一种可重复利用的装配式楼板用周转模壳

【技术领域】

1.本实用新型属于建材结构技术领域,特别是涉及一种可重复利用的装配式楼板用周转模壳。

背景技术:

2.现有市场上的密肋楼板、空心楼板、现浇梁板楼板,都是在支撑架上,搭设主龙骨,再在主龙骨上根据楼板空间尺寸搭设需要的方木次龙骨,把模板铺设在方木上,再把填充箱或一次性模壳按施工图放置在模板上,最大的缺点就是填充箱或一次性模壳属于永久性预埋,无法重复利用,增加了相应成本,或可重复使用的模壳须按传统的方木及模板搭设完成后,现场高空作业放线,然后放置模壳在相应楼板位置才能使用,无法做到在平台处与龙骨、钢筋等装配组合好,整体吊装至所需楼板位置,既不方便又增加作业安全风险,也不符合装配式产业政策,同时模壳易移位,造成肋宽不均,这样又会增加相应的费用成本。

3.因此,有必要提供一种新的可重复利用的装配式楼板用周转模壳来解决上述技术问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种可重复利用的装配式楼板用周转模壳,具有容重轻、承载力高、重复次数多、拼装简单、定位精准等优点,节省大量的人工、材料投入,降低装配式楼板的综合造价,符合绿色节能建筑。

5.本实用新型通过如下技术方案实现上述目的:一种可重复利用的装配式楼板用周转模壳,其包括底板、自所述底板表面向上隆起的且内部中空的壳体,所述底板的上表面形成有围绕所述壳体分布的模壳基准面,所述底板的相对两侧边缘向下延伸设置有与龙骨上的卡槽配合的模壳卡条。

6.进一步的,所述模壳基准面与龙骨顶面齐平设置。

7.进一步的,所述底板的下表面形成有与龙骨上的支撑面配合形成支撑结构的模壳底部支撑面。

8.进一步的,所述模壳基准面与所述模壳底部支撑面之间的厚度,和龙骨上所述支撑面与所述龙骨顶面之间的高度差对应相等。

9.进一步的,所述底板的前后端面为平面结构,或为前后可配合形成无间隙对接结构的端面结构;且多个所述模壳装配在一起时,所述壳体的外周表面与所述模壳基准面共同围绕形成肋梁成型腔。

10.进一步的,所述壳体的顶面为平面结构且顶面上设置有与内部腔体连通的气孔。

11.进一步的,所述壳体的四个外周面为斜面结构;所述壳体的内壁表面均匀设置有若干加强肋。

12.进一步的,所述模壳卡条的底部两侧设置有斜面倒角,形成与所述龙骨上的卡槽配合的装配导入斜面结构。

13.进一步的,所述模壳卡条上设置有第一减重槽;所述底板上设置有若干第二减重槽。

14.进一步的,所述模壳整体为铝合金结构或塑胶材质结构。

15.与现有技术相比,本实用新型一种可重复利用的装配式楼板用周转模壳的有益效果在于:为一种采用自重轻强度高的铝合金或塑胶材质制作的可周转模壳,具有容重轻、承载力高、重复次数多、拼装简单、定位精准等优点,节省大量的人工、材料投入,降低装配式楼板的综合造价,符合绿色节能建筑。

【附图说明】

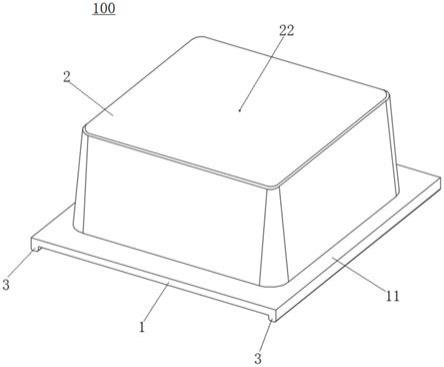

16.图1为本实用新型实施例的结构示意图;

17.图2为本实用新型实施例的前视结构示意图;

18.图3为本实用新型实施例的前侧剖面结构示意图;

19.图4为本实用新型实施例与龙骨的装配结构示意图;

20.图5为本实用新型实施例中多个模壳与龙骨的装配结构示意图;

21.图中数字表示:

22.100可重复利用的装配式楼板用周转模壳;

23.101龙骨,102卡槽,103龙骨顶面,104支撑面;

24.1底板,11模壳基准面,12模壳底部支撑面,13第二减重槽;2壳体,21腔体,22气孔,23斜面结构,24加强肋;3模壳卡条,31装配导入斜面结构,32第一减重槽。

【具体实施方式】

25.实施例:

26.请参照图1-图5,本实施例一种可重复利用的装配式楼板用周转模壳100,其包括底板1、自底板1表面向上隆起的且内部中空的壳体2,底板1的上表面形成有围绕壳体2分布的模壳基准面11,底板1的相对两侧边缘向下延伸设置有与龙骨101上的卡槽102配合的模壳卡条3。

27.在龙骨101架设完成后,模壳100通过两边的模壳卡条3卡入到两个龙骨101的卡槽102中,即可完成模壳100的装配,其模壳基准面11两边可与龙骨顶面103无缝拼接。模壳基准面11与龙骨顶面103齐平设置。

28.底板1的下表面形成有与龙骨101上的支撑面104配合形成支撑结构的模壳底部支撑面12,模壳基准面11与模壳底部支撑面12之间的厚度为5~50mm,和龙骨101上支撑面104与龙骨顶面103之间的高度差对应相等。

29.模壳卡条3向下凸出模壳底部支撑面12的高度为5~50mm,模壳卡条3的宽度与卡槽102配合,其宽度为5~50mm。模壳卡条3的底部两侧设置有斜面倒角,形成装配导入斜面结构31。

30.多个模壳100装配在一起时,壳体2的外周表面与模壳基准面11共同围绕形成肋梁成型腔。壳体2的顶面为平面结构且顶面上设置有与内部腔体21连通的气孔22。壳体2的四个外周面为斜面结构23。壳体2的整体高度为50~800mm。通过气孔22与斜面结构23的设计,更加利于模壳100的脱模。

31.壳体2的内壁厚度为1~5mm。壳体2的内壁表面均匀设置有若干加强肋24。

32.为了减轻模壳100整体的重量,模壳卡条3上设置有第一减重槽32。第一减重槽32可以为模壳卡条3的内部通槽结构,也可以自模壳卡条3的下表面向上凹陷形成的凹槽结构。底板1上设置有若干第二减重槽13。第二减重槽13可以为底板1内部的通槽结构,也可以自底板1下表面向上凹陷形成的凹槽结构。

33.底板1的前后端面为平面结构或为前后可配合形成无间隙对接结构的端面结构。以使得多个模壳100装配在龙骨101上后,前后可紧挨设置,大大提高了模壳的装配效率与装配便捷度。

34.模壳100整体为铝合金结构或塑胶材质结构。

35.本实施例一种可重复利用的装配式楼板用周转模壳100,为一种采用自重轻强度高的铝合金或塑胶材质制作的可周转模壳,具有容重轻、承载力高、重复次数多、拼装简单、定位精准等优点,节省大量的人工、材料投入,降低装配式楼板的综合造价,符合绿色节能建筑。具体的,

36.1)模壳可重复使用;

37.2)模壳可与龙骨采用卡槽卡条装配结构组合形成免支模板技术方案;

38.3)模壳设计有卡条,卡条宽度与龙骨卡槽相匹配,能快速精准的安装模壳,避免模壳移位造成的施工质量隐患;

39.4)模壳的基准面至支撑面的高度与配套使用的模板厚度、龙骨顶面至龙骨支撑面的高度相等,在相应构件的尺寸设计上使得装配组合后的龙骨顶面、模壳基准面、模板上表面在同一平面内,其误差控制在5mm以内;

40.5)龙骨同侧模壳之间紧靠放置,无须增加方木构件,降低施工难度,提高施工效率;

41.6)模壳顶面设计有气孔,利用气压的原理方便浇筑混凝土后的轻松脱模,提高施工效率,降低施工损坏。

42.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。