一种装配式楼板用支撑及定型的金属龙骨

【技术领域】

1.本实用新型属于建材结构技术领域,特别是涉及一种装配式楼板用支撑及定型的金属龙骨。

背景技术:

2.现有市场上的预置装配式pc叠合板楼板、现浇梁板楼板,都是在支撑架上,搭设主龙骨,再在主龙骨上根据楼板空间尺寸搭设需要的方木次龙骨,把叠合板放置在方木上或把木模板放置在方木上,最大的缺点就是方木每次用完后上面有很多的钢钉要拔掉、费工费力费钱、同时影响方木再次利用的受力性能和重复使用次数、楼板尺寸变化影起的方木尺寸变化,切割后的方木无法变长使用,每次需要长尺寸方木时就得采购新的方木,增加了采购成本,同时这种方木只起次龙骨的功能,方木的抗剪力及抗弯性能都无法同金属龙骨相比,当楼板的厚度增加自重增加时,就会相应的增加许多方木次龙骨,这样又会增加相应的费用成本。

3.现有的镀锌钢管作次龙骨虽能增加重复使用的次数,但存在自重重、搬运不便、拼接须人工焊接、与模板固定困难、只有作为承重次龙骨的一个功能等实际缺陷。

4.因此,有必要提供一种新的装配式楼板用支撑及定型的金属龙骨来解决上述技术问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种装配式楼板用支撑及定型的金属龙骨,具有容重轻、制作简单、功能多、承载力高、重复次数多等优点,能够降低装配式楼板的综合造价,符合绿色节能建筑。

6.本实用新型通过如下技术方案实现上述目的:一种装配式楼板用支撑及定型的金属龙骨,其包括型材本体,所述型材本体的底部为平面结构且开设有至少两条通长的t型螺栓槽,所述型材本体的上部设置有龙骨顶面、位于所述龙骨顶面两侧的且与所述龙骨顶面存在高度差的模板模壳支撑面、设置在所述龙骨顶面与所述模板模壳支撑面之间的且向下凹陷形成的模壳定位卡槽,,所述龙骨顶面与所述模板模壳支撑面之间的高度差与搭设在所述金属龙骨上的模板和模壳对应部位的厚度对应一致。

7.进一步的,所述型材本体的内部设置有通长的减重抽空腔。

8.进一步的,相邻两个所述金属龙骨在拼接处通过拼接固定件和固定螺栓连接在一起。

9.进一步的,所述拼接固定件包括与所述型材本体宽度匹配的底板、自所述底板两侧向上延伸形成的且卡住所述型材本体两侧表面的定位板。

10.进一步的,所述底板上开设有若干与所述t型螺栓槽对应的连接孔;所述固定螺栓的头部从所述型材本体的一端滑入所述t型螺栓槽内,其螺杆穿过所述连接孔,并通过螺母将所述拼接固定件与两个金属龙骨一一锁紧。

11.进一步的,所述模板模壳支撑面上设置有若干模壳定位线。

12.进一步的,所述型材本体上还设置有若干用于装配连接螺杆的螺栓孔。

13.进一步的,所述模壳定位卡槽的入口处设置有装配导入面。

14.进一步的,所述型材本体为铝合金型材结构。

15.与现有技术相比,本实用新型一种装配式楼板用支撑及定型的金属龙骨的有益效果在于:采用自重轻强度高的铝合金材质制作成龙骨,龙骨上设计有固定钢筋的螺栓孔,支撑模板的台阶支撑面,模板无须打入钢钉固定,按尺寸切割好放置在台阶支撑面上即可,龙骨还设计有固定模壳的模壳定位卡槽,模壳定位卡槽入口设计有导入斜面,方便模壳的快速安装,支撑面上有模壳定位线,方便模壳的放置,龙骨底面设置有t型槽,设计有专用的龙骨拼接固定件,方便龙骨的加长组合,增加龙骨的使用性能;本方案所设计的龙骨具有容重轻、制作简单、功能多、承载力高、重复次数多等优点,能够降低装配式楼板的综合造价,符合绿色节能建筑。

【附图说明】

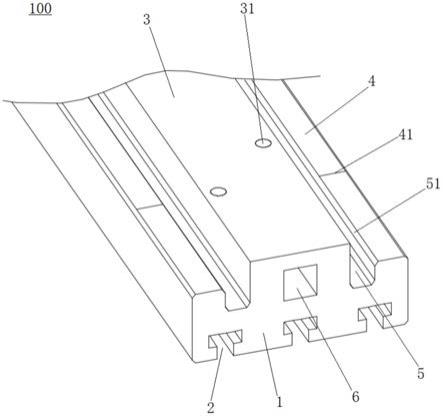

16.图1为本实用新型实施例的结构示意图;

17.图2为本实用新型实施例中两个龙骨拼接的结构示意图;

18.图3为本实用新型实施例与连接螺杆的装配结构示意图;

19.图4为本实用新型实施例与模板的装配结构示意图;

20.图5为本实用新型实施例与模壳的装配结构示意图;

21.图中数字表示:

22.100装配式楼板用支撑及定型的金属龙骨;

23.101模板;102模壳;103连接螺杆;

24.1型材本体;2t型螺栓槽;3龙骨顶面,31螺栓孔;4模板模壳支撑面,41模壳定位线;5模壳定位卡槽,51装配导入面;6减重抽空腔;7拼接固定件,71底板,72定位板;8固定螺栓。

【具体实施方式】

25.实施例:

26.请参照图1-图5,本实施例一种装配式楼板用支撑及定型的金属龙骨100,其包括型材本体1,型材本体1的底部为平面结构且开设有至少两条通长的t型螺栓槽2,型材本体1的上部设置有龙骨顶面3、位于龙骨顶面3两侧的且与龙骨顶面3存在高度差的模板模壳支撑面4、设置在龙骨顶面3与模板模壳支撑面4之间的且向下凹陷形成的模壳定位卡槽5。

27.型材本体1的内部位于龙骨顶面3的下方设置有通长的减重抽空腔6,有助于减轻龙骨整体的重量,便于运输和搬运。

28.型材本体1的底部设置为平面结构,有助于实现水平定位。

29.本实施例中t型螺栓槽2设置有三条。

30.本实施例还包括连接相邻两个金属龙骨100的拼接固定件7。在装配楼板制作时,本实施例金属龙骨100预先被截成设定长度的一段一段的结构,在现场装配时,两个金属龙骨100端面相对,再通过拼接固定件7和固定螺栓8锁紧在t型螺栓槽2即可实现两个金属龙骨100的连接,从而实现各种长度的应用。本实施例中,拼接固定件7包括与型材本体1宽度

匹配的底板71、自底板71两侧向上延伸形成的且卡住型材本体1两侧表面的定位板72。底板71上开设有若干与t型螺栓槽2对应的连接孔(图中未标识)。固定螺栓8的头部从型材本体1的一端滑入t型螺栓槽2内,然后将拼接固定件7卡包住相邻两个拼接的龙骨a与龙骨b,并将固定螺栓8的螺杆穿过所述连接孔,然后再用螺母将拼接固定件7与龙骨a、龙骨b一一锁紧,实现拼接。

31.为了提高模板模壳的装配效率和便捷度,本实施例中模板模壳支撑面4上设置有若干模壳定位线41。通过模壳定位线41沿其长度方向上将型材本体1划分为模板安装区域与模壳安装区域。模壳定位线41一方面可以对模板101的装配位置进行快速的定位,另一方面也可以对模壳102的装配位置进行快速定位。模壳定位线41之间的距离可根据模板和模壳的宽度进行灵活设置。

32.型材本体1上位于龙骨顶面3上还设置有若干用于装配连接螺杆103的螺栓孔31,连接螺杆103用于固定上层钢筋结构。螺栓孔31贯穿型材本体1上下表面。

33.龙骨顶面3与模板模壳支撑面4之间的高度差与模板101、模壳102对应部位的厚度对应一致,从而使得模板101和模壳102在装配到型材本体1上后,其表面平齐形成一个水平基准面。

34.在装配模壳102时,模壳102两侧向下形成的凸条卡入到模壳定位卡槽5内,与两侧的型材本体1形成一个整体,且一端靠着模壳定位线41放置。为了能够让模壳102上的凸条快速卡入模壳定位卡槽5内,本实施例中模壳定位卡槽5的上部还设置有装配导入用的装配导入面51。装配导入面51为一斜面倒角结构。

35.型材本体1为铝合金型材结构。

36.本实施例一种装配式楼板用支撑及定型的金属龙骨100属于装配式楼板用构件,替换现有楼板支撑体系中的方木或镀锌管次龙骨,减少方木的投入和浪费,符合绿色节能建筑要求。采用自重轻强度高的铝合金材质制作成龙骨,龙骨上设计有固定钢筋的螺栓孔,支撑模板的台阶支撑面,模板无须打入钢钉固定,按尺寸切割好放置在台阶支撑面上即可,龙骨还设计有固定模壳的模壳定位卡槽,模壳定位卡槽入口设计有导入斜面,方便模壳的快速安装,支撑面上有模壳定位线,方便模壳的放置,龙骨底面设置有t型槽,设计有专用的龙骨拼接固定件,方便龙骨的加长组合,增加龙骨的使用性能;本方案所设计的龙骨具有容重轻、制作简单、功能多、承载力高、重复次数多等优点,能够降低装配式楼板的综合造价,符合绿色节能建筑。

37.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。