一种mo-ta-w难熔高熵合金薄膜及其制备方法

技术领域

1.本发明属于合金材料技术领域,具体涉及一种mo-ta-w难熔高熵合金薄膜及其制备方法。

背景技术:

2.高熵合金是由五种及以上的等原子比或者近似等原子比的元素组成的。各元素的原子百分比在5%-35%之间,原子随机地占据晶格位置,因此高熵合金具有独特的四大核心效应,即热力学上的高熵效应、动力学上的缓慢扩散效应、晶格结构的畸变效应和性能的“鸡尾酒”效应。在多种机制的协同作用下,相比于传统金属材料,高熵合金拥有众多出色的性能,如较高的强度和硬度,优异的抗氧化、耐摩擦、耐腐蚀和软磁性能。然而,目前对于高熵合金的定义并没有严格的界定。随着研究的不断深入,研究人员也把三或者四元的多主元合金认为是高熵合金。例如,美国学者基于高熔点元素制备出了具有bcc固溶体结构的wnbmota和nbtivzr四元高熵合金(sekov o n,et al.intermetallics,2010,18(9):1758-1765.)。另有学者研究了zrnbhf三元高熵合金的微观结构,其呈现出bcc固溶体结构(guo w,et al.metallurgical and materials transactions a,2013,44(5):1994-1997.)。难熔高熵合金是由高熔点的金属元素组成的,例如nb、mo、ta和w等,其在高温下具有较高的热稳定性,在高温领域应用具有很大的优势。难熔高熵合金薄膜一种高熵、具有髙混合熵的合金薄膜。难熔高熵合金薄膜材料不仅展现出与难熔高熵高熵合金块体合金材料相似的优异性能,在一些性能上甚至优于合金块体材料,例如难熔高熵合金薄膜具有更高的硬度和弹性模量、优异的耐磨性能等。因此,难熔高熵合金薄膜可以在传统金属合金或者零部件上作为涂层使用,在极端环境下增加传统合金或者零部件的稳定性,同时可以为工程物体表面提供所需的性能。

3.磁控溅射沉积具有沉积速率高、成膜质量好、性能可控、与基底结合强度好等特点,成为一种最常见的薄膜制备方法。目前采用的磁控溅射沉积制备难熔高熵薄膜的方法多是单靶磁控溅射沉积法,即溅射靶材采用的是单一的合金靶材。该种方法需通过电弧熔炼或者粉末冶金的方法制备高纯度的合金靶材,因此合金靶材的成分均匀性很大程度上决定了沉积制备薄膜的成分的均匀性。但是,目前单靶磁控溅射沉积在制备高熵难熔合金薄膜时,需要首先制备高熵难熔合金靶材,由于合金主元的熔点都相对较高,制备较为困难,并且在调整薄膜成分时需重新沉积制备相应成分的合金靶材,增加了设计成本,降低了薄膜制备的效率。

技术实现要素:

4.为了解决上述问题,本发明的目的在于提供一种mo-ta-w难熔高熵合金薄膜,该高熵合金薄膜采用多靶直流磁控溅射沉积技术制得,该高熵合金薄膜的组元数为三元,具有单相结构,其硬度比现有nbmotaw四元难熔高熵合金薄膜具有显著提高。

5.为了实现上述目的,本发明提供一种mo-ta-w难熔高熵合金薄膜,所述难熔高熵合

金薄膜由mo、ta和w等原子比或者非等原子比组成;

6.其中,当该难熔高熵合金薄膜的成分以等原子比组成时,化学式记为motaw;

7.当该难熔高熵合金薄膜的成分以非等原子比组成时,化学式记为moatabwc;其中,a、b、c均表示原子比,a的取值范围是0.31~0.40,b的取值范围是0.21~0.35,c的取值范围是0.29~0.47,且a+b+c=1;

8.其中,该mo-ta-w难熔高熵合金薄膜的制备方法,包括如下步骤:

9.1)将基片放在无水乙醇中进行超声清洗10min,去除基片表面附着的污染物,然后将超声清洗后的基片用去离子水冲洗干净;

10.2)将清洗好的基片用压缩氮气吹干,使其表面干净无水渍;

11.3)将基片的溅射面向上固定在基片盘上,将基片盘固定在高真空磁控溅射镀膜设备沉积室的基片台上,旋转基片挡板至完全遮挡住基片的位置;

12.4)分别将mo、ta、w纯金属块体靶材放置在沉积室中三个不同的直流靶位上,调节靶材相对于垂直于基片台的中心线的角度和靶材与基片台之间的垂直距离;

13.5)先采用机械泵将沉积室抽真空至小于5.0pa,然后再采用分子泵将沉积室抽真空至小于1.0

×

10-2

pa;

14.6)在沉积室中通入ar气,调整工作气压为0.7~0.8pa,打开相应靶材的直流恒流电源,设置靶材溅射功率,对靶材进行预溅射10~15min,以去除靶材表面的杂质;

15.由于靶材原料表面会产生一些氧化物类杂质,在正式溅射前需要将氧化物类杂质进行去除,以保证溅射薄膜成分的准确。

16.7)设置基片旋转速率为10~30r/min,打开基片挡板后在基片的溅射面上进行薄膜溅射,溅射时间为60~180min,得到薄膜;

17.8)溅射完成后,关闭直流恒流电源,关闭ar气源,关闭基片旋转,使薄膜在真空状态下冷却至室温后取出,在基片上得到该mo-ta-w难熔高熵合金薄膜。

18.如上所述,步骤1)超声清洗前对基片的溅射面采用阻尼布进行抛光处理。

19.如上所述,步骤1)中的基片为单晶si片、钛合金片、不锈钢片。

20.优选地,其中单晶si片为p型,晶向为《100》。

21.如上所述,步骤1)中的超声频率为60~80hz。

22.如上所述,步骤4)中所述的mo、ta、w的靶材均为纯金属块体,纯度均大于或等于99.95%,直径均为60mm,厚度均为3~5mm。

23.如上所述,步骤4)中所述的靶材相对于垂直于基片台的中心线的角度为30

°

;所述的mo、ta、w的纯金属块体靶材和基片之间的垂直距离为10cm。

24.在其他制备参数相同的条件下,角度会影响薄膜的沉积速率,过小和过大都会影响薄膜的厚度,30

°

的时候靶材相对于基片的投影面积比较大,沉积速率比较快,效率高。

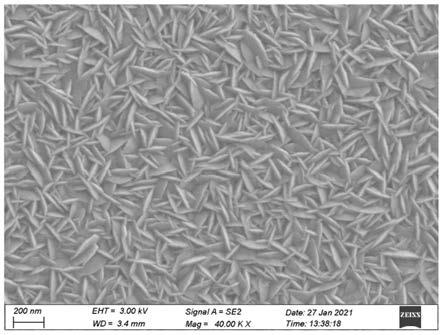

25.如上所述,步骤6)中ar气的流率为40sccm,纯度大于或等于99.999%。

26.如上所述,步骤6)中mo的靶材的溅射功率为100~150w,ta的靶材的溅射功率为100~200w,w的靶材的溅射功率为100~200w。

27.对于溅射功率,当低于要求的溅射功率时靶材不容易起辉,而高于要求的溅射功率时容易导致设备过热影响溅射效果。

28.如上所述,步骤8)中得到的mo-ta-w难熔高熵合金薄膜的厚度为1422~2223nm,晶

粒尺寸(片层宽度)大小在10~80nm,硬度为19.6~20.2gpa。

29.本发明的优点在于:

30.1.本发明所提供的mo-ta-w难熔高熵合金薄膜采用的多靶直流磁控溅射技术。多靶磁控溅射即采用多个靶材共溅射的方式,靶材可以为纯金属靶或者为二元等合金靶材。该方法可以避免复杂的靶材制备过程,通过改变靶材功率或者特定靶材中每个元素的相对表面分数,可以制备在各种化学成分的高熵合金薄膜。该方法具有沉积速率高、材料适用性广泛、重复性好的特点。本发明制备过中靶材采用纯金属靶材,原料简单易得,适用于大规模工业化生产。

31.2.本发明制备的mo-ta-w难熔高熵合金薄膜成分元素分布均匀,与块体合金相比晶粒细小(块体合金晶粒尺寸一般在微米级别),具有单相体心立方(bcc)结构。mo-ta-w难熔高熵合金薄膜的硬度相比于现阶段研究的同类型难熔高熵合金薄膜硬度值显著提高。现有nbmotaw难熔高熵合金薄膜硬度为16.0gpa(feng x.b.,et al.international journal of plasticity,2017,95:264-277.),本发明制备的mo-ta-w难熔高熵合金薄膜硬度提高到了19.6~20.2gpa。

32.3.本发明中元素成分为mo、ta、w三种元素,可以形成较大范围成分的高硬度难熔高熵合金薄膜。

33.本发明的有益效果在于:

34.本发明提供一种mo-ta-w难熔高熵合金薄膜,该高熵合金薄膜采用的多靶直流磁控溅射技术制成,得到的薄膜硬度可以达到19.6~20.2gpa,并且所采用的高熵合金元素数量少,具有更加广泛的应用前景,可以应用于极端服役条件如航空航天、核能等领域结构材料的表面改性,提高材料表面的强度、硬度和耐磨性能。

附图说明

35.图1为本发明实施例1中的mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜元素的点扫描eds谱图。

36.图2为本发明实施例1中的mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的表面sem图。

37.图3为本发明实施例1中的mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的截面sem图。

38.图4为本发明实施例1中的mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的xrd图谱。

39.图5为本发明实施例2中的mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜元素的点扫描eds谱图。

40.图6为本发明实施例2中的mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的表面sem图。

41.图7为本发明实施例2中的mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的截面sem图。

42.图8为本发明实施例2中的mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的xrd图谱。

43.图9为本发明实施例3中的mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜元素的点扫描eds谱图。

44.图10为本发明实施例3中的mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的表面sem图。

45.图11为本发明实施例3中的mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的截面sem图。

46.图12为本发明实施例3中的mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的xrd图谱。

具体实施方式

47.下面将对本发明的实施例进行详细、完善的描述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

48.下述实施例中所用原料均可商业购买:

49.1.本发明使用的高纯氩气、氮气购买自北京千禧京城气体有限公司,纯度大于或等于99.999%。

50.2.本发明制备薄膜使用的mo、ta、w纯金属靶材均为市售商品,纯度大于或等于99.95%,单晶si片为市售商品。

51.3.本发明制备薄膜所用高真空磁控溅射镀膜设备为沈阳欧特真空科技有限公司生产的多靶高真空磁控溅射镀膜机;机械泵、分子泵均为同一公司生产的高真空磁控溅射镀膜设备的配套设备。

52.实施例1mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的制备

53.本发明提供的一种多靶磁控溅射沉积技术制备高硬度难熔高熵合金薄膜的方法,包括以下步骤:

54.将p型、晶向为《100》、预先经阻尼布抛光处理的单晶si片用无水乙醇在60hz的频率下超声清洗10min,去除其表面附着的污染物,将超声清洗好的单晶si片用去离子水冲洗干净,然后用压缩氮气吹干,使其表面干净无水渍;将单晶si片固定在基片盘上,将基片盘固定在沉积室的基片台上,旋转基片挡板至完全遮挡住基片的位置;将高纯金属靶材mo、ta和w放置在三个靶位上,调整三个靶材相对于垂直于基片台的中心线的角度均为30

°

,调整靶材与基片台之间的垂直距离为10cm;先用机械泵将沉积室抽真空至小于5.0pa,然后用分子泵抽沉积室真空度小于1

×

10-2

pa;向沉积室通入流率为40sccm的纯度大于或等于99.999%的高纯ar气,调节工作气压为0.8pa,设置mo靶材溅射功率为100w,ta靶材为100w,w靶材为200w,对靶材进行预溅射10min,以去除靶材表面的杂质;预溅射完成后,设置基片旋转速率为10r/min,打开基片挡板,开始正式溅射60min;溅射完成后,关闭直流恒流电源,关闭ar气源,关闭基片旋转,使薄膜样品在真空状态下冷却至室温后取出,在单晶si片上得到该难熔高熵合金薄膜。

55.由于要对合金薄膜进行性能测试,而单晶si片由于只有一个晶粒,承载薄膜的面为一个晶向,可以保证在这个面的所有地方性质都相同,而且稳定。同时单晶si片后期制样方便,便于切割。因此在本实施例和后续实施例中均选择单晶si片承载薄膜,在实际应用中则可根据需求选择不同基片承载薄膜。不同基片商品购买时或经抛光处理或未经抛光处理,如未经抛光处理的商品需进行抛光处理以增加薄膜与基片的结合力,本实施例中由于需要测试薄膜性能,因此使用前进行抛光处理以防止薄膜与基片的分离,增加二者结合力。后续实施例为确保实验过程一致,同样进行抛光处理。

56.由于基片旋转速度越快对于设备电机压力越大,越易损坏,因此本实施例中采用较低基片旋转速度,而预实验显示基片旋转速度高低对于难熔高熵合金薄膜制备及性能无实质影响。为了保持条件一致,后续实施例也采用相同基片旋转速度。

57.实验发现溅射时间对于合金成分没有影响,但是影响薄膜的厚度,本实施例中溅射60min刚好得到1微米左右厚度的薄膜,适于对于后续样品的性能测试,后面实施例中也采用了相同的溅射时间以方便对于样品进行性能测试。在实际应用中可根据不同的薄膜厚

度选择不同的溅射时间。

58.采用牛津x-act能谱仪(eds,安装在扫描电子显微镜上)对该难熔高熵合金薄膜进行化学成分分析。该难熔高熵合金薄膜的元素点扫描eds谱图如图1所示:该难熔高熵合金薄膜的点扫描eds谱图中出现mo、ta和w三种元素的特征峰;根据软件的定量计算结果,该难熔高熵合金薄膜的成分为mo

0.32

ta

0.21w0.47

。

59.采用德国蔡司公司的场发射扫描电子显微镜拍摄mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的表面形貌,使用二次电子信号,发射电压为3kv,放大倍率为40000倍。结果如图2所示:mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的表面形貌为片层状结构,晶粒尺寸(片层宽度)为20~45nm。

60.采用德国蔡司公司的场发射扫描电子显微镜(sem)拍摄mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的截面形貌,使用二次电子信号,发射电压为3kv,放大倍率为20000倍。结果如图3所示:mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的截面形貌为呈柱状晶结构,厚度为1844nm。从图2和图3可知,该难熔高熵合金薄膜表面组织分布均匀,截面生长致密。

61.采用德国bruker axs gmbh公司d8 advance x射线衍射仪(xrd)对mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜进行物相分析,工作电压40kv,工作电流为40ma,x射线源为cu-kα(λ=0.15418nm)射线,掠入射角度为1

°

,扫描速度是1

°

/min,扫描步长是0.02

°

/step,扫描范围是10

°

~90

°

。结果如图4所示:依据晶格衍射消光规律,可以确定图谱中的黑色菱形标记的三个衍射峰分别对应于bcc结构相的(110)、(200)和(211)晶面,表明mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的晶体结构为单相体心立方(bcc)结构。

62.由于薄膜属于微纳尺度的材料,其硬度只能使用纳米压痕仪测量,维氏硬度、洛氏硬度等通常用来测量合金块体的硬度,无法用于测量薄膜硬度。因此采用安捷伦科技公司生产的nano indenter g200纳米压痕仪,使用连续刚度模式,对mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的硬度进行测试,结果显示mo

0.32

ta

0.21w0.47

难熔高熵合金薄膜的纳米压入硬度值高达20.2gpa,可以用于高硬度耐磨领域,例如切削刀具的表面硬质保护涂层等。

63.实施例2mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的制备

64.本发明提供的一种多靶磁控溅射沉积技术制备高硬度难熔高熵合金薄膜的方法,包括以下步骤:

65.将p型、晶向为《100》、预先经阻尼布抛光处理的单晶si片用无水乙醇在60hz的频率下超声清洗10min,去除其表面附着的污染物,将超声清洗好的si基片用去离子水冲洗干净,然后用压缩氮气吹干,使其表面干净无水渍;将单晶si片固定在基片盘上,将基片盘固定在沉积室的基片台上,旋转基片挡板至完全遮挡住基片的位置;将高纯金属靶材mo、ta和w放置在三个靶位上,调整三个靶材相对于垂直于基片台的中心线的角度均为30

°

,调整靶材与基片台之间的垂直距离为10cm;先用机械泵将沉积室抽真空至小于5.0pa,然后用分子泵抽沉积室真空度小于1

×

10-2

pa;向沉积室通入流率为40sccm的纯度大于或等于99.999%的高纯ar气,调节工作气压为0.8pa,设置mo靶材溅射功率为100w,ta靶材为100w,w靶材为100w,对靶材进行预溅射10min,以去除靶材表面的杂质;预溅射完成后,设置基片旋转速率为10r/min,打开基片挡板,开始正式溅射60min;溅射完成后,关闭直流恒流电源,关闭ar气源,关闭基片旋转,使薄膜样品在真空状态下冷却至室温后取出,基片上得到该难熔高熵合金薄膜。

66.采用牛津x-act能谱仪(eds,安装在扫描电子显微镜上)对该难熔高熵合金薄膜进行化学成分分析。该难熔高熵合金薄膜的元素点扫描eds谱图如图5所示:该难熔高熵合金薄膜的点扫描eds谱图中出现mo、ta和w三种元素的特征峰;根据软件的定量计算结果,该难熔高熵合金薄膜的成分为mo

0.40

ta

0.31w0.29

。

67.采用德国蔡司公司的场发射扫描电子显微镜拍摄mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的表面形貌,使用二次电子信号,发射电压为3kv,放大倍率为40000倍。结果如图6所示:mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的表面形貌为片层状结构,晶粒尺寸(片层宽度)为10~25nm。

68.采用德国蔡司公司的场发射扫描电子显微镜拍摄mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的截面形貌,使用二次电子信号,发射电压为3kv,放大倍率为20000倍。结果如图7所示:mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的截面形貌为呈柱状晶结构,厚度为1422nm。从图6和图7可知,该难熔高熵合金薄膜表面组织分布均匀,截面生长致密。

69.采用德国bruker axs gmbh公司d8 advance x射线衍射仪(xrd)对mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜进行物相分析,工作电压40kv,工作电流为40ma,x射线源为cu-kα(λ=0.15418nm)射线,掠入射角度为1

°

,扫描速度是1

°

/min,扫描步长是0.02

°

/step,扫描范围是10

°

~90

°

。结果如图8所示:依据晶格衍射消光规律,可以确定图谱中的黑色菱形标记的三个衍射峰分别对应于bcc结构相的(110)、(200)和(211)晶面,表明mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的晶体结构为单相体心立方(bcc)结构。

70.采用安捷伦科技公司生产的nano indenter g200纳米压痕仪,使用连续刚度模式,对mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的硬度进行测试,结果显示mo

0.40

ta

0.31w0.29

难熔高熵合金薄膜的纳米压入硬度值高达20.1gpa,可以用于高硬度耐磨领域,例如切削刀具的表面硬质保护涂层等。

71.实施例3mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的制备

72.本发明提供的一种多靶磁控溅射沉积技术制备高硬度难熔高熵合金薄膜的方法,包括以下步骤:

73.将p型、晶向为《100》、预先经阻尼布抛光处理的单晶si片用无水乙醇在60hz的频率下超声清洗10min,去除其表面附着的污染物,将超声清洗好的单晶si片用去离子水冲洗干净,然后用压缩氮气吹干,使其表面干净无水渍;将单晶si片固定在基片盘上,将基片盘固定在沉积室的基片台上,旋转基片挡板至完全遮挡住基片的位置;将高纯金属靶材mo、ta和w放置在三个靶位上,调整三个靶材相对于垂直于基片台的中心线的角度均为30

°

,调整靶材与基片台之间的垂直距离为10cm;先用机械泵将沉积室抽真空至小于5.0pa,然后用分子泵抽沉积室真空度小于1

×

10-2

pa;向沉积室通入流率为40sccm的纯度大于或等于99.999%的高纯ar气,调节工作气压为0.8pa,设置mo靶材溅射功率为150w,ta靶材为200w,w靶材为200w,对靶材进行预溅射10min,以去除靶材表面的氧化物等杂质;预溅射完成后,设置基片旋转速率为10r/min,打开基片挡板,开始正式溅射60min;溅射完成后,关闭直流恒流电源,关闭ar气源,关闭基片旋转,使薄膜样品在真空状态下冷却至室温后取出,基片上得到该难熔高熵合金薄膜。

74.采用牛津x-act能谱仪(eds,安装在扫描电子显微镜上)对该难熔高熵合金薄膜进行化学成分分析。该难熔高熵合金薄膜的元素点扫描eds谱图如图9所示:该难熔高熵合金

薄膜的点扫描eds谱图中出现mo、ta和w三种元素的特征峰;根据软件的定量计算结果,该难熔高熵合金薄膜的成分为mo

0.34

ta

0.34w0.32

。

75.采用德国蔡司公司的场发射扫描电子显微镜拍摄mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的表面形貌,使用二次电子信号,发射电压为3kv,放大倍率为40000倍。结果如10所示:mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的表面形貌为片层状结构,晶粒尺寸(片层宽度)为30~80nm。

76.采用德国蔡司公司的场发射扫描电子显微镜拍摄mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的截面形貌,使用二次电子信号,发射电压为3kv,放大倍率为20000倍。结果如图11所示:mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的截面形貌为呈柱状晶结构,厚度为2223nm。从图10和图11可知,该难熔高熵合金薄膜表面组织分布均匀,截面生长致密。

77.采用德国bruker axs gmbh公司d8 advance x射线衍射仪(xrd)对mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜进行物相分析,工作电压40kv,工作电流为40ma,x射线源为cu-kα(λ=0.15418nm)射线,掠入射角度为1

°

,扫描速度是1

°

/min,扫描步长是0.02

°

/step,扫描范围是10

°

~90

°

。结果如图12所示:依据晶格衍射消光规律,可以确定图谱中的黑色菱形标记的三个衍射峰分别对应于bcc结构相的(110)、(200)和(211)晶面,表明mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的晶体结构为单相体心立方(bcc)结构。

78.采用安捷伦科技公司生产的nano indenter g200纳米压痕仪,使用连续刚度模式,对mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的硬度进行测试,结果显示mo

0.34

ta

0.34w0.32

难熔高熵合金薄膜的纳米压入硬度值高达19.6gpa,可以用于高硬度耐磨领域,例如切削刀具的表面硬质保护涂层等。

79.从上述实施例可以看出,本发明提供一种mo-ta-w难熔高熵合金薄膜,该mo-ta-w难熔高熵合金薄膜采用多靶直流磁控溅射技术制成,结构致密,晶体结构为单相体心立方(bcc)结构,得到的薄膜硬度可以达到19.6~20.2gpa,可以用于高硬度耐磨领域。

80.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。