1.本发明涉及钛合金零件的增材制造技术领域,尤其涉及一种曲面双材料钛合金零件的复合增材制造工艺。

背景技术:

2.通常,航空航天等高端装备面临着严酷的力/热载荷及重量约束,使得装备自身材料需要满足热应力小、变形程度小、适应高温、耐蚀以及耐疲劳等条件要求,以保证装备自身具有较长的使用寿命。

3.航空航天等高端装备包括多种钛合金零件,钛合金零件的常规生产工艺为锻件,但由于钛合金与镍基、钴基高温合金相比仍然是一种不易锻造加工的金属材料,其熔点高、热加工温度范围窄、热加工变形抗力大、对退火温度十分敏感,工业上应用的钛合金结构件大都需要塑性变形处理之后再机械加工,导致加工周期较长且材料利用率低,而采用锻造加工时还需要锻压模具和大吨位锻机,使得其制造成本高、生产周期长,同时,钛合金经过常规塑性变形处理后形成的显微组织为等轴组织,其高温性能、断裂韧性和抗裂纹扩展能力相对于网篮组织较差。

4.因此,通过锻件工艺形成的钛合金零件的高温抗疲劳性能较差,使用寿命较短,不能满足航空航天等高端装备的升级使用要求。

技术实现要素:

5.本发明的目的在于提供一种曲面双材料钛合金零件的复合增材制造工艺,用于增强钛合金零件的性能,提高钛合金零件的使用寿命。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种曲面双材料钛合金零件的复合增材制造工艺,包括增材制造设备,增材制造设备包括密封的成形仓、保护气体供给系统、控制系统以及激光打印装置,激光打印装置内设置有两种不同材料的打印原料,复合增材制造工艺包括:

8.提供曲面基板支撑架,将曲面基板支撑架置于成形仓内,通过保护气体供给系统朝成形仓内通入保护气体;

9.使用三维软件绘制出所要制造的曲面钛合金零件的三维实体模型,将三维实体模型导入增材制造设备的控制系统内,三维实体模型包括外层模型和位于外层模型内侧的内层模型,外层模型与内层模型形状相同;

10.通过控制系统对三维实体模型的外层模型和内层模型进行扫描路径规划和曲面切片分层,得出增材制造时的激光扫描路径和扫描层叠结构;

11.通过控制系统调整激光打印装置处于初始打印状态,设置控制系统内增材制造时的成形参数;

12.通过控制系统控制激光打印装置,先以激光打印装置中两种不同材料的打印原料其中一种作为原材料,按照激光扫描路径和扫描层叠结构进行激光打印,形成内层模型的

第一成形体;

13.再以激光打印装置中两种不同材料的打印原料中的另外一种作为原材料,继续按照激光扫描路径和扫描层叠结构进行激光打印,形成外层模型的第二成形体;

14.打印完毕后,第一成形体与第二成形体为一体结构并形成钛合金零件。

15.与现有技术相比,本发明提供的曲面双材料钛合金零件的复合增材制造工艺中,通过增材制造设备可以生产出钛合金零件,增材制造(additive manufacturing,am)俗称3d打印,是一种融合了计算机辅助设计、材料加工与成型技术、以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。由于增材制造技术具有瞬间熔化又迅速凝固的高效近净成型非平衡凝固特征,可以通过精准熔覆立体成形,获得网篮组织,使得经过增材制造的钛合金零件既可以具有经过锻件工艺生产的钛合金零件的良好性能,又能够实现大型复杂构件的快速整体成形和形成网篮组织,从而降低钛合金零件的制作周期和制造成本,增强钛合金零件的性能,提高钛合金零件的使用寿命,使其满足航空航天等高端装备的升级使用要求。

16.基于上述工艺,激光打印装置内设置有两种不同材料的打印原料,通过激光打印装置分别利用两种不同材料的打印原料进行打印,以生成一体成型的相对于内层模型的第一成形体和相对于外层模型的第二成形体,从而使得通过增材制造工艺可以生产出双材料复合的钛合金零件,双材料的钛合金零件是指含有两种不同材料的钛合金零件,例如包含耐蚀钛合金(钛-钼,钛-钯等)、耐热钛合金(包括高温钛合金)、高强钛合金、低温钛合金、特殊功能钛合金(钛-铁贮氢材料和钛-镍记忆合金)等材料中的任意两种,具体材料的使用可以使用环境进行选择,所选择的两种材料位于钛合金零件的内侧或外侧可以根据使用要求进行调整,从而进一步提高经过增材制造的钛合金零件的综合性能和使用寿命,使得钛合金零件可以应用于更加复杂的环境中,保证航天航空装备的多种环境适应性和使用安全。

17.基于上述工艺,采用增材制造技术形成双材料的钛合金零件时,制造工艺简单、生产的钛合金零件性能稳定且成本较低、能够更好将两种材料复合形成性能良好的钛合金零件,使得采用增材制造技术形成的双材料钛合金零件可以满足航空航天等高端装备的使用要求。

18.另外,通过增材制造技术形成曲面钛合金零件时,工艺简单且精度较高,便于形成满足航空航天使用要求的大型复杂曲面整体成形,而采用曲面基板支撑架对生产的钛合金零件进行支撑时,能够便于增材制造时曲面悬空零件的成形。

19.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,通过控制系统对三维实体模型的外层模型和内层模型进行扫描路径规划的步骤中,包括扫描方式规划,扫描方式规划包括扫描顺序规划和采用圆形不分区扫描方式进行扫描,扫描顺序规划为采用由外到内、由下至上的扫描顺序进行扫描,或者采用由内到外、由上至下的扫描顺序进行扫描。如此设置,便于曲面双材料钛合金零件的成形。

20.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,通过控制系统对三维实体模型的外层模型和内层模型进行扫描路径规划的步骤中,包括搭设方式规划,搭设方式规划为采用正搭设方式。如此设置,便于曲面双材料钛合金零件的顺序成形,提高钛合金复合零件成形后的结构稳定性。

21.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,通过控制系统对三维实体模型的外层模型和内层模型进行曲面切片分层的步骤中,包括随形曲面分层切片,随形曲面分层切片为沿零件的表面进行曲面整体切层,每层的形状与外层模型的形状相同。如此设置,钛合金零件成形时层厚均匀、温度梯度小、热应力小、变形程度小且不易开裂,使得能够更加容易的形成曲面双材料的钛合金零件。

22.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,随形曲面分层切片时,每层的厚度均相等且均为0.6mm~1.0mm。如此设置,便于采用相同的激光功率、扫描速度、层提升等成形参数控制,经过增材制造工艺形成的钛合金零件结构和性能更加稳定。

23.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,激光打印装置包括送料喷嘴,送料喷嘴包括用于第一成形体成形的第一送料喷嘴和用于第二成形体成形的第二送料喷嘴,两种不同材料的打印原料分别置于第一送料喷嘴和第二送料喷嘴内。如此设置,激光打印装置可以通过第一送料喷嘴和第二送料喷嘴分别输送原材料以打印出双材料的钛合金零件。

24.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,第一成形体与第二成形体为一体结构并形成钛合金零件的步骤执行完毕后,执行在第一成形体上分割曲面基板支撑架的步骤,包括采用线切割方式将曲面基板支撑架的平面部分切割出去;采用打磨方式将曲面基板支撑架的曲面部分分离出去。如此设置,便于在钛合金零件中分割出曲面基板支撑架。

25.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,曲面基板支撑架的上表面与钛合金零件的底面相匹配。如此设置,通过曲面基板支撑架能够对钛合金零件的底面进行充分支撑,保证形成的钛合金零件的结构和性能的稳定。

26.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,曲面基板支撑架的材料为tc4钛合金或ta15钛合金。如此设置,曲面基板支撑架的材料属性与钛合金零件的材料属性相同或相近,防止采用增材制造工艺制造钛合金时,曲面基板支撑架与钛合金零件之间出现不相容、收速率不同等排斥反应而导致生产出的钛合金结构和性能不稳定。

27.可选的,在上述的曲面双材料钛合金零件的复合增材制造工艺中,通过保护气体供给系统朝成形仓内通入保护气体的步骤中,保护气体为氩气,当成形仓内的氧含量降至50ppm以下时,开始打印。如此设置,防止氧气与钛合金材料发生反应而导致生产出的钛合金性能不稳定。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

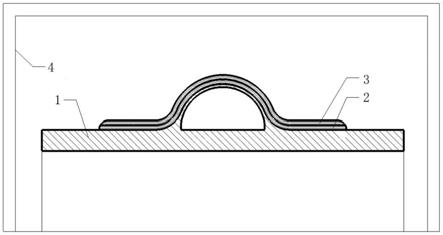

29.图1为本发明实施例中曲面基板支撑架的示意图;

30.图2为本发明实施例中成形仓、钛合金零件和曲面基板支撑架的示意图;

31.图3为本发明实施例中外层模型的示意图;

32.图4为本发明实施例中内层模型的示意图;

33.图5为现有技术中扫描路径规划的示意图;

34.图6为本发明实施例中扫描路径规划的示意图;

35.图7为现有技术中搭设方式的示意图;

36.图8为本发明实施例中搭设方式的示意图;

37.图9为现有技术中切片分层方式的示意图;

38.图10为本发明实施例中随形曲面分层切片的的示意图;

39.附图标记:

40.1-曲面基板支撑架,2-内层模型,3-外层模型,4-成形仓。

具体实施方式

41.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

43.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

44.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

46.请参阅图1至图4,本发明实施例提供的曲面双材料钛合金零件的复合增材制造工艺,包括增材制造设备,增材制造设备包括密封的成形仓4、保护气体供给系统、控制系统以及激光打印装置,激光打印装置内设置有两种不同材料的打印原料,复合增材制造工艺包括:

47.提供曲面基板支撑架1,将曲面基板支撑架1置于成形仓4内,通过保护气体供给系统朝成形仓4内通入保护气体;

48.使用三维软件绘制出所要制造的曲面钛合金零件的三维实体模型,将三维实体模型导入增材制造设备的控制系统内,三维实体模型包括外层模型3和位于外层模型3内侧的内层模型2,外层模型3与内层模型2形状相同;

49.通过控制系统对三维实体模型的外层模型3和内层模型2进行扫描路径规划和曲面切片分层,得出增材制造时的激光扫描路径和扫描层叠结构;

50.通过控制系统调整激光打印装置处于初始打印状态,设置控制系统内增材制造时的成形参数;

51.通过控制系统控制激光打印装置,先以激光打印装置中两种不同材料的打印原料其中一种作为原材料,按照激光扫描路径和扫描层叠结构进行激光打印,形成内层模型2的第一成形体;

52.再以激光打印装置中两种不同材料的打印原料中的另外一种作为原材料,继续按照激光扫描路径和扫描层叠结构进行激光打印,形成外层模型3的第二成形体;

53.打印完毕后,第一成形体与第二成形体为一体结构并形成钛合金零件。

54.其中,通过控制系统调整激光打印装置处于初始打印状态包括调整激光光斑和打印原料的焦距,并将激光光斑和打印原料的焦点置于成形原点,打印原料包括粉状原料和丝状原料;设置控制系统内增材制造时的成形参数包括设置输入激光功率、扫描速度、层提升、以及送粉率或送丝率,本实施例优选输入激光功率为0.7~1.2kw、扫描速度为200~400mm/min、层提升为0.6~1.0mm、送粉率或送丝率为0.3~2.0kg/h;本实施例优选采用激光沉积技术对钛合金零件进行打印,激光沉积技术是利用快速原型制造的基本原理,以金属粉末为原材料,采用高能量的激光作为能量源,按照预定的加工路径,将同步送给的金属粉末进行逐层熔化,快速凝固和逐层沉积,从而实现金属零件的直接制造。

55.通过上述曲面双材料钛合金零件的复合增材制造工艺可知,本实施例中,增材制造设备用于制造钛合金零件,曲面基板支撑架1用于对钛合金零件进行支撑,便于增材制造时曲面悬空零件的成形,密封的成形仓4能够形成密封环境,防止仓内成形的钛合金零件受到外部环境的影响,保护气体供给系统用于朝仓内通入保护气体,防止钛合金零件在成形工艺过程中与氧气发生反应而影响其自身性能,保证成形环境的稳定,通过三维实体模型进行打印预设,保证增材制造的精度,通过设置内层模型2和外层模型3以分别用于两种不同材料的成形打印,使得两种不同材料的钛合金能够通过增材制造工艺复合成形为一体结构的零件,同时两种材料分别位于零件的内侧和外侧以适用于不同的使用环境,通过扫描路径规划和曲面切片分层可以预设打印路径,使得打印时更加快速方便。

56.通过上述增材制造工艺可以生产出钛合金零件,由于增材制造技术具有瞬间熔化又迅速凝固的高效近净成型非平衡凝固特征,可以通过精准熔覆立体成形,获得网篮组织,使得经过增材制造的钛合金零件既可以具有经过锻件工艺生产的钛合金零件的良好性能,又能够实现大型复杂构件的快速整体成形和形成网篮组织,从而降低钛合金零件的制作周期和制造成本,增强钛合金零件的性能,提高钛合金零件的使用寿命,使其满足航空航天等高端装备的升级使用要求。

57.基于上述工艺,激光打印装置内设置有两种不同材料的打印原料,通过激光打印装置分别利用两种不同材料的打印原料进行打印,以生成一体成型的相对于内层模型2的第一成形体和相对于外层模型3的第二成形体,从而使得通过增材制造工艺可以生产出双材料复合的钛合金零件,双材料的钛合金零件是指含有两种不同材料的钛合金零件,例如包含耐蚀钛合金(钛-钼,钛-钯等)、耐热钛合金(包括高温钛合金)、高强钛合金、低温钛合金、特殊功能钛合金(钛-铁贮氢材料和钛-镍记忆合金)等材料中的任意两种,具体材料的使用可以使用环境进行选择,所选择的两种材料位于钛合金零件的内侧或外侧可以根据使用要求进行调整,从而进一步提高经过增材制造的钛合金零件的性能和使用寿命,使得钛

合金零件可以应用于更加复杂的环境中,保证航天航空装备的多种环境适应性和使用安全。

58.基于上述工艺,采用增材制造技术形成双材料的钛合金零件时,制造工艺简单、生产的钛合金零件性能稳定且成本较低、能够更好将两种材料复合形成性能良好的钛合金零件,使得采用增材制造技术形成的双材料钛合金零件可以满足航空航天等高端装备的使用要求,另外,通过增材制造技术形成曲面钛合金零件时,工艺简单且精度较高,便于形成满足航空航天使用要求的大型复杂曲面整体成形。

59.作为一种可能的实现方式,请参阅图5和图6,本实施例通过控制系统对三维实体模型的外层模型3和内层模型2进行扫描路径规划的步骤中,包括扫描方式规划,扫描方式规划包括扫描顺序规划和采用圆形不分区扫描方式进行扫描,扫描顺序规划为采用由外到内、由下至上的扫描顺序进行扫描,或者采用由内到外、由上至下的扫描顺序进行扫描。扫描路径规划主要用于规划打印时激光扫描的路径,现有技术中常用的扫描方式为由左至右的横向直线扫描方式,即将模型的一个扫描层分为多个平行设置的条状,按照首尾相连的方式进行依次扫描,本实施例采用由外到内的圆形不分区扫描方式,即指将模型的一个扫描层分为多个同心设置的环状条,按照由外到内的方式从最外侧开始沿环形结构依次进行同心圆扫描,即如图6所示,图中的同心圆表示扫描路径,穿过多个同心圆的直线表示每一圈扫描的开始位置,采用圆形不分区扫描时,从最外侧圆形路径上的直线位置开始绕圆形路径扫描,扫描一周后回到直线位置,然后沿直线的长度方向移动至下一个圆形路径上,并绕下一个圆形路径进行下一圈的扫描,重复上述步骤,直至一层的扫描结束;采用这种扫描方式时,可以形成更加紧密的曲面双材料钛合金零件,保证钛合金零件结构和性能的稳定性。

60.请参阅图7和图8,在一些实施例中,通过控制系统对三维实体模型的外层模型3和内层模型2进行扫描路径规划的步骤中,包括搭设方式规划,搭设方式规划为采用正搭设方式。搭设方式规划主要用于规划扫描形成的条状结构之间的搭设方式,由于通常在扫描过程中,相邻两个扫描形成的条状结构之间存在间隙,例如本实施例中,在不采用搭设方式时,环形扫描两次后,外侧的环形条状结构与内侧的环形条状结构之间会存在环形的间隙,而间隙会影响结构的稳定性,现有技术中常采用负搭接的方式进行搭接,即当扫描打印完一层后,在扫描打印第二层时,第二层的扫描形成的条状结构,位于第一层的相邻两个扫描形成的条状结构之间以填充间隙,本实施例采用正搭接的搭接方式,即在扫描打印一层时,扫描形成的内侧环形结构直接搭设在相邻的已成形的外侧环形结构上,通过内外侧条状结构的相融来减小二者之间的间隙,采用这种搭设方式时,可以使一个扫描层的整体结构更加紧密,便于以一个扫描层为基础叠加其他的扫描层,从而便于曲面的成形,保证曲面双材料钛合金零件结构和性能的稳定性。

61.请参阅图9和图10,本实施例通过控制系统对三维实体模型的外层模型3和内层模型2进行曲面切片分层的步骤中,包括随形曲面分层切片,随形曲面分层切片为沿零件的表面进行曲面整体切层,每层的形状与外层模型3的形状相同,曲面切片分层是将模型进行分层,以通过一层接一层的方式进行打印;现有技术中分层切片方式通常为平面分层切片,即按照分层后的每层与水平面平行的方式进行分层切片,本实施例采用随形曲面分层切片的方式进行分层,随形曲面分层切片即指跟随曲面的形状对每层进行分割,使得各层的形状

相同且与零件整体的形状相同,同时各层的体积尺寸与零件的整体存在一定的比例关系,采用这种分层切片方式,能够使每层都具有曲面结构,保证曲面成形的稳定性和连续性,提高钛合金零件的整体稳定性,便于曲面的成形,同时,钛合金零件成形时层厚均匀、温度梯度小、热应力小、变形程度小且不易开裂,使得能够更加容易的形成曲面双材料的钛合金零件,进一步提高钛合金零件的使用寿命。

62.在一种可选方式中,随形曲面分层切片时,每层的厚度均相等且均为0.6mm~1.0mm,当厚度小于0.6mm时,会由于单层厚度较小而导致其成形效率较低,当厚度大于1.0mm时,会由于单层厚度较大而影响熔透率,进而影响零件整体性能,当每层的厚度均为0.6mm~1.0mm时,便于采用相同的激光功率、扫描速度、层提升等成形参数控制,既能够提高零件的成形效率,又能够保证零件的质量,优选每层的厚度为0.7mm。

63.作为一种可能的实现方式,激光打印装置包括送料喷嘴,送料喷嘴包括用于第一成形体成形的第一送料喷嘴和用于第二成形体成形的第二送料喷嘴,两种不同材料的打印原料分别置于第一送料喷嘴和第二送料喷嘴内,送料喷嘴用于将打印原料喷送到指定位置实现打印成形,通过两个送料喷嘴分别工作,可以将两种不同材料的打印原料喷送到指定位置进行打印成形,便于形成双材料的钛合金零件。

64.在一种可选方式,第一成形体与第二成形体为一体结构并形成钛合金零件的步骤执行完毕后,执行在第一成形体上分割曲面基板支撑架1的步骤,包括采用线切割方式将曲面基板支撑架1的平面部分切割出去;采用打磨方式将曲面基板支撑架1的曲面部分分离出去,由于曲面基板支撑架1包括支撑钛合金零件上平面的平面部分和支撑钛合金零件上曲面的曲面部分,当打印完成后,曲面基板支撑架1与钛合金零件相连,当无需分割曲面基板支撑架1时,可以将带有曲面基板支撑架1的钛合金零件作为成品进行下一步工序,当需要分割曲面基板支撑架1时,采用上述方法将曲面基板支撑架1分离出来,将不带有曲面基板支撑架1的钛合金零件作为成品进行下一步工序,由于曲面部分的位置原因导致其无法采用线切割方式分割或采用线切割方式分割时不方便,而通过打磨方式可以将曲面基板支撑架1的曲面部分打磨出去。

65.作为一种可能的实现方式,曲面基板支撑架1的上表面与钛合金零件的底面相匹配。采用这种结构,通过曲面基板支撑架1能够对钛合金零件的底面进行充分支撑,保证形成的钛合金零件的结构和性能的稳定。同时,曲面基板支撑架1的材料为tc4钛合金或ta15钛合金,曲面基板支撑架1的材料属性与钛合金零件的材料属性相同或相近,可以防止采用增材制造工艺制造钛合金时,曲面基板支撑架1与钛合金零件之间出现收缩率不同等排斥反应而导致生产出的钛合金结构和性能不稳定,从而进一步优化钛合金零件的性能。

66.在一种可选方式中,通过保护气体供给系统朝成形仓4内通入保护气体的步骤中,保护气体为氩气,当成形仓4内的氧含量降至50ppm以下时,开始打印并保持保护气体的通入,通入保护气体后,可以防止氧气与钛合金材料发生反应而导致生产出的钛合金性能不稳定,从而优化生产条件,提高制造精度。

67.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。