1.本发明涉及一种磁体成型装置。

背景技术:

2.目前,磁体的成型设备存在结构复杂、自动化程度不高、生产效率低、模具的制作和更换复杂、制成的磁体一致性差等问题。

3.cn1123017c公开了一种一次成型辐射取向烧结钕铁硼磁环的制作模具,包括上模和下模,上模的上模板上部与压机横梁固定,其下不与座板固定;座板通过垫片与上接杆固定,上接杆可随上模板同步下降,上接杆内外分别设置有相对上接杆下降而上升的复合型上芯棒和固定一体的上平板、上电磁铁和上衬圈,上接杆下端的上芯棒外设置有与上接杆固定同步下降的垫块和压圈,以及由压圈肩胛定位的上压头;下模与上模同轴线安装,包括固定一体的模具板、下电磁铁和中平板,内设置有上端持乎的由垫圈和压圈肩胛定位的模具和复合型下芯棒,下压头设在下芯棒外,并由与下接杆固定的垫块、下冲压圈肩胛定位,模具与下芯棒所形成的环形腔即为模具型腔,下芯棒的末端连接下平板;所述的上模上芯棒的顶端与上模板之间设置有使上芯棒浮动的弹簧;所述的下模下芯棒中部的下接杆外设置有与压机下横梁固定的中模板,中平板与下平板之间设置有与中模板滑动配合的导柱,而下平板与下油缸连接,下油缸活塞的升降通过下平板、导柱带动中平板、下电磁铁、模具板及其内的模具,以中模板为导向作升降运动。该模具结构复杂,装料难度大、易出现磁粉分布不均匀,导致制成的磁体一致性差。

4.cn208099338u公开了一种全自动辐射环浮动式磁场成型压机,包括机架,机架上密封地装设置有料桶、称粉装置、送料装置和成型装置,料桶位于称粉装置上方,称粉装置、送料装置和成型装置横向依序设置,成型装置包括成型模具、上冲、下冲及磁场线圈,上冲和下冲分别位于成型模具的上下两端,磁场线圈位于成型模具的旁侧,送料装置下方设置有平衡系统,平衡系统旁侧设置有用以控制平衡系统的精密控制箱,成型模具与送料装置相连接。该成型压机的只能依次进行装料、压制、脱模等步骤,装料设备、压制设备和脱模设备的利用率较低。

技术实现要素:

5.有鉴于此,本发明的一个目的在于提供一种磁体成型装置,其模具易更换,设备维护成本低,且能够制成一致性良好的磁体。进一步地,该磁体成型装置的设备利用率和生产效率高。本发明通过以下技术方案实现上述技术目的。

6.本发明提供一种磁体成型装置,包括装料与脱模机构、至少两个模具、磁体压制机构和模具移动机构;

7.所述装料与脱模机构设置为能够向所述模具添加磁粉,且能够将成型磁体脱离模具;

8.所述模具用于容纳来自所述装料与脱模机构的磁粉;

9.所述磁体压制机构设置包括相对设置的第一压制机构和第二压制机构,所述第一压制机构和第二压制机构设置为能够发生相对位移以将所述模具中容纳的磁粉压制成成型磁体;

10.所述模具移动机构设置为能够将至少两个模具置换位置。

11.根据本发明的磁体成型装置,优选地,所述第一压制机构包括第一模具基座、模具板、第一导向柱、第一顶缸和模具旋转组件;所述第一模具基座设置于所述模具板的上方,其设置为能够旋转和升降;所述模具板设置于所述第一顶缸的上方,且与所述第一导向柱滑动连接;所述第一导向柱设置为至少两根,且分别设置于所述第一顶缸的两侧;所述第一顶缸设置为能够带动所述第一模具基座在竖直方向上运动;所述模具旋转组件设置于所述第一模具基座和所述第一顶缸之间,其设置为能够带动所述第一模具基座旋转;所述模具旋转组件包括第一轴承组件和第一齿轮组件;所述第一轴承组件的上端部与所述第一模具基座相连,所述第一轴承组件的下端部与所述第一顶缸的输出端相连;所述第一齿轮组件设置于所述第一轴承组件的一侧,其设置为能够带动所述第一轴承组件转动,从而带动所述第一模具基座旋转;

12.所述第二压制机构包括主缸、滑块、冲头和第二轴承组件;所述主缸设置于所述第一导向柱的顶端,其设置为能够驱动所述冲头升降;所述滑块设置于所述主缸的下方,且与所述第一导向柱滑动连接;所述冲头设置于所述滑块的下方,其用于压制磁粉;所述第二轴承组件设置于所述主缸的输出端和所述冲头之间,其设置为能够使所述冲头在所述冲头与磁粉之间的摩擦力的作用下旋转。

13.根据本发明的磁体成型装置,优选地,所述第一模具基座的上端部设置有第一凹槽,所述第一凹槽的中部设置有第一定位销,所述第一定位销设置为高于所述凹槽的边缘部;所述第一模具基座的下端部设置有向下的凸台,所述凸台用于连接所述第一模具基座和所述模具旋转组件。

14.根据本发明的磁体成型装置,优选地,所述第一轴承组件包括第一推力调心轴承、第一转轴和第一深沟球轴承;其中,所述第一推力调心轴承设置于所述第一顶缸输出端的第一轴承座上;所述第一转轴设置于所述第一推力调心轴承上,且其上端部与所述第一模具基座相连;所述第一深沟球轴承嵌于所述模具板上,且其内边缘与所述第一转轴相接触;

15.所述第一齿轮组件包括齿轮组基座、第一电机、第一减速机和第一齿轮轴;其中,所述齿轮组基座设置于所述第一顶缸的输出端的一侧;所述第一电机设置于所述齿轮组基座上;所述第一电机与所述第一减速机相连;所述第一减速机与所述第一齿轮轴相连,且所述第一齿轮轴与所述第一转轴啮合;

16.所述第二轴承组件包括第二推力调心轴承、第二转轴和第二深沟球轴承;其中,所述第二推力调心轴承设置于所述主缸输出端的第二轴承座上;所述第二转轴设置于第二推力调心轴承上,且其下端部与所述冲头相连;所述第二深沟球轴承嵌于所述滑块上,且其内边缘与所述第二转轴相接触。

17.根据本发明的磁体成型装置,优选地,所述模具移动机构设置于所述磁体压制机构的一侧,所述模具移动机构包括模具抓取设备、旋转设备和升降设备,其中,

18.所述模具抓取设备包括悬臂和至少两组夹紧设备;所述悬臂与所述旋转设备的上端部连接,用于带动所述夹紧设备运动;至少两组夹紧设备设置于所述悬臂的两个自由端;

至少两组夹紧设备设置为位于悬臂一端的夹紧设备用于抓取待压制磁体模具,与此同时位于悬臂另一端的夹紧设备用于抓取压制后磁体模具;

19.所述旋转设备设置在所述模具抓取设备和所述升降设备之间,其设置为能够带动所述模具抓取设备转动;

20.所述升降设备设置为能够带动所述旋转设备在竖直方向上运动。

21.根据本发明的磁体成型装置,优选地,所述旋转设备包括旋转部件、第三轴承组件和第二齿轮组件;其中,所述旋转部件的上端部与所述模具抓取设备相连,所述旋转部件的下端部与所述第三轴承组件的上端部相连;所述第三轴承组件的下端部与所述升降设备相连;所述第二齿轮组件设置于所述旋转部件的一侧,其设置为能够带动所述旋转部件转动,从而带动所述模具抓取设备转动;

22.所述升降设备包括第二顶缸、滑动板和第二导向柱;其中,所述第二顶缸的输出端与所述旋转设备的下端部连接;所述滑动板设置于所述第二顶缸的上方,且设置为与所述第二导向柱滑动连接;所述第二导向柱设置为至少两根,且分别设置于所述第二顶缸的两侧。

23.根据本发明的磁体成型装置,优选地,所述第三轴承组件包括第三推力调心轴承、第三转轴和第三深沟球轴承;其中,所述第三推力调心轴承设置于所述第二顶缸输出端的第三轴承座上;所述第三转轴设置于所述第三推力调心轴承上,且其上端部与所述旋转部件相连;所述第三深沟球轴承嵌于所述滑动板,且其内边缘与所述第三转轴相接触;

24.第二齿轮组件包括第二电机、第二减速机和第二齿轮轴;其中,所述第二电机设置于所述滑动板上,所述第二电机与所述第二减速机相连;所述第二减速机与所述第二齿轮轴相连,所述第二齿轮轴与所述旋转部件啮合;

25.所述旋转部件包括横轴和纵轴,所述横轴用于连接所述悬臂;所述纵轴用于连接所述第三转轴;

26.所述悬臂为长直臂,长直臂的中部与所述旋转设备的上端部连接,位于长直臂两端的夹紧设备与所述旋转部件的横轴与纵轴的交汇点之间的距离相等。

27.根据本发明的磁体成型装置,优选地,所述装料与脱模机构设置于磁体压制机构的一侧,所述装料与脱模机构包括装料设备、第二模具基座和脱模设备;其中,所述脱模设备包括顶杆和第三顶缸;

28.所述装料设备设置于所述第二模具基座的上方,其设置为向模具中添加磁粉;所述第二模具基座用于承载所述模具,所述第二模具基座的底部设置有供所述顶杆穿过的模具基座孔;所述顶杆的一部分设置于所述第二模具基座的下方,所述顶杆的另一部分设置为能够穿过所述模具基座孔及模具底部的开口部以将成型磁体顶出;所述第三顶缸与所述顶杆相连,其设置为能够驱动所述顶杆沿所述模具的轴向方向升降。

29.根据本发明的磁体成型装置,优选地,所述装料设备包括称量设备和加料设备,所述称量设备与所述加料设备通过连接部件连接;所述称量设备设置于所述加料设备的上方,其设置为能够定量地向所述加料设备提供磁粉;所述加料设备设置于所述第二模具基座的上方,其设置为能够向所述模具添加磁粉;

30.所述第二模具基座的上端部设置有第二凹槽,所述第二凹槽的中部设置有第二定位销,所述第二定位销设置为高于所述第二凹槽的边缘部;所述第二凹槽的底部设置有环

绕所述第二定位销的模具基座孔;

31.所述顶杆设置为其上端部上升的最高位置能够超过所述第二定位销的顶部所在平面,其上端部下降的最低位置低于所述模具基座孔所在平面或者与所述模具基座孔所在平面平齐。

32.根据本发明的磁体成型装置,优选地,所述模具为环形磁体成型模具,该模具包括内壁、外壁和底板;

33.其中,所述内壁围合成模具中心腔,所述模具中心腔的两端开口,其用于对所述冲头进行定位;

34.其中,所述外壁套设在所述内壁的外侧;

35.其中,所述底板设置在所述内壁和所述外壁之间,所述底板上设置有开口部,其用于供所述顶杆插入;

36.其中,所述内壁、所述外壁和所述底板之间形成用于容纳磁粉的模具环形腔;所述模具环形腔的一端设置有供所述冲头插入的开口部,另一端设置有所述底板;

37.其中,所述冲头设置为其下端部的横向剖面为同心圆,同心圆从内到外依次为棒芯、冲头环形腔和冲头本体。

38.本发明的磁体压制机构更加容易更换模具,设备的维护成本较低。采用该磁体压制机构,模具可以自由升降和旋转,可以改善磁粉分布的均匀度及压制时磁粉受力的均匀性,从而提高成型磁体的一致性。本发明的装料与脱模机构的第二模具基座的底部设置有供顶杆穿过的模具基座孔,顶杆的至少一部分能够穿过模具基座孔及模具底部的开口部以将成型磁体顶出。由于成型磁体周围有模具内壁的保护,从磁体底部将其缓慢顶出,因而不容易损坏磁体。本发明的装料设备和脱膜装置设置于在同一工位,脱膜完成后可以立即向模具装料,因而生产效率更高。本发明的模具移动机构的悬臂的两个自由端均设置有夹紧设备,位于悬臂一端的夹紧设备可以抓取装载有磁粉的模具(待压制磁体模具),位于悬臂另一端的夹紧设备同时抓取装载有成型磁体的模具(压制后磁体模具),再经过简单的升降和旋转即可实现位置的互换,有助于提高磁体压制机构、装料与脱模机构的设备利用率,也有助于提高生产效率。本发明的环形磁体成型模具设置有模具环形腔,可以一次性地将磁粉压制成环形磁体,且生产时不易出现模具损坏故障,因而设备的可靠性高,维护保养的成本低。此外,该模具设置有模具中心腔,有助于所述冲头的定位。更进一步地,该模具的底板上设置有开口部,有助于磁体脱模。因此,本发明的磁体成型装置的模具易更换,设备利用率和生产效率高,且能够制成一致性良好的磁体。

附图说明

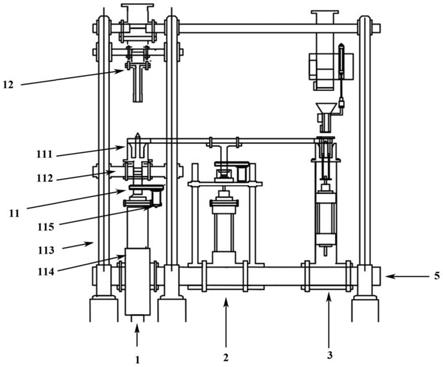

39.图1为本发明的一种磁体成型装置的主视图。

40.图2为图1的局部放大图。

41.图3为图1的局部放大图。

42.图4为图1的局部放大图。

43.图5为图1的局部放大图。

44.图6为本发明的一种环形磁体成型模具的俯视图。

45.图7为图6的纵向剖视图。

46.图8为本发明的一种支撑环。

47.附图标记如下:

48.1-磁体压制机构;11-第一压制机构;111-第一模具基座;1111-第一定位销;112-模具板;113-第一导向柱;114-第一顶缸;115-模具旋转组件;1150-第一轴承组件;1151-第一深沟球轴承;1152-第一推力调心轴承;1153-第一转轴;1154-第一齿轮组件;12-第二压制机构;121-主缸;122-第二轴承组件;123-滑块;124-冲头;1241-棒芯;1242-冲头环形腔;1243-冲头本体;125-安装基座;126-法兰盘;

49.2-模具移动机构;21-模具抓取设备;211-悬臂;212-夹紧装置;22-旋转设备;221-第三轴承组件;2211-第三推力调心轴承;2212-第三转轴;2213-第三深沟球轴承;222-旋转部件;223-第二齿轮组件;23-升降设备;231-第二顶缸;2311-第三轴承座;232-滑动板;233-第二导向柱;

50.3-装料与脱模机构;31-脱模设备;311-第三顶缸;312-顶杆;32-第二模具基座;321-第二定位销;322-模具基座孔;323-第一支柱;33-装料设备;331-称量设备;332-加料设备;333-第二支柱;334-支撑板;335-连接部件;

51.4-环形磁体成型模具;41-内壁;42-外壁;43-底板;44-支撑环;45-模具中心腔;46-模具环形腔;47-平台;

52.5-工作台。

具体实施方式

53.下面对本发明进行更详细的描述,但本发明不限于此。

54.本发明的磁体成型装置包括装料与脱模机构、至少两个模具、磁体压制机构和模具移动机构。任选地,其还包括工作台。装料与脱模机构设置为能够向模具添加磁粉,且能够将成型磁体脱离模具。模具用于容纳来自装料与脱模机构的磁粉。磁体压制机构设置为能够对模具中容纳的磁粉进行压制以形成磁体。模具移动机构设置为能够将至少两个模具置换位置。本发明的磁体成型装置优选为用于环形磁体成型的装置。下面进行详细描述。

55.《磁体压制机构》

56.本发明的磁体压制机构设置为能够对模具中容纳的磁粉进行压制以形成磁体。磁体压制机构可以包括相对设置的第一压制机构和第二压制机构,第一压制机构和第二压制机构设置为能够发生相对位移以将所述模具中容纳的磁粉压制成成型磁体。例如,第二压制机构设置于模具的上方,第一压制机构设置于模具的下方。下面进行详细介绍。

57.第一压制机构

58.第一压制机构包括第一模具基座、模具板、第一导向柱、第一顶缸和模具旋转组件。

59.本发明的第一顶缸设置于模具板的下方,其设置为能够驱动模具旋转组件和模具板的升降,从而带动第一模具基座升降。第一顶缸可以为液压缸、气缸或电缸,优选为液压缸。

60.本发明的第一导向柱设置于第一顶缸的两侧。第一导向柱可以设置为两根以上,优选为四根。

61.本发明的模具板可以为矩形板。模具板设置有第一通孔,用于供模具旋转组件的

第一转轴穿过。模具板与第一导向柱滑动连接。具体地,可以采用任意的滑动连接方式。例如,模具板上设置第二通孔,模具板通过第二通孔套设在第一导向柱上;或模具板上设置有凹槽,第一导向柱上设置有相应的滑轨,模具板通过凹槽卡接在第一导向柱的滑轨上。第一导向柱的数量可以设置为与第二通孔的数量相同。

62.根据本发明的一些实施方式,模具板为矩形板,模具板的中部位置,优选为中心位置,设置有供第一转轴穿过的第一通孔。模具板的角部分别设置有第二通孔,第二通孔用于将模具板套设在第一导向柱上。第二通孔可以设置为两个以上,优选为四个。这样既可以减少第一顶缸输出端的磨损,又可以保证第一模具基座平稳升降。此外,这样还可以保证第一模具基座旋转时的稳定性,有助于提高磁粉的压制效果。

63.本发明的模具旋转组件设置于第一模具基座和第一顶缸之间,其设置为能够带动第一模具基座旋转。这样可以带动模具旋转。

64.模具旋转组件可以包括第一轴承组件和第一齿轮组件。第一轴承组件的上端部与第一模具基座相连,第一轴承组件的下端部与第一顶缸的输出端相连。第一齿轮组件设置于第一轴承组件的一侧,其设置为能够带动第一轴承组件转动,从而带动第一模具基座旋转。这种设定结构简单,且有助于提高磁体的均匀性,减少压制次数,从而实现一次压制成型。

65.第一轴承组件可以包括第一推力调心轴承、第一转轴和第一深沟球轴承。第一推力调心轴承设置于第一顶缸输出端的第一轴承座上;第一转轴设置于第一推力调心轴承上,且其上端部与第一模具基座相连;第一深沟球轴承嵌于模具板上,且其内边缘与第一转轴相接触。通过第一深沟球轴承缓冲径向压力,可以防止偏心。通过第一推力调心轴承缓冲轴向压力,可以使磁粉压制时受力均匀,有助于提高磁粉的压制效果。

66.第一齿轮组件可以包括齿轮组基座、第一电机、第一减速机和第一齿轮轴。齿轮组基座设置于第一顶缸的输出端的一侧;第一电机设置于齿轮组基座上;第一电机与第一减速机相连,第一减速机与第一齿轮轴相连,第一齿轮轴与第一转轴啮合,从而带动第一转轴旋转。

67.本发明的第一模具基座设置于模具板的上方,其设置为能够旋转和升降。第一模具基座用于承载并带动模具旋转和升降。

68.第一模具基座的外轮廓形状并没有特殊要求,只要与模具相匹配即可。例如,第一模具基座的外轮廓形状可以是矩形状或圆柱。

69.第一模具基座的上端部设置有第一凹槽。第一凹槽可以为开口向上的矩形凹槽或者圆形凹槽。在某些实施方式中,第一模具基座的外轮廓形状为矩形状或圆柱,第一模具基座的上端部设置有开口向上的矩形凹槽或圆形凹槽。

70.第一模具基座的下端部设置有向下的凸台。优选地,第一模具基座的下端部的中心位置设置有凸台。凸台上设置有用于将第一模具基座与模具旋转组件连接起来的部件。例如,凸台上设置内螺纹孔,或凸台外周设置外螺纹。在某些实施方式中,第一模具基座的下端部设置有向下的凸台,该凸台上设置有多个内螺纹孔。

71.第一模具基座上设置有第一定位槽和/或第一定位销,用于准确定位和固定模具。例如,在第一模具基座上端部的中部设置有第一定位销,或者在第一模具基座内设置有第一定位槽。根据本发明的一个实施方式,在第一模具基座上端部的中心设置有第一定位销。

第一定位销不仅有助于定位,而且在取向过程中可以导磁。第一定位销的结构可以为自上到下逐渐变宽的柱状结构。第一定位销上端部的纵剖面优选为三角形,其下端部的纵剖面为矩形。这样可以防止由于误差卡住模具,导致模具无法顺利进入第一模具基座内。

72.根据本发明的一些实施方式,第一模具基座的上端部设置有第一凹槽,第一凹槽的中部设置有第一定位销,第一定位销设置为高于凹槽的边缘部;第一模具基座的下端部设置有向下的凸台,凸台用于连接第一模具基座和模具旋转组件。

73.根据本发明的另一些实施方式,第一模具基座的外轮廓形状为圆柱,第一模具基座的上端部设置有开口向上的、圆形的第一凹槽。第一凹槽的中心位置设置有第一定位销,第一定位销高于第一凹槽的边缘部,第一模具基座的下端部设置有凸台,凸台上设置有多个将第一模具基座的下端部与第一轴承组件的上端部连接起来的内螺纹孔。这种结构有助于第一模具基座及模具的安装和更换。凸台的数量可以为4-6个。

74.在某些实施方式中,第一模具安装基座的旁侧还设置有取向磁铁。取向磁铁为常规结构,此处不再赘述。

75.第二压制机构

76.第二压制机构包括主缸、第二轴承组件、滑块和冲头。

77.本发明的主缸设置于第一导向柱的顶端,其设置为能够驱动冲头升降。主缸可以为液压缸或气缸,优选为液压缸。在某些实施方式中,主缸设置于第一导向柱顶端的上横梁上,主缸的输出端竖直朝下。

78.本发明的滑块设置于主缸的下方,且与第一导向柱滑动连接。滑块可以是矩形块或矩形板。滑块设置有第三通孔,可用于供第二轴承组件的第二转轴穿过。滑块与第一导向柱滑动连接。具体地,可以采用任意的滑动连接方式。例如,滑块上设置第四通孔,滑块通过第四通孔套设在第一导向柱上;或滑块上设置有凹槽,第一导向柱上设置有相应的滑轨,模具板通过凹槽卡接在第一导向柱的滑轨上。第一导向柱的数量可以设置为与第四通孔的数量相同。

79.根据本发明的一些实施方式,滑块为矩形板,滑块的中部位置,优选为中心位置,设置有供第二转轴穿过的第三通孔。滑块的角部分别设置有用于将滑块套设在导向柱上的第四通孔,第四通孔可以设置为两个以上,优选为设置四个。这样既可以减少主缸输出端的磨损,又可以保证冲头平稳升降和旋转,有助于提高磁粉的压制效果。

80.本发明的第二轴承组件设置于主缸的输出端和冲头之间,其设置为能够使冲头在冲头与磁粉之间的摩擦力的作用下旋转。第二轴承组件可以包括第二推力调心轴承、第二转轴和第二深沟球轴承。第二推力调心轴承设置于主缸输出端的第二轴承座上;第二转轴设置于第二推力调心轴承上,且其下端部与冲头相连;第二深沟球轴承嵌于滑块上,且其内边缘与第二转轴相接触。这种结构可以使磁粉压制时受力均匀,有助于提高磁粉的压制效果和磁体的良品率。

81.本发明的冲头设置于滑块的下方,用于压制磁粉。具体地,冲头的上端部用于连接第二轴承组件,冲头的下端部用于压制磁粉。冲头的上端部可以通过法兰盘和安装基座与第二轴承组件的下端部连接。冲头的上端部设置有用于安装冲头的构件,例如螺钉或内螺纹孔。冲头的下端部设置为与模具相匹配的任意结构。作为优选,冲头的下端部的横向剖面为同心圆,同心圆从内到外依次为棒芯、冲头环形腔和冲头本体。

82.根据本发明的一些实施方式,冲头的上端部通过法兰盘和安装基座与第二轴承组件的第二转轴相连。根据本发明的另一些实施方式,冲头的下端部为筒状结构,且其下端部的横向剖面为同心圆。中心位置设置有棒芯;棒芯的外周为冲头环形腔;冲头环形腔的外周为冲头本体,其用于压制模具内的磁粉。这种结构的冲头可以与模具相互配合,一次性地将磁粉压制成环形磁体,且活动模具和冲头的结构简单,易于维护、更换,可以有效改善模具难以更换、维修困难且维护成本高等问题。

83.《模具移动机构》

84.本发明的模具移动机构设置为能够将至少两个模具置换位置。模具移动机构设置于磁体压制机构的一侧。模具移动机构包括升降设备、旋转设备和模具抓取设备。下面进行详细介绍。

85.升降设备

86.升降设备设置为能够带动旋转设备在竖直方向上运动。升降设备包括第二顶缸、滑动板和第二导向柱。

87.本发明的第二顶缸的输出端与旋转设备的下端部连接,第二顶缸带动旋转设备升降,从而带动模具抓取设备在竖直方向上运动。第二顶缸可以为液压缸、气缸或电缸,优选为气缸。根据本发明的一些实施方式,第二顶缸的输出端竖直向上,且第二顶缸的输出端上设置有用于安装旋转设备的第三轴承座。

88.本发明的第二导向柱设置于第二顶缸的周围。第二导向柱可以设置为两根以上,优选为四根。

89.本发明的滑动板设置于第二顶缸的上方,且滑动板与第二导向柱滑动连接。滑动板可以为矩形板。滑动板设置有第五通孔,用于供旋转设备穿过。滑动板与第二导向柱可以采用任意的连接方式进行滑动连接,例如,滑动板上设置第六通孔,滑动板通过第六通孔套设在第二导向柱上;或者滑动板上设置有凹槽,第二导向柱上设置有相应的滑轨,滑动板通过凹槽卡接在第二导向柱的滑轨上。第二导向柱的数量可以设置为与第六通孔的数量相同。

90.根据本发明的一些实施方式,滑动板为矩形板,滑动板的中部位置,优选为中心位置设置有第五通孔。第五通孔用于供旋转设备穿过。滑动板的角部分别设置有第六通孔。第六通孔可以设置为两个以上,优选为四个。第六通孔用于将滑动板套设在第二导向柱上。这样既可以减少第二顶缸输出端的磨损,又可以保证模具抓取设备平稳地升降。此外,这样还可以提高旋转设备的稳定性,防止旋转时洒落磁粉。

91.旋转设备

92.旋转设备设置于升降设备上,其设置为能够带动模具抓取设备转动。旋转设备包括第三轴承组件、旋转部件和第二齿轮组件。

93.本发明的第三轴承组件设置于升降设备上。在某些实施方式中,第三轴承组件设置于第二顶缸输出端的第三轴承座上。第三轴承组件可以包括第三推力调心轴承、第三转轴和第三深沟球轴承。第三推力调心轴承设置于第三轴承座上;第三转轴设置于第三推力调心轴承上,且其上端部与旋转部件相连;第三深沟球轴承嵌于滑动板上,且其内边缘与第三转轴相接触。

94.本发明的旋转部件设置于模具抓取设备和轴承组件之间。旋转部件的上端部与模

具抓取设备相连,旋转部件的下端部与第三轴承组件的上端部相连。在某些实施方式中,旋转部件包括横轴和纵轴,横轴用于连接模具抓取设备;纵轴用于连接第三转轴。

95.根据本发明的一些实施方式,旋转部件为t型结构,t型结构的横轴部分设置有至少两个螺纹孔,t型结构的纵轴部分设置有与第二齿轮组件相匹配的齿轮,且纵轴的下端部与第三轴承组件的上端部相连。这样有助于提高模具抓取设备的稳定性。

96.本发明的第二齿轮组件设置于旋转部件的一侧,其设置为能够带动旋转部件转动,从而带动模具抓取设备转动。第二齿轮组件可以包括第二电机、第二减速机和第二齿轮轴。第二电机设置于滑动板上,第二电机与第二减速机相连;第二减速机与第二齿轮轴相连,第二齿轮轴与旋转部件啮合。

97.模具抓取设备

98.模具抓取设备设置于旋转设备上,其设置为能够同时抓取待压制磁体模具和压制后磁体模具。模具抓取设备包括悬臂和至少两组夹紧设备。

99.本发明的悬臂设置于旋转设备的上端部,用于带动夹紧设备运动。悬臂与旋转设备的上端部固定连接或者可拆卸地连接,例如焊接、卡接或螺纹连接。悬臂可以为相互连接的主臂和旋转臂,也可以为长直臂或两端可伸缩的直臂。在某些实施方式中,悬臂采用长直臂,长直臂的中部与旋转设备的上端部连接。

100.根据本发明的一些实施方式,悬臂采用长直臂,长直臂的中点位置与旋转设备的上端部连接,长直臂的两端分别设置有至少一组夹紧设备,这样位于悬臂一端的夹紧设备和旋转部件的横轴与纵轴的交汇点之间的距离等于位于悬臂另一端的夹紧设备和该交汇点之间的距离。

101.本发明的夹紧设备设置于悬臂的两个自由端。位于悬臂一端的夹紧设备用于抓取待压制磁体模具,与此同时,位于悬臂另一端的夹紧设备用于抓取压制后磁体模具。本发明的夹紧设备优选为u型夹和气动夹爪。夹紧设备设置为至少两组。在某些实施方式中,至少两组夹紧设备与旋转部件的横轴与纵轴的交汇点之间的距离相等。

102.根据本发明的一些实施方式,夹紧设备为两组气动夹爪,两组气动夹爪分别设置于长直臂的两个自由端,两组气动夹爪与旋转部件的横轴与纵轴的交汇点之间的距离相等。这种结构可以同时抓取待压制磁体模具和压制后磁体模具,仅需经过简单的旋转、升降就可以实现位置的互换。然后,将待压制磁体模具置于模具移动机构一侧的成型机构上,进行取向、压制成型;将压制后磁体模具置于模具移动机构另一侧的装料与脱模机构上,进行磁体脱模和磁粉装料。如此循环,可以实现高效率生产,同时有助于提高磁体压制机构、装料与脱模机构的设备利用率。

103.《装料与脱模机构》

104.本发明的装料与脱模机构设置为能够向模具添加磁粉,且能够将成型磁体脱离模具。装料与脱模机构设置于磁体压制机构的一侧。装料与脱模机构包括装料设备、第二模具基座和脱模设备。

105.脱模设备

106.脱模设备设置于第二模具基座的下方。脱模设备包括顶杆和第三顶缸。

107.本发明的顶杆的一部分设置于第二模具基座的下方,顶杆的另一部分设置为能够穿过模具基座孔及模具底部的开口部以将成型磁体顶出。在某些实施方式中,顶杆的下端

部设置于第二模具基座的下方,顶杆的上端部设置为能够穿过第二模具基座孔及模具底部的开口部以将成型磁体顶出。顶杆可以设置为一根或多根,例如两根。优选地,顶杆的上端部顶部设置有防滑块,这样可以增大接触面积,有助于磁体的脱模。

108.在某些实施方式中,顶杆的上端部上升的最高位置能够超过第二定位销的顶部所在平面。顶杆的上端部下降的最低位置低于第二模具基座孔所在平面或者与第二模具基座孔所在平面平齐。这样既能实现脱模,又能防止填料时磁粉洒落。

109.本发明的第三顶缸与顶杆相连,其设置为能够驱动顶杆沿模具的轴向方向升降,这样可以将磁体顶出模具。第三顶缸可以为液压缸、气缸或电缸;优选为气缸。在某些实施方式中,第三顶缸设置在顶杆的下方,第三顶缸设置于工作台的台面上,第三顶缸的输出端竖直向上,第三顶缸的输出端与顶杆的下端部连接。

110.根据本发明的一些实施方式,脱模设备包括第三顶缸和两根顶杆,第三顶缸的输出端竖直向上,两根顶杆连接在第三顶缸的输出端上,第三顶缸的输出端完全伸出时,顶杆的上端部上升的最高位置超过第二定位销顶部所在平面;第三顶缸的输出端完全缩回时,顶杆的上端部下降的最低位置低于模具基座孔所在平面或者与模具基座孔所在平面平齐。

111.第二模具基座

112.第二模具基座设置于脱模设备和装料设备之间。第二模具基座用于承载模具。

113.本发明对第二模具基座的外轮廓形状并没有特殊要求,只要与模具相匹配即可。例如,第二模具基座的外轮廓形状为矩形状或圆柱。

114.第二模具基座的上端部设置有第二凹槽。第二凹槽可以为开口向上的矩形凹槽或者圆形凹槽。在某些实施方式中,第二模具基座的外轮廓形状为矩形状或圆柱,第二模具基座的上端部设置有开口向上的矩形或圆形的第二凹槽。

115.第二模具基座上设置有第二定位销,用于准确定位和固定模具。第二定位销可以设置在模具基座上端部的中部,优选在中心位置。第二定位销的结构可以为自上到下逐渐变宽的柱状结构。第二定位销上端部的纵剖面优选为三角形,其下端部的纵剖面为矩形。这样可以防止由于误差卡住模具,导致模具无法顺利进入第二模具基座内。

116.在某些实施方式中,第二模具基座的上端部设置有第二凹槽。上述第二定位销可以位于该第二凹槽的中部,优选在该第二凹槽的中心位置。第二定位销的顶端设置为高于第二凹槽的边缘部。这样有助于定位。

117.第二模具基座的底部设置有供顶杆穿过的模具基座孔。模具基座孔的形状并没有特别限制,例如圆形、矩形或者弧形。在某些实施方式中,模具基座孔设置于第二凹槽的底部,且环绕在第二定位销的外周。模具基座孔可以设置为一个或多个,例如两个。模具基座孔可以环形阵列分布在第二凹槽的底部。模具基座孔优选为环绕第二定位销的弧形孔。

118.第二模具基座的下端部设置有向下的凸台,凸台上具有内螺纹孔。这样通过内螺纹孔将第二模具基座与旋转组件连接。这种结构有助于第二模具基座的安装和更换。

119.本发明的旋转组件设置在第二模具基座的下方。旋转组件设置为能够驱动第二模具基座旋转。这种结构既可以提高装料的均匀性,有助于磁体的脱模。

120.旋转组件可以包括第三电机、第三减速机、第三齿轮轴和第四转轴。第三电机与第三减速机相连;第三减速机与第三齿轮轴相连,第三齿轮轴与第四转轴啮合,第四转轴与第二模具基座的下端部相连。第四转轴可以与模具基座的下端部固定连接或可拆卸地连接,

例如焊接或通过螺钉连接。在某些实施方式中,第四转轴与第二模具基座下端部的凸台螺纹连接。

121.装料设备

122.装料设备设置为能够向模具加料。装料设备包括称量设备和加料设备。称量设备与加料设备可以通过连接部件连接。连接部件优选为弹性连接部件。

123.本发明的加料设备设置于第二模具基座的上方,其设置为能够向模具添加磁粉。本发明对加料设备并没有特别要求,可以采用常规设计。在某些实施方式中,加料设备上设置有用于控制磁粉下料质量的第二质量传感器、第二振动器和第二封堵设备。

124.在某些实施方式中,加料设备包括加料设备本体,加料设备本体的下方设置有第二质量传感器,加料设备本体的侧壁设置有第二振动器,加料设备本体的下端部口设置有第二封堵设备。加料设备的本体优选为漏斗形。这样可防止磁粉洒落,有助于向模具中填料。

125.本发明的称量设备设置于加料设备的上方,其设置为能够定量地向加料设备输送磁粉。本发明的称量设备的结构并没有特别要求,可以采用常规的称量设备。在某些实施方式中,称量设备上设置有用于控制磁粉下料质量的第一质量传感器、第一振动器和第一封堵设备;加料设备上设置有用于控制磁粉下料质量的第二质量传感器、第二振动器和第二封堵设备。

126.在某些实施方式中,称量设备包括称量设备本体,称料设备本体的下方设置有第一质量传感器,称量设备本体的侧壁设置有第一振动器,称量设备本体的下端部口设置有第一封堵设备。

127.《环形磁体成型模具》

128.本发明的模具设置为能够容纳来自装料与脱模机构的磁粉。在某些实施方式中,磁体成型装置包括至少两个模具,优选为两个模具。两个模具分别设置于第一模具基座和第二模具基座上。本发明的模具优选为环形磁体成型模具。其包括内壁、外壁、底板以及任选的支撑环。

129.内壁

130.环形磁体成型模具的内壁可以为筒状结构。内壁围合成模具中心腔。模具中心腔的两端开口,其用于对所述冲头进行定位。两个开口部的形状没有特别限定。

131.根据本发明的一些实施方式,内壁的高度大于等于外壁的高度。当内壁的高度大于外壁的高度时,更有助于将用于压制磁粉的冲头定位到环形磁体成型模具上。

132.本发明的模具中心腔的横向剖面可以为任意形状,例如圆形或者矩形。在某些实施方式中,模具中心腔的横向剖面为圆形。

133.外壁

134.环形磁体成型模具的外壁套设在内壁的外侧。外壁可以为筒状结构。在某些实施方式中,内壁和外壁分别呈圆筒状,且内壁和外壁的圆心重叠。

135.根据本发明的一些实施方式,外壁的上边缘外侧设置有围绕外壁一周的平台。这种结构可以防止磁粉洒落,有助于延长其下方设备的使用寿命。

136.根据本发明的一些实施方式,外壁上设置有模具定位销或模具定位槽,以有助于更好地将环形磁体成型模具定位、固定在第一模具基座或第二模具基座上。

137.底板

138.环形磁体成型模具的底板分别与内壁和外壁连接。底板与内壁、外壁之间可以是一体成型的,也可以焊接或者可拆卸地连接。

139.在某些实施方式中,底板设置在内壁和外壁之间,底板上设置有供所述顶杆插入的开口部。底板上开口部可以为环形阵列分布的多个通孔,或者为环绕模具中心腔的弧形孔。

140.根据本发明的一些实施方式,底板的横向剖面与模具环形腔的横向剖面形状相同、大小相等。底板设置在内壁和外壁之间,且位于内壁和外壁的同一端部,底板上设置有多个环形阵列分布的通孔,或者设置有一个或多个环绕模具中心腔的弧形孔。

141.本发明的内壁、外壁和底板之间形成用于容纳磁粉的模具环形腔,模具环形腔的一端设置有供冲头插入的开口部,另一端设置有底板。模具环形腔的横向剖面可以为任意形状,例如圆环或者矩形环。在某些实施方式中,模具中心腔的横向剖面为圆形,模具环形腔的横向剖面为圆环,模具中心腔的圆心和模具环形腔的圆心重叠。

142.根据本发明的一些实施方式,内壁和外壁分别呈圆筒状,内壁和外壁的圆心重叠;且模具中心腔的横向剖面为圆形,模具环形腔的横向剖面为圆环,模具中心腔的圆心和模具环形腔的圆心重叠。

143.支撑环

144.支撑环设置于模具环形腔内,其设置为能够掩盖底板上的开口部,且支撑环能够沿模具环形腔上下运动,使成型磁体脱模。在某些实施方式中,支撑环的外边缘紧贴外壁的内侧设置,支撑环的内边缘紧贴内壁的外侧设置。本发明的成型磁体优选为成型的环形磁体。

145.根据本发明的一些实施方式,支撑环为薄层铁环,其设置于模具环形腔内、且可沿模具环形腔上下移动。支撑环的横向剖面与模具环形腔的横向剖面的形状相同,且支撑环能够掩盖底板上的开口部,防止磁粉的泄露。

146.《工作台》

147.本发明的磁体成型装置还可以包括工作台。工作台用于支撑磁体压制机构、模具移动机构和装料与脱模机构。

148.实施例1

149.如图1所示,磁体成型装置包括磁体压制机构1、模具移动机构2、装料与脱模机构3、工作台5以及两个环形磁体成型模具4。磁体压制机构1、模具移动机构2和装料与脱模机构3均设置于工作台5上。模具移动机构2设置于磁体压制机构1和装料与脱模机构3之间。

150.磁体压制机构1包括第一压制机构11和第二压制机构12。第一压制机构11设置于工作台5上,第二压制机构12与第一压制机构11相对设置。

151.本实施例的第一压制机构11包括第一模具基座111、模具板112、第一导向柱113、第一顶缸114、模具旋转组件115和辐射取向磁铁(未示出)。

152.第一顶缸114设置于模具板112的下方,且位于工作台5上。第一顶缸114驱动模具旋转组件115和模具板112的升降,从而带动第一模具基座111升降。本实施例的第一顶缸114为液压缸。

153.第一导向柱113固定在工作台5上。第一导向柱113设置为多根(例如四根)。第一导

向柱113分别设置于第一顶缸114的四周。

154.模具板112为矩形板。模具板112的中心设置有第一通孔,其角部分别设置有多个第二通孔(例如四个)。第一通孔容纳第一模具基座111的凸台。模具板112通过第二通孔套设在第一导向柱113上。

155.如图2所示,模具旋转组件115设置于第一模具基座111和第一顶缸114之间。模具旋转组件115包括第一轴承组件1150和第一齿轮组件1154。

156.第一轴承组件1150包括第一深沟球轴承1151、第一推力调心轴承1152和第一转轴1153。第一推力调心轴承1152设置于第一顶缸114输出端的第一轴承座上。第一转轴1153设置于第一推力调心轴承1152上,且第一转轴1153的上端部与第一模具基座111相连。第一深沟球轴承1151嵌于模具板112的第一通孔内,且其内边缘与第一转轴1153相接触。

157.第一齿轮组件1154设置于第一转轴1153的一侧,其驱动第一转轴1153旋转,从而带动第一模具基座111旋转。第一齿轮组件1154包括齿轮组基座、第一电机、第一减速机和第一齿轮轴;齿轮组基座设置于第一顶缸114的输出端的一侧;第一电机设置于齿轮组基座上;第一电机与第一减速机相连,第一减速机与第一齿轮轴相连,第一齿轮轴与第一转轴1153啮合,从而带动第一转轴1153旋转。

158.第一模具基座111设置于模具板112的上方。第一模具基座111的上端部具有第一凹槽,例如圆形凹槽。该第一凹槽的中心设置有第一定位销1111。第一定位销1111高于该凹槽的边缘部。第一定位销1111不仅可以对模具进行定位,而且可以导磁。第一模具基座111的下端部设置有向下的凸台。凸台上设置有多个内螺纹孔。这样,第一模具基座111与模具旋转组件115的第一转轴1153可以通过该内螺纹孔连接。

159.辐射取向磁铁设置于第一模具基座111的旁侧。辐射取向磁铁不随着第一模具基座111旋转。磁粉压制时,磁粉处于一个相对旋转的磁场中,有助于得到均匀的辐射环。辐射取向磁铁的电磁铁线圈之外的壳体空间内设置有铜制水冷管。

160.如图1和图3所示,第二压制机构12设置于第一压制机构11的上方。第二压制机构12包括主缸121、第二轴承组件122、滑块123、冲头124、安装基座125和法兰盘126。

161.主缸121设置于位于第一导向柱113顶部的上横梁上。主缸121的输出端与第二轴承组件122相连。

162.如图3所示,冲头124由圆筒状的冲头本体1243、冲头环形腔1242和棒芯1241组成。棒芯1241位于冲头本体1243中部,二者之间形成冲头环形腔1242。

163.滑块123设置于主缸121的下方,且设置于冲头124的上方,滑块123与第一导向柱113滑动连接。滑块123的中部位置设置有供第二轴承组件122穿过的第三通孔;滑块123的角部分别设置有多个第四通孔,第四通孔用于将滑块123套设在第一导向柱113上。第四通孔可以设置为两个以上,优选为四个。

164.第二轴承组件122设置于主缸121和冲头124之间。主缸121的输出端设置有第二轴承座,第二轴承座上设置有第二推力调心轴承,第二推力调心轴承下方设置第二转轴(未图示)。第二转轴的下端部连接法兰盘126,法兰盘126的下端部与安装基座125连接。安装基座125的下端部连接冲头124。第二深沟球轴承(未图示)嵌于滑块123的第三通孔内,且其内边缘与第二转轴相接触。本实施例的主缸121为液压缸。

165.如图1和图4所示,模具移动机构2设置于磁体压制机构1的一侧。模具移动机构2包

括模具抓取设备21、旋转设备22和升降设备23。升降设备23设置于工作台5上,旋转设备22设置在升降设备23和模具抓取设备21之间。

166.本实施例的升降设备23包括第二顶缸231、滑动板232和第二导向柱233。

167.第二顶缸231设置于工作台5的台面上,第二顶缸231的输出端竖直向上,第二顶缸231的输出端上设置有第三轴承座2311。本实施例中,第二顶缸231为气缸。

168.第二导向柱233设置在第二顶缸231的周围。第二导向柱233设置为多根,例如四根。第二导向柱233的下端部与工作台5的台面连接。

169.滑动板232设置于第二顶缸231和模具抓取设备21之间,且滑动连接在第二导向柱233上。滑动板232的中部设置有第五通孔,供旋转设备22穿过。滑动板232的角部设置有第六通孔。滑动板232通过第六通孔套设在第二导向柱233上。

170.本实施例的旋转设备22包括第三轴承组件221、旋转部件222和第二齿轮组件223。

171.第三轴承组件221包括第三推力调心轴承2211、第三转轴2212和第三深沟球轴承2213。第三推力调心轴承2211设置于第三轴承座2311上;第三转轴2212设置于第三推力调心轴承2211上,且其上端部与旋转部件222相连;第三深沟球轴承2213嵌于滑动板232的第五通孔内。第三深沟球轴承2213的内边缘与第三转轴2212相接触。

172.旋转部件222设置于模具抓取设备21和第三轴承组件221之间。旋转部件222为t型结构,旋转部件222的横轴上设置有至少两个螺纹孔,用于连接模具抓取设备21;旋转部件222的纵轴的下端部与第三转轴2212相连,且纵轴上设置有与第二齿轮组件223相匹配的齿轮。

173.第二齿轮组件223设置于旋转部件222的一侧,用于带动旋转部件222转动,从而带动模具抓取设备21转动。第二齿轮组件223包括第二电机、第二减速机和第二齿轮轴(未图示)。第二电机设置于滑动板232上,第二电机与第二减速机相连;第二减速机与第二齿轮轴相连,第二齿轮轴与旋转部件222啮合。

174.本实施例的模具抓取设备21包括悬臂211和夹紧设备212。

175.悬臂211设置于旋转部件222的横轴上。悬臂211为长直臂。悬臂211的中部与旋转部件222的横轴连接,悬臂211的两端分别设置有一组夹紧设备212。

176.夹紧设备212为气动夹爪。两组夹紧设备212与旋转部件222的横轴与纵轴的交汇点a的距离相等。其中,位于悬臂211一端的一组夹紧设备212抓取待压制磁体模具,与此同时,位于悬臂211另一端的另一组夹紧设备212抓取压制后磁体模具;反之亦然。

177.如图1和图5所示,装料与脱模机构3设置于模具移动机构2的一侧(远离磁体压制机构1的一侧)。装料与脱模机构3包括脱模设备31、第二模具基座32和装料设备33。脱模设备31设置于工作台5上,第二模具基座32设置于脱模设备31的上方,装料设备33设置于第二模具基座32的上方。

178.本实施例的脱模设备31包括第三顶缸311和顶杆312。第三顶缸311设置于工作台5的台面上,第三顶缸311的输出端竖直向上。第三顶缸311的输出端与顶杆312的下端部连接。顶杆312设置为至少一根,例如两根。本实施例的第三顶缸311为气缸。

179.第三顶缸311的两侧设置有多根第一支柱323,例如为两根。第一支柱323的下端部固定在工作台5的台面上。第一支柱323的上端部设置有第二模具基座32。

180.本实施例的第二模具基座32与第一模具基座111、旋转部件222的纵轴设置在同一

条直线上。第二模具基座32与旋转部件222纵轴之间的水平距离等于第一模具基座111与旋转部件222纵轴之间的水平距离。第二模具基座32与第一模具基座111的初始位置处于同一高度。

181.第二模具基座32的外轮廓为圆柱状,其中部设置有开口向上的、圆形的第二凹槽。第二凹槽的中心设置有第二定位销321。第二定位销321的顶端高于第二凹槽的边缘部。第二模具基座32的底部设置有供顶杆312穿过的模具基座孔322。模具基座孔322环形阵列分布在第二凹槽的底部,且环绕在第二定位销321的外周。模具基座孔322的数量为多个,例如为两个。顶杆312的上端部能够从模具基座孔322穿过。当第三顶缸311的输出端完全伸出时,顶杆312的上端部上升的最高位置超过第二定位销321顶部所在平面。当第三顶缸311的输出端完全缩回时,顶杆312的上端部下降的最低位置低于模具基座孔322所在平面或者与模具基座孔322所在平面平齐。在本实施例中,第三顶缸311的输出端完全缩回时,顶杆312的上端部的一部分容纳于模具基座孔322中。脱模设备31的旁侧设置有多根第二支柱333,例如两根。第二支柱333的下端部与工作台5连接,其上端部与支撑板334的一端连接。支撑板334的另一端与第一导向柱113的上端部相连。支撑板334用于连接装料设备33。

182.本实施例的装料设备33包括称量设备331和加料设备332。称量设备331固定在支撑板334的下方。称量设备331的一侧设置有连接部件335。加料设备332设置在称量设备331和第二模具基座32之间。称量设备331与加料设备332通过连接部件335连接。称量设备331用于定量地向加料设备332提供磁粉。称量设备331上设置有用于控制磁粉下料质量的第一质量传感器、第一振动器和第一封堵设备(未图示)。加料设备332用于向模具添加磁粉。加料设备332上设置有用于控制磁粉下料质量的第二质量传感器、第二振动器和第二封堵设备(未图示)。

183.两个环形磁体成型模具4分别设置于第一模具基座111和第二模具基座32上。如图6-8所示,环形磁体成型模具4包括内壁41、外壁42、底板43和支撑环44。

184.内壁41呈圆筒状。内壁41围合形成模具中心腔45。模具中心腔45的两端开口。外壁42套设在内壁41的外侧。外壁42呈圆筒状。外壁42与内壁41同心设置,亦即二者圆心重叠。底板43设置在内壁41和外壁42之间。内壁41、外壁42和底板43之间形成模具环形腔46,模具环形腔46的一端具有开口部,供冲头124插入,另一端设置有底板43。底板43上设置有环形阵列分布的多个通孔,例如两个通孔,供顶杆312插入。

185.本实施例中,模具中心腔45的横向剖面为圆形,模具环形腔46的横向剖面为圆环状,模具中心腔45和模具环形腔46同心设置,亦即二者圆心重叠。

186.本实施例中,内壁41和外壁42的高度相等,且外壁42的上边缘外侧设置有围绕外壁42一周的平台47。

187.本实施例的支撑环44可以为圆环。支撑环44设置于内壁41和外壁42之间的模具环形腔46内,其能够掩盖底板43上的通孔。支撑环44能够沿模具环形腔46上下运动,使成型后的环形磁体脱模。支撑环44的外边缘紧贴外壁42的内侧设置,其内边缘紧贴内壁41的外侧设置。

188.下面描述本发明的磁体成型装置的操作方法:

189.实际生产时,第一模具基座111和第二模具基座32上各承载一个环形磁体成型模具4。具体使用过程如下:

190.1)装料与脱模机构3进行脱模和装料。

191.将顶杆312沿环形磁体成型模具4的底板43上的两个通孔向上顶,推动支撑环44向上运动,使成型的环形磁体脱模。完成脱模后,顶杆312下降,支撑环44落回到初始位置。

192.称量设备331自动称取设定质量的磁粉,并将磁粉输送给加料设备332。加料设备332将磁粉均匀地装入第二模具基座32承载的环形磁体成型模具4中,完成装料。

193.2)同步地,磁体压制机构1进行取向和压制。

194.第二压制机构12的主缸121带动滑块123及冲头124向下运动,使冲头124进入第一模具基座111承载的环形磁体成型模具4中,运动到与磁粉接触的合模位时停止。同时,第一压制机构11的第一顶缸114带动模具板112向上运动,直至压制高度达到设定值时停止。此时,冲头124的冲头本体1243刚与磁粉接触,未产生压力。对该环形磁体成型模具4内的磁粉进行旋转取向。第二压制机构12的主缸121继续带动滑块123及冲头124缓慢向下运动,第一压制机构11的第一顶缸114继续带动模具板112、第一模具基座111及其承载的环形磁体成型模具4缓慢向上运动,安装于模具板112上的模具旋转组件115带动第一模具基座111旋转。冲头本体1243与磁粉之间逐渐产生摩擦力,摩擦力足够大时,冲头124随着第一模具基座111旋转。冲头本体1243与磁粉之间逐渐由相对运动逐渐转变为相对静止,这样有助于提高磁粉分布的均匀性。

195.第一压制机构11和第二压制机构12继续相向运动以完成对磁粉的压制。两者同时运动可以减小磁体上下两端的压实密度的差异。压制完成后,模具旋转组件115停止旋转,主缸121带动滑块123及冲头124回到初始位置。第一顶缸114带动模具板112、第一模具基座111及其承载的环形磁体成型模具4回到初始位置,完成压制。

196.3)脱模、装料、取向及压制结束后,模具移动机构2进行抓取。

197.模具抓取设备21通过位于悬臂211两端的夹紧装置212分别抓取第一模具基座111和第二模具基座32上承载的环形磁体成型模具4。升降设备23升起,将两个环形磁体成型模具4带出两个模具基座;旋转设备22带动模具抓取设备21旋转180

°

;升降设备23降下,两个环形磁体成型模具4互换位置。夹紧装置212松开,完成一个工作周期。

198.实施例2

199.除了以下结构,其余结构与实施例1相同:

200.第二凹槽边缘部的内侧壁上设置有定位槽(未图示)。

201.第二模具基座32的下方设置有旋转组件(未图示)。旋转组件设置于第一支柱323的上端部。旋转组件包括第三电机、第三减速机、第三齿轮轴和第四转轴。第三电机与第三减速机相连;第三减速机与第三齿轮轴相连,第三齿轮轴与第四转轴啮合,第四转轴与第二模具基座32的下端部相连。第四转轴可以与第二模具基座32的下端部可拆卸地连接,例如,通过螺钉连接。

202.第二模具基座32的下端部设置有凸台,凸台上设置有将第二模具基座32的下端部与旋转组件连接起来的内螺纹孔。内螺纹孔可以为多个,例如四个。

203.实施例3

204.除了以下结构,其他结构与实施例1相同:

205.悬臂211为两端可伸缩的直臂,且悬臂211左右两端的直臂伸出后长度相等。夹紧设备212为u型夹。

206.实施例4

207.除了以下结构,其余结构与实施例1相同:

208.内壁41的高度大于外壁42的高度。

209.本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。