1.本实用新型涉及引铸技术领域,具体涉及一种具有再冷却件的无氧铜超微丝加压引铸生产设备。

背景技术:

2.医用线束、机器人线束、abs线束、扬声器线束、汽车线束等领域的轻量化需求使得铜及铜合金超微丝发展迅猛、需求量激增。制备超微丝(线径低于0.06mm)的母材纯净度和组织结构要求高。

3.现有技术中的超微丝生产方法为:采用引铸生产母材,再经多次拉丝制得超微丝,生产效率低。cn112157236a中公开了一种上引发无氧铜熔炼设备,包括熔炼炉、设置于熔炼炉中的结晶器、牵引结晶器中金属线出料的牵引器、收线机构以及设置有牵引器和收线机构之间的导线组件。上述方案适用于常压下线径较大的金属线上引生产,不适用于线径低于0.1mm(更进一步低于0.06mm)的超微丝上引,具体表现为,自上引结晶器出料的超微丝抗拉强度较低,超微丝受瞬间的收线机构牵引力拉伸,线径缩小、线径不均、断丝脱线等缺陷几率高。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种具有再冷却件的无氧铜超微丝加压引铸生产设备,利用独立于上引结晶器的再冷却件进一步降低铜丝温度,提高铜丝抗拉强度,降低断丝脱线几率。

5.为了实现上述技术效果,本实用新型的技术方案为:一种具有再冷却件的无氧铜超微丝加压引铸生产设备,包括:

6.加压熔炼炉,与惰性气源连通,设置有进料口和泄压口;

7.上引结晶器,进料端设置于所述加压熔炼炉的炉腔中,出丝端设置于所述加压熔炼炉外;

8.收线机构,用于收取超微丝;还包括:

9.再冷却件,用于超微丝冷却,设置于上引结晶器与所述收线机构之间,具有穿设超微丝穿过的换热穿孔。

10.优选的技术方案为,所述再冷却件与所述上引结晶器的出丝端连接,所述换热穿孔与所述上引结晶器的模孔对接相通。

11.优选的技术方案为,所述再冷却件与所述上引结晶器可拆卸固定连接。

12.优选的技术方案为,所述再冷却件的至少一端设置有储丝沉孔,所述储丝沉孔连通所述换热穿孔,所述储丝沉孔用于容纳引丝的卷绕集合体。

13.优选的技术方案为,所述储丝沉孔设置于所述再冷却件的上引结晶器对接端。

14.优选的技术方案为,所述再冷却件的进丝端和/或出丝端设置有引丝导套,所述引丝导套设置有导丝孔。

15.优选的技术方案为,所述加压熔炼炉包括:

16.炉壳,可移除设置有炉盖,所述炉壳和/或炉盖设置有惰性气体进气口、泄压口,所述上引结晶器与所述炉盖穿接;

17.石墨坩埚,设置于所述炉壳的内腔中;

18.加热元件,用于加热石墨坩埚。

19.优选的技术方案为,所述加压熔炼炉与抽真空组件连接。

20.优选的技术方案为,所述收线机构具有可切换的张力收线状态和无张力收线状态,所述张力收线状态用于收线预定长度的超微丝端部,所述无张力收线状态用于收线超微丝端部的后续引出丝。

21.优选的技术方案为,所述收线机构包括:

22.收线组件,包括线轴以及驱动线轴旋转的驱动件;

23.传感器,用于检测所述收线组件收线侧的超微丝张力和/或超微丝余量。

24.本实用新型的优点和有益效果在于:

25.该具有再冷却件的无氧铜超微丝加压引铸生产设备利用上引结晶器和收线机构之间的再冷却件进一步降低超微丝温度,提高超微丝的抗拉强度,降低因线径过小和收线牵引力导致线径不均、断丝脱线的几率;

26.再冷却件的温度独立控制,再冷却件对超微丝的冷却受出丝温度和炉体影响小,对超微丝的冷却温度更为精准。

附图说明

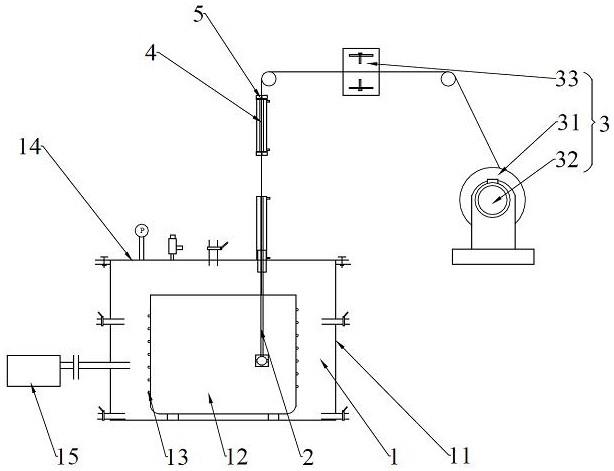

27.图1是实施例具有再冷却件的无氧铜超微丝加压引铸生产设备的结构示意图;

28.图2是实施例中再冷却件与引丝导套的组合件结构示意图;

29.图3是另一实施例具有再冷却件的无氧铜超微丝加压引铸生产设备的结构示意图;

30.图4是上引结晶器、再冷却件和引丝导套的组合件结构示意图;

31.图中:1、加压熔炼炉;11、炉壳;12、石墨坩埚;13、加热元件;14、炉盖;15、抽真空组件;2、上引结晶器;3、收线机构;31、线轴;32、驱动件;33、红外传感器;4、再冷却件;41、储丝沉孔;5、引丝导套。

具体实施方式

32.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

33.在本技术中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本技术所描述的实施例可以与其它实施例相结合。 下述描述中出现的方位词均为图中示出的方向,并不是对本技术的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例

如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

实施例

34.如图1所示,在一实施例中,具有再冷却件的无氧铜超微丝加压引铸生产设备,包括加压熔炼炉1、上引结晶器2、收线机构3和再冷却件4;加压熔炼炉1与惰性气源连通,并且设置有进料口和泄压口;进料孔用于向炉腔中装填炉料,泄压口可用作排空口,也可以设置有泄压阀,用于维持加压熔炼炉1中预定的压力值;进料端设置于加压熔炼炉1的炉腔中,出丝端设置于加压熔炼炉1外;收线机构3用于收取超微丝,通常具有卷绕超微丝的线轴31以及驱动转轴旋转的驱动件32;再冷却件4设置有穿设超微丝穿过的换热穿孔并且设置于上引结晶器2与收线机构3之间,图1中再冷却件4与上引结晶器2之间设置有间隔,即超微丝从上引结晶器2中导出后,经过上引结晶器2与再冷却件4的间隔时与环境换热,然后再引入再冷却件4中进一步降温。

35.可选的,上引结晶器模孔轴向对接的芯管和冷却夹套,芯管与炉盖穿接并延伸至炉腔中,冷却夹套设置于加压熔炼炉外,上引结晶器的出丝端即为冷却夹套的出丝端。

36.如图1中所示,再冷却件4为管状,管壁内设置有冷却介质流道,冷却介质流道与再冷却件4外部的冷却介质源连通,或者与使冷却介质降温的制冷设备形成封闭回路。冷却介质为液氮、水、盐水或者其他可以作为冷却介质的流体,须为满足0-10℃预定超微丝冷却温度的冷却介质。液氮作为冷却介质,再冷却件4的冷却介质流道与液氮储罐连通;水、盐水等作为液体作为冷却介质时,冷却介质的循环管路上连通设置制冷设备,制冷设备包括但不限于水冷机。

37.如图3所示,在另一实施例中,再冷却件4与上引结晶器2的出丝端连接,换热穿孔与上引结晶器2的模孔对接相通。与上一实施例中再冷却件4与上引结晶器2之间间隔设置相比,该实施例中再冷却件4能直接冷却经由上引结晶器2出料的超微丝,减小生产环境温度对于超微丝换热量的影响,超微丝温度的骤降有助于进一步提高超微丝线径和强度的一致性。

38.如图3所示,在另一实施例中,再冷却件4与上引结晶器2可拆卸固定连接,具体的,再冷却件4的端设置有外螺纹,上引结晶器2的端设置有内螺纹,再冷却件4与上引结晶器2螺纹连接。外螺纹和内螺纹所在的部件可以更换,不影响可拆卸式固定连接的效果,作为等效替换,再冷却件4和上引结晶器2之间的可拆卸式连接还可以为销接、插接等已知的管可拆卸式固定连接结构。再冷却件4与上引结晶器2的连接可选为固定连接,上述可拆卸固定连接结构满足上引结晶器2根据使用损耗情况进行更换的工况需要。再冷却件4中采用液氮作为冷却介质,上引结晶器中为水冷,水冷的上引结晶器能减弱炉温对于液氮冷却温度波动幅度的影响,使再冷却件4中的冷却温度波动幅度控制在

±

2℃以内。

39.如图4所示,在另一实施例中,再冷却件4的至少一端设置有储丝沉孔41,储丝沉孔41连通换热穿孔,储丝沉孔41用于容纳引丝的卷绕集合体。引丝的卷绕集合体展开,长度增加,将引丝的端部固定于收线机构3,可对引丝施加牵引力,将加压熔炼炉1中的铜材引出成丝。

40.如图4所示,在另一实施例中,再冷却件4与上引结晶器2可拆卸固定连接,储丝沉孔41设置于再冷却件4的上引结晶器2对接端。引丝的卷绕集合体填充于再冷却件4的上引结晶器2对接端储丝沉孔41中,不仅能够达到储丝的作用,与直线状穿设于再冷却件4和上引结晶器2中的超微丝相比,卷绕集合体可限位超微丝,避免熔炼炉内金属熔液未达到预定引丝温度时炉腔加压导致超微丝上行的现象。作为替代,储丝沉孔41也可以设置于上引结晶器2的出丝端,或者同时设置于再冷却件4和上引结晶器2的对接端。再冷却件4中的储丝可以保持较低的温度和较佳的强度,确保人工作业的安全。

41.如图2和4所示,在另一实施例中,再冷却件4的出丝端设置有引丝导套5,引丝导套5设置有导丝孔。可选的,导丝孔的孔壁材质为具有润滑性能的石墨。与上引结晶器2间隔设置的再冷却件4两端设置有引丝导套5,均有利于维持超微丝表面形态。

42.如图1和3所示,在另一实施例中,加压熔炼炉1包括:炉壳11、石墨坩埚12和加热元件13;炉壳11的敞口可移除设置有炉盖14,炉壳11和炉盖14均设置有惰性气体进气口,炉盖14上设置有泄压口,上引结晶器2与炉盖14穿接;石墨坩埚12设置于炉壳11的内腔中;加热元件13用于加热石墨坩埚12,可选的为绕设于石墨坩埚12侧壁外周的加热丝。

43.如图1和3所示,在另一实施例中,加压熔炼炉1与抽真空组件15连接,抽真空组件15用于实现加压熔炼炉1中惰性气体置换空气的操作。

44.收线机构3具有可切换的张力收线状态和无张力收线状态,张力收线状态用于收线预定长度的超微丝端部,无张力收线状态用于收线超微丝端部的后续引出丝。具体的,收线机构3包括:收线组件和设置于收线组件进丝一侧的,包括线轴31以及驱动线轴31旋转的驱动件32,例如减速电机;两个导丝轮以及设置有导丝轮之间的传感器,用于检测收线组件收线侧的超微丝张力和/或超微丝余量。传感器例如红外传感器33,当无张力超微丝在上引结晶器2与收线组件之间的余量触发红外传感器33,控制收线组件的开始收线动作和停止收线动作,或者调节收线速度。

45.无氧铜超微丝引铸生产设备的工作过程为:

46.s1:向上引结晶器2的模孔中插入引丝;

47.s2:将炉料进料至石墨坩埚12中,密封盖紧炉盖14;

48.s3:炉壳11中空气抽真空,补入惰性气体(氩气),持续向炉壳11中冲入氩气,控制炉壳11内的压强(加压熔炼);

49.s4:加热石墨坩埚12内的炉料;

50.s5:炉料达到预定温度后,将引丝的端部固定于收线机构3,引丝在上引结晶器2中凝固,超微丝在经再冷却件4的进一步冷却,收线机构3牵引超微丝连续卷绕,出丝稳定后,收线机构3切换至无张力收线状态。

51.无氧熔超微丝引铸生产设备可选择性地配置安装于炉壳的泄压阀、气压表,石墨坩埚与炉壳底部的石墨垫,炉壳内壁的隔热棉,石墨坩埚中的搅拌机构,炉盖的视窗,上引结晶器进料一端的导流罩等一个或者两个以上的配套部件。

52.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。