1.本发明属于防腐蚀涂层技术领域,涉及一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料及其制备方法和应用。

背景技术:

2.金属材料在建筑、船舶、航空、零件等领域的应用颇为广泛,但是在使用过程中,金属材料极易受周围潮湿环境或微生物的影响,发生一系列化学或电化学反应,造成不同程度的腐蚀,使得金属材料的力学性能降低,使用寿命缩短,甚至引发灾难性事故发生,带来了巨大的危害和经济损失。因此,寻求一种能够提高金属防腐蚀性能的方法势在必行。

3.涂层防护法因工艺简单、成本低廉成为当前最普遍高效的一类金属防腐蚀方法,但是存在涂层不连续,容易产生缺陷,影响防腐蚀性能的发挥。为了解决这一问题,通常向涂层中引入无机纳米材料或缓蚀剂。然而单一无机纳米材料或缓蚀剂的存在对涂层防腐蚀性能的提升有限。

技术实现要素:

4.本发明的目的在于克服上述现有技术中,单一无机纳米材料或缓蚀剂对涂层防腐蚀性能的提升有限的缺点,提供一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料及其制备方法和应用。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

7.步骤1)将少层二硫化钼、乙醇、tris-缓冲溶液、盐酸多巴胺混合,反应后洗涤干燥,得到聚多巴胺改性二硫化钼;

8.步骤2)将聚多巴胺改性二硫化钼、去离子水、植酸锌溶液和2-甲基咪唑溶液混合,反应后洗涤干燥,得到植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。

9.优选地,步骤1)中,少层二硫化钼、乙醇、tris-缓冲溶液与盐酸多巴胺的质量比为(0.06~0.15):(10~24):(20~50):(0.02~0.1)。

10.优选地,步骤2)中,

11.聚多巴胺改性二硫化钼、去离子水、植酸锌与2-甲基咪唑的质量比为(0.02~0.10):(6~15):(0.06~0.20):(0.9~2.8);

12.植酸锌溶液中,溶剂为去离子水,植酸锌与去离子水的质量比为(0.06~0.20):(3~10);

13.2-甲基咪唑溶液中,溶剂为去离子水,2-甲基咪唑与去离子水的质量比为(0.9~2.8):(30~45)。

14.优选地,步骤1)的具体过程为:

15.首先将少层二硫化钼在乙醇中超声分散0.5~1.0h,然后加入tris-缓冲溶液后,再超声处理0.5~1.0h,之后加入盐酸多巴胺,搅拌反应12~36h,离心后收集产物,利用乙醇洗涤产物3~5次,最后在50~70℃下真空干燥6~12h,得到聚多巴胺改性二硫化钼。

16.优选地,tris-缓冲溶液的ph为8.5。

17.优选地,步骤2)的具体过程为:

18.首先将聚多巴胺改性二硫化钼在去离子水中超声分散10~30min;

19.然后向其中加入植酸锌溶液,超声分散30~60min,得到混合溶液,再将混合溶液滴加至2-甲基咪唑溶液中,在30~60℃下搅拌反应12~24h;

20.最后,离心收集产物,利用去离子水洗涤产物3~5次,再将洗涤后的产物置于50~70℃下真空干燥6~12h,得到植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。

21.优选地,将混合溶液滴加至2-甲基咪唑溶液中,滴加时间为0.5~1.5h。

22.一种基于所述制备方法得到的植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在金属防腐领域中的应用。

23.优选地,金属防腐乳液由植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料、有机溶剂及聚丙烯酸酯乳液质量比为(0.067~0.125):(7.5~14):(15~28)混合配制而成。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明公开了一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,以聚多巴胺改性二硫化钼为模板,在其表面原位生长植酸锌@沸石咪唑酯骨架-8纳米粒子,制备植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。一方面,二硫化钼的大片层结构能够有效地阻挡腐蚀性介质的渗入,延长腐蚀性介质进入金属基底的路径和时间,形成“迷宫效应”,赋予涂层优异的防腐蚀性能;另一方面,二硫化钼的片层结构使植酸锌@沸石咪唑酯骨架-8均匀分布,有效提高了复合涂层的平整性,降低了金属基材的腐蚀速率。此外,二硫化钼表面的植酸锌@沸石咪唑酯骨架-8纳米粒子能够受周围腐蚀性介质的刺激发生裂解,释放出缓蚀剂植酸锌与2-甲基咪唑。2-甲基咪唑上的氮原子含有孤对电子,能够在金属表面吸附成膜或与介质中的某些氧化剂作用形成络合物,较好地抑制金属腐蚀;植酸锌具有强大的螯合能力,可与金属络合,在金属表面形成一层致密的单分子保护膜,从而阻止水、氧气等进入金属基体表面;另外,植酸锌中含有的羟基和磷酸基等活性基团能与有机涂层发生化学作用,使金属表面与有机涂层间产生强烈的粘接能力,具有良好的减缓金属腐蚀的能力。

26.进一步地,采用盐酸多巴胺对二硫化钼表面改性,一方面是为了改善二硫化钼的疏水性能,另一方面是为植酸锌@沸石咪唑酯骨架-8纳米粒子在二硫化钼表面的生长提供反应平台。合适的改性条件能够提高二硫化钼的分散性,同时,也更有利于后期植酸锌@沸石咪唑酯骨架-8纳米粒子的生长。二硫化钼与植酸锌的摩尔比是植酸锌@沸石咪唑酯骨架-8纳米粒子在二硫化钼表面均匀生长的关键。摩尔比过高时,二硫化钼表面生长的植酸锌@沸石咪唑酯骨架-8纳米粒子较少,不能充分发挥作用;摩尔比过低时,二硫化钼表面生长的植酸锌@沸石咪唑酯骨架-8纳米粒子过多而产生团聚,导致植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的尺寸过大,降低其防腐蚀性能。

27.本发明还公开了一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料,是基于上述方法制备的,植酸锌@沸石咪唑酯骨架-8纳米粒子均匀生长在二硫化钼表面,且其在

3.5wt%nacl溶液中具有缓释行为。

28.本发明公开了一种金属防腐乳液,基于上述方法制备的植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料得到的,将植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料引入聚丙烯酸酯乳液中;将上述乳液喷涂于金属表面,干燥后得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。通过这种兼具被动与主动防护功能的纳米复合材料,协同提升了聚丙烯酸酯涂层的防腐蚀性能。与纯聚丙烯酸酯涂层相比,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层具有优异的防腐蚀性能,其在频率为10-2

hz时,阻抗模量提高了4.59个数量级,达到10

7.30

ω

·

cm2。此外,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层的铅笔硬度和附着力也均有所提高。

附图说明

29.图1为植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的sem照片,放大倍数分别为2500倍(a)、30000倍(b);

30.图2为植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在3.5wt%nacl溶液中浸泡3天前后的xrd谱图;

31.图3为聚丙烯酸酯、聚丙烯酸酯/聚多巴胺-二硫化钼、聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合涂层在3.5wt%nacl溶液中的nyquist图;

32.图4为图3中a处的放大图;

33.图5为图4中b处的放大图;

34.图6为聚丙烯酸酯、聚丙烯酸酯/聚多巴胺-二硫化钼、聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合涂层在3.5wt%nacl溶液中的bode图。

具体实施方式

35.下面结合附图对本发明做进一步详细描述:

36.实施例1

37.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

38.(1)将0.5g二硫化钼均匀分散在50ml去离子水与无水乙醇的混合溶液中,采用超声细胞粉碎机对其超声剥离6h。超声结束后,在1500r/min下离心处理,并收集上层悬浮液。然后,将上层悬浮液在40℃下旋蒸,冷冻干燥,得到少层二硫化钼。

39.(2)将0.06g少层二硫化钼在10g无水乙醇中超声分散0.5h,加入20g tris-缓冲溶液后再超声处理0.5h,然后加入0.02g盐酸多巴胺,室温下磁力搅拌12h,最后,离心收集产物,乙醇洗涤3次,50℃下真空干燥6h,即得聚多巴胺改性二硫化钼。

40.(3)将0.02g聚多巴胺改性二硫化钼在6g去离子水中超声分散10min。然后在180r/min机械搅拌下将植酸锌的水溶液缓慢加入,并超声分散30min,再将上述混合溶液缓慢滴加至2-甲基咪唑的水溶液中,滴加时间为0.5h,于30℃下搅拌反应12h。最后,离心收集产物,水洗涤3次,50℃下真空干燥6h,即得植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材

料。植酸锌的水溶液为0.06g植酸锌分散在3g去离子水中,2-甲基咪唑的水溶液为0.9g 2-甲基咪唑分散在30g去离子水中。

41.基于此纳米复合材料制备金属防腐乳液:

42.(4)将0.067g植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在7.5g无水乙醇中超声分散0.5h,然后加入至15.0g聚丙烯酸酯乳液中,于20℃,180r/min下机械搅拌8.0h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液。

43.基于该金属防腐乳液制备防腐涂层:

44.(5)采用喷涂法,将22.567g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液喷涂在预处理后的面积为160cm2的金属基材表面,于70℃下固化干燥10min,然后空气调节16h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。

45.实施例2

46.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

47.(1)将0.8g二硫化钼均匀分散在80ml去离子水与无水乙醇的混合溶液中,采用超声细胞粉碎机对其超声剥离8h。超声结束后,在1800r/min下离心处理,并收集上层悬浮液。然后,将上层悬浮液在45℃下旋蒸,冷冻干燥,得到少层二硫化钼。

48.(2)将0.08g少层二硫化钼在12g无水乙醇中超声分散0.6h,加入25g tris-缓冲溶液后再超声处理0.6h,然后加入0.04g盐酸多巴胺,室温下磁力搅拌20h,最后,离心收集产物,乙醇洗涤3次,55℃下真空干燥8h,即得聚多巴胺改性二硫化钼。

49.(3)将0.04g聚多巴胺改性二硫化钼在8g去离子水中超声分散15min。然后在200r/min机械搅拌下将植酸锌的水溶液缓慢加入,并超声分散40min,再将上述混合溶液缓慢滴加至2-甲基咪唑的水溶液中,滴加时间为0.6h,于40℃下搅拌反应16h。最后,离心收集产物,水洗涤3次,55℃下真空干燥8h,即得植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。植酸锌的水溶液为0.08g植酸锌分散在5g去离子水中,2-甲基咪唑的水溶液为1.6g 2-甲基咪唑分散在34g去离子水中。

50.基于此纳米复合材料制备金属防腐乳液:

51.(4)将0.080g植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在9.0g无水乙醇中超声分散0.6h,然后加入至18.0g聚丙烯酸酯乳液中,于24℃,220r/min下机械搅拌8.5h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液。

52.基于该金属防腐乳液制备防腐涂层:

53.(5)采用喷涂法,将27.750g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液喷涂在预处理后的面积为200cm2的金属基材表面,于75℃下固化干燥15min,然后空气调节18h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。

54.实施例3

55.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

56.(1)将1.2g二硫化钼均匀分散在120ml去离子水与无水乙醇的混合溶液中,采用超

声细胞粉碎机对其超声剥离10h。超声结束后,在2000r/min下离心处理,并收集上层悬浮液。然后,将上层悬浮液在50℃下旋蒸,冷冻干燥,得到少层二硫化钼。

57.(2)将0.10g少层二硫化钼在16g无水乙醇中超声分散0.7h,加入30g tris-缓冲溶液后再超声处理0.8h,然后加入0.06g盐酸多巴胺,室温下磁力搅拌24h,最后,离心收集产物,乙醇洗涤4次,60℃下真空干燥10h,即得聚多巴胺改性二硫化钼。

58.(3)将0.06g聚多巴胺改性二硫化钼在10g去离子水中超声分散20min。然后在240r/min机械搅拌下将植酸锌的水溶液缓慢加入,并超声分散45min,再将上述混合溶液缓慢滴加至2-甲基咪唑的水溶液中,滴加时间为0.8h,于45℃下搅拌反应18h。最后,离心收集产物,水洗涤4次,60℃下真空干燥10h,即得植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。植酸锌的水溶液为0.12g植酸锌分散在7g去离子水中,2-甲基咪唑的水溶液为2.0g 2-甲基咪唑分散在38g去离子水中。

59.基于此纳米复合材料制备金属防腐乳液:

60.(4)将0.090g植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在10.5g无水乙醇中超声分散0.7h,然后加入至21.0g聚丙烯酸酯乳液中,于28℃,250r/min下机械搅拌9.0h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液。

61.基于该金属防腐乳液制备防腐涂层:

62.(5)采用喷涂法,将32.275g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液喷涂在预处理后的面积为240cm2的金属基材表面,于78℃下固化干燥20min,然后空气调节20h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。

63.实施例4

64.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

65.(1)将1.6g二硫化钼均匀分散在160ml去离子水与无水乙醇的混合溶液中,采用超声细胞粉碎机对其超声剥离11h。超声结束后,在2500r/min下离心处理,并收集上层悬浮液。然后,将上层悬浮液在55℃下旋蒸,冷冻干燥,得到少层二硫化钼。

66.(2)将0.12g少层二硫化钼在20g无水乙醇中超声分散0.8h,加入40g tris-缓冲溶液后再超声处理0.9h,然后加入0.08g盐酸多巴胺,室温下磁力搅拌30h,最后,离心收集产物,乙醇洗涤5次,65℃下真空干燥11h,即得聚多巴胺改性二硫化钼。

67.(3)将0.08g聚多巴胺改性二硫化钼在12g去离子水中超声分散25min。然后在280r/min机械搅拌下将植酸锌的水溶液缓慢加入,并超声分散50min,再将上述混合溶液缓慢滴加至2-甲基咪唑的水溶液中,滴加时间为1.2h,于55℃下搅拌反应20h。最后,离心收集产物,水洗涤4次,65℃下真空干燥11h,即得植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。植酸锌的水溶液为0.16g植酸锌分散在9g去离子水中,2-甲基咪唑的水溶液为2.4g 2-甲基咪唑分散在40g去离子水中。

68.基于此纳米复合材料制备金属防腐乳液:

69.(4)将0.105g植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在12.5g无水乙醇中超声分散0.8h,然后加入至24.0g聚丙烯酸酯乳液中,于32℃,270r/min下机械搅拌9.5h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液。

70.基于该金属防腐乳液制备防腐涂层:

71.(5)采用喷涂法,将37.867g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液喷涂在预处理后的面积为270cm2的金属基材表面,于80℃下固化干燥25min,然后空气调节22h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。

72.实施例5

73.一种植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的制备方法,包括如下步骤:

74.(1)将2.0g二硫化钼均匀分散在200ml去离子水与无水乙醇的混合溶液中,采用超声细胞粉碎机对其超声剥离12h。超声结束后,在3000r/min下离心处理,并收集上层悬浮液。然后,将上层悬浮液在60℃下旋蒸,冷冻干燥,得到少层二硫化钼。

75.(2)将0.15g少层二硫化钼在24g无水乙醇中超声分散1.0h,加入50g tris-缓冲溶液后再超声处理1.0h,然后加入0.1g盐酸多巴胺,室温下磁力搅拌36h,最后,离心收集产物,乙醇洗涤5次,70℃下真空干燥12h,即得聚多巴胺改性二硫化钼。

76.(3)将0.10g聚多巴胺改性二硫化钼在15g去离子水中超声分散30min。然后在300r/min机械搅拌下将植酸锌的水溶液缓慢加入,并超声分散60min,再将上述混合溶液缓慢滴加至2-甲基咪唑的水溶液中,滴加时间为1.5h,于60℃下搅拌反应24h。最后,离心收集产物,水洗涤5次,70℃下真空干燥12h,即得植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料。植酸锌的水溶液为0.20g植酸锌分散在10g去离子水中,2-甲基咪唑的水溶液为2.8g 2-甲基咪唑分散在45g去离子水中。

77.基于此纳米复合材料制备金属防腐乳液:

78.(4)将0.125g植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在14.0g无水乙醇中超声分散1.0h,然后加入至28.0g聚丙烯酸酯乳液中,于35℃,300r/min下机械搅拌10h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液。

79.基于该金属防腐乳液制备防腐涂层:

80.(5)采用喷涂法,将42.125g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合乳液喷涂在预处理后的面积为320cm2的金属基材表面,于85℃下固化干燥30min,然后空气调节24h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。

81.对上述实施例制备的植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的性能进行研究,以实施例1为例,图1为采用实施例1制备的植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料的sem照片,从图1中可以看出,植酸锌@沸石咪唑酯骨架-8纳米粒子成功生长在二硫化钼片层表面。

82.图2为实施例1制备的植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料在3.5wt%nacl溶液中浸泡3天前后的xrd谱图,从图2中可以看出,在3.5wt%nacl溶液中浸泡3天后,xrd谱图中植酸锌@沸石咪唑酯骨架-8纳米粒子的晶型结构被破坏。此外,10

°

左右处出现了植酸锌的衍射峰,表明植酸锌被成功释放出来。

83.图3、图4、图5和图6为聚丙烯酸酯、聚丙烯酸酯/聚多巴胺-二硫化钼、聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐

蚀涂层在3.5wt%nacl溶液中的nyquist图和bode图。从图3、图4、图5和图6中可以看出,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层的半圆弧直径最大,阻抗模量最高,防腐蚀性能最好。与纯聚丙烯酸酯涂层相比,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层在频率为10-2

hz时,阻抗模量提高了4.59个数量级,高达10

7.30

ω

·

cm2。

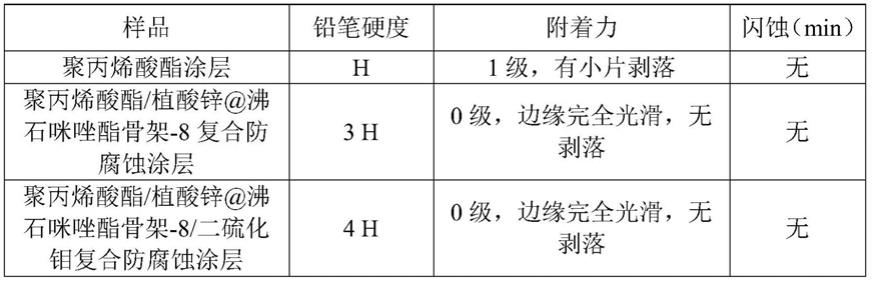

84.聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层的物理性能见表1所示,从表1中可以看出,复合防腐蚀涂层的物理性能均有所提高。

85.表1聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层的物理性能

[0086][0087]

综上所述,利用本发明方法制备金属防腐乳液,1)采用液相剥离法对二维层状材料二硫化钼进行剥离;2)采用聚多巴胺对剥离后的二硫化钼进行表面改性;3)以聚多巴胺改性二硫化钼为模板,在其表面原位生长以缓蚀剂植酸锌为锌源、2-甲基咪唑为配体的植酸锌@沸石咪唑酯骨架-8纳米粒子;4)将植酸锌@沸石咪唑酯骨架-8/二硫化钼纳米复合材料引入聚丙烯酸酯乳液中;5)将上述乳液喷涂于金属表面,干燥后得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层。与纯聚丙烯酸酯涂层相比,采用本发明所制备的聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8/二硫化钼复合防腐蚀涂层在频率为10-2

hz时,其阻抗模量可提高4.59个数量级,达到10

7.30

ω

·

cm2,具有优异的防腐蚀性能。

[0088]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。