1.本发明涉及一种基于丝-粉联合的激光金属梯度增材制造装置,属于激光增材制造技术领域。

背景技术:

2.增材制造(am,又称3d打印、材料累加制造、快速原型、分层制造或实体自由制造)基于离散-堆积原理,利用三维模型将材料逐层累加实现直接成形的新技术,为航空、航天、航海及国防军工提供了一种绿色、高效、柔性、低成本的新技术,am是目前材料和制造科学领域中非常活跃的研究领域。目前,聚合物大面积增材制造(baam)在大型结构上已经得到了证明,但金属合金的增材制造仍然具有极大的挑战性,金属增材制造工艺主要有激光选区熔化(slm)、电子束选区融化(ebm)、激光熔粉沉积(lmd),电子束熔丝沉积(ebf)、电弧熔丝沉积(waam),都是单独送粉或送丝激光熔覆。但是合金粉末利用率低且合金粉末极易因氧化导致涂层致密性较差,并且粉末价格昂贵,极大地限制了其在工业中的大范围应用;丝材又受其成分配比固定的影响,严重的制约丝材的应用范围。针对上述问题,本发明提出了丝-粉联合增材制造的概念。

3.目前,随着增材制造在航天、航空、航海领域的广泛应用,普通的熔覆材料已经不足以应付未来可能出现的局面,因此需要提出一种更为优质的熔覆材料。梯度材料又称为功能梯度材料基于仿生材料提出,是通过改变其组成成分、微观组织或结构来实现材料性能沿单个方向或多个方向的均匀转变。增材制造离散-堆积的工艺特点使得其被认为是制造梯度材料最高效、最具有发展潜力的技术。目前常见的梯度功能材料,多数是材料成分沿垂直熔覆层方向梯度变化,但实际在大型金属构件的梯度功能材料制备过程中,需要每层熔覆层成分连续变化。

4.因此,迫切需要提出一种操作简单、材料利用率大、成本低廉且高效的梯度功能材料制备装置,通过对梯度功能材料增材制造过程中热源、材料的连续动态调配,实现沿熔覆层成形路径方向材料成分梯度连续变化。

技术实现要素:

5.本发明旨在提供一种基于丝-粉联合的激光金属梯度增材制造装置,涉及激光增材制造技术领域,以解决现有技术中单独送粉时受离焦波动的影响,粉束汇聚性差造成粉末的利用率较低且未熔的金属粉末黏附于成形件严重影响成形效果;单独送丝时丝材极难形成稳定的“液桥”过渡形式且丝材成分配比固定无法适应复杂的试验需求等的问题。

6.本发明提供的一种基于丝-粉联合的激光金属梯度增材制造装置,用于对基材进行增材制造,该装置包括中央集成控制机构、连续光纤激光器、激光熔覆喷头、第一送料机构、第二送料机构、机器人、保护气机构、冷却水机构、辅助显示组件;第一送料机构为送粉机构,第二送料机构为送丝机构;所述基材放置在操作平台表面,所述中央集成控制机构电连接连续光纤激光器,

所述的第一送料机构、第二送料机构、机器人、保护气机构、冷却水机构、辅助显示组件根据试验过程中对各机构的需求,通过人机界面分时序地传输给各机构控制信号:所述冷却水机构启动(最先进入最后退出),所述机器人带动激光熔覆喷头进入预设初始位置,所述保护气机构、所述第二送料机构、第一送料机构收到数字控制信号进入工作状态,所述连续光纤激光器同时接收到数字信号和某一数值的模拟量信号后激光使能,机器人带动熔覆头按预设路径完成整个熔覆过程。

7.进一步地,所述中央集成控制机构包括工业电脑、控制器、人机界面、辅助显示组件,工业电脑中装载3d打印软件(cad、3dxpert),控制器中加载时序控制系统,在人机界面输入信息,通过控制器输出信号,从而控制整个装备进行增材制造;通过3d打印软件(cad、3dxpert)对所需要增材制造试样进行切片、分层进而生成运动g码,然后运动g码传输到机器人控制器,机器人运动,然后通过人机界面时序控制系统实时地、时序地直接或间接控制时序控制连续光纤激光器、第一送料机构、第二送料机构、机器人、保护气机构、冷却水机构一起联动完成增材制造。

8.进一步地,所述连续光纤激光器为配有qbh接头的、标称波长1070nm的二极管泵浦掺镱光纤激光器,具有卓越的光束质量、高品质的光纤输出。

9.进一步地,所述激光熔覆喷头为光内同轴送粉熔覆喷头,激光束直接接触所述激光熔覆喷头的光学组件,但因其直接接触激光束,不宜用低温冷却水冷却,因此用常温冷却水对激光熔覆喷头进行循环冷却处理。优选地,所述激光熔覆喷头为四路同时送粉,保证了送粉的均匀性,有利于获得成形优良的涂层;且内置ccd监测模块,所述ccd监测模块可通过辅助显示组件实时反馈增材制造过程中熔池的状态。

10.进一步地,所述第一送料机构包括双管载气送粉器、送粉软管,由送粉软管连接送粉器和激光熔覆喷头,并在送粉软管、气流的传输下将粉末送至激光熔覆喷头。所述双管载气送粉器一路输送金属或合金粉末,一路输送陶瓷粉末;所述双管载气送粉器与送粉软管直接机械连接将粉末输送至激光熔覆喷头,在气流作用下到达基材表面。

11.进一步地,所述第二送料机构包括具有多种送丝模式的送丝机、与送丝机相连的送丝软管、与送丝软管相连的送丝嘴、多维调节机构,所述送丝机具有连续送丝、断续送丝、脉冲送丝三种送丝功能,所述送丝嘴将金属焊丝从激光熔覆喷头侧面经热感应装置对金属焊丝预热后送入基材表面。

12.所述第二送料机构的多维调节机构包括x、y、z三维轴向的调节件,其中y轴向调节件与x、z调节件相连接,y轴向调节件包括水平的固定卡槽,卡在固定卡槽内的y轴向斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现y轴方向的移动,z轴向调节件包括与y轴向斜齿滑块固定连接的竖直固定卡槽,卡于竖直固定卡槽内的斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现z轴方向的移动,x轴向调节件包括与z轴向斜齿滑块固定连接的水平固定卡槽,卡于x轴水平固定卡槽内的斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现x轴方向的移动旋钮调节,在x轴向滑块末端装有一环形卡箍,送丝嘴套在卡箍内通过调节卡箍直径将送丝嘴固定在调节机构上。

13.该调节机构具有三个可调维度:y轴向调节第一维度、z轴向调节第二维度、x轴向调节第三维度,通过第一维度调节送丝嘴的左右偏置量,第二维度调节送丝嘴的上下偏置量,第三维度调节送丝嘴的前后偏置量。最终通过调节所述的第一、第二、第三维度,使得所

述金属焊丝、所述合金粉末、所述激光束满足试验的需求。

14.进一步地,所述金属焊丝直径为0.8mm-1.2mm,在进入熔池前,进行电感线圈预热(100℃-800℃)。

15.进一步地,所述送粉软管为防静电软管,所述金属粉末粒度为20-200

µ

m,所述陶瓷粉末粒度为40-60

µ

m。

16.进一步地,所述机器人为六轴焊接机器人,垂直关节6自由度,包括三个基本轴(j1、j2、j3)、三个手臂轴(j4、j5、j6)。

17.所述冷却水机构,选用光纤激光器专用风冷水冷机,低温冷却水通入激光器,常温冷却水通入激光熔覆喷头。

18.优选地,所述保护气机构包括dc24v气路电磁阀、dc24v固态继电器、氩气瓶。所述dc24v固态继电器通过人机界面控制,进而间接控制dc24v气路电磁阀实现气路的自动控制;所述dc24v固态继电器与dc24v气路电磁阀电连接,接通过控制机构的指令来控制气流的通断。氩气瓶、0.35mpa减压阀、dc24v气路电磁阀、激光熔覆喷头机械连接完成保护气的气流通路。优选地,所述各个机构的正常工作运转,都通过dc24v指示灯反馈。

19.本发明提供了上述基于丝-粉联合的激光金属梯度增材制造装置的使用方法,包括以下内容:中央集成控制机构通过控制器,将装置各个机构电连接汇集,所述中央集成控制机构装载时序控制系统,包括时序程序和控制程序,并通过严格的时序指令控制各机构的运行顺序,通过精确地控制指令控制各机构按指令运行;根据送料的不同物化性质调控所述连续光纤激光器的激光功率、所述第一、第二送料机构的送料速率,以获得连续可靠的垂直梯度或水平梯度功能材料;所述连续光纤激光器经内部激光发生模块发射出激光束,经光纤传输和激光熔覆喷头中准直、聚焦照射到基材表面形成光斑,所述机器人的手臂轴j6轴带动所述激光熔覆喷头、第一送料机构和第二送料机构,并根据试验要求通过所述中央集成控制系统的计算机辅助模块规划空间三维的运动路径,所述第一送料机构将合金粉末和陶瓷粉末经送粉软管输送到激光熔覆喷头,所述第二送料机构通过送丝软管将金属焊丝输送光斑,所述保护气机构将气体输送至第一送料机构和激光熔覆喷头,所述冷却水机构通过冷水机工作将低温冷却水输送至激光器、常温冷却水输送至激光熔覆喷头进行冷却保护。所述连续光纤激光器内部激光发生模块持续不断地输出高功率激光束时发散出大量的热,使得激光器温度升高,激光器在较高温度下持续运行会加速老化、增加阈值电流并降低效率,因此必须用低温冷却水对所述连续光纤激光器进行循环冷却处理。本发明通过中央集成控制机构对第一、第二送料机构进行连续动态地时序控制,获得元素成分动态变化的熔覆层。

20.本发明的有益效果:(1)本发明中连续光纤激光器的激光使能与第二送料机构的送丝模式可脉冲同步,避免了增材制造过程中热输入不稳定的现象。

21.(2)本发明的中央集成控制机构通过严格的时序控制功能可以实现粉末、丝材的自调节动态送料比例,在熔覆层获得优质的垂直梯度和水平梯度功能材料。

22.(3)本发明中通过设置热丝机构,避免了激光束在扫描所述金属焊丝时消耗过多能量,造成熔覆涂层与基体搭接处出现未熔透、裂纹等缺陷的产生。

附图说明

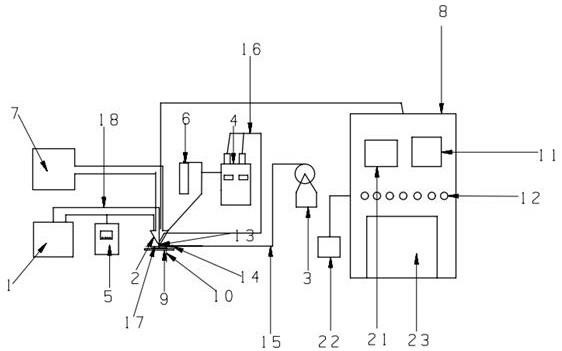

23.图1为本发明基于丝-粉联合的激光金属梯度增材制造装置各设备联动示意图;图2为本发明进行第一层增材制造示意图;图3为本发明进行多层增材制造示意图;图4为本发明垂直梯度功能材料横截面示意图;图5为本发明水平梯度功能材料纵截面示意图;图6为第一送料机构的结构示意图;图7为第二送料机构的结构示意图。

24.图中:1-连续光纤激光器、2-激光熔覆喷头、3-第二送料机构、4-第一送料机构、5-冷却水机构、6-保护气机构、7-机器人、8-中央集成控制机构、9-基体、10-金属粉末、11-辅助显示组件、12-dc24v指示灯、13-激光束、14-送丝嘴、15-送丝软管、16-送粉软管、17-金属焊丝、18-光纤、19-热感应装置、20-三维调节机构、21-工业电脑、22-人机界面、23-控制器、24-送丝机、25-双管载气送粉器。

具体实施方式

25.下面结合附图和具体实施方式对本发明作进一步说明。下述实例仅为本发明的优选技术方案,并不用于对本发明进行任何限制,对于本领域技术人员而言,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

26.本发明提供了一种基于丝-粉联合的激光金属梯度增材制造装置,用于对基材进行增材制造,该装置包括中央集成控制机构8、连续光纤激光器1、激光熔覆喷头2、第一送料机构4、第二送料机构3、机器人7、保护气机构6、冷却水机构5;第一送料机构4为送粉机构,第二送料机构3为送丝机构;所述基材放置在操作平台表面,所述中央集成控制机构8电连接连续光纤激光器1,所述的第一送料机构4、第二送料机构3、机器人7、保护气机构6、冷却水机构5、辅助显示组件11根据试验过程中对各机构的需求,通过人机界面分时序地传输给各机构控制信号:所述冷却水机构5启动(最先进入最后退出),所述机器人7带动激光熔覆喷头2进入预设初始位置,所述保护气机构6、所述第二送料机构3、第一送料机构4收到数字控制信号进入工作状态,所述连续光纤激光器1同时接收到数字信号和某一数值的模拟量信号后激光使能,机器人7带动熔覆头按预设路径完成整个熔覆过程。

27.所述连续光纤激光器1在内部的激光发生模块产生激光经长光纤18传输并通过激光熔覆头2内部的准直和聚焦照射到工作区域,所述激光熔覆喷头2与第一送料机构4相连接固定在机器人手臂轴j6,并将金属粉末10通过送粉软管经激光熔覆喷头2传输至所述基材表面,所述第二送料机构固定在机器人手臂轴j6,并将金属焊丝17通过送丝软管15输送至所述激光熔覆喷头侧面,所述机器人7带动激光熔覆喷头2和第二送料机构3完成增材制造过程,所述保护气机构6通过pu软管输送至第一送料机构4和激光熔覆喷头进气口,所述冷却水机构5通过水管输送将低温冷却水输送至激光器激光发生模块,常温冷却水水输送至激光熔覆喷头,所述辅助显示组件将增材制造过程呈现出来。

28.进一步地,所述中央集成控制机构8包括工业电脑、控制器、人机界面、辅助显示组

件,在工业电脑中装载3d打印软件(cad、3dxpert),控制器中加载时序控制系统,在人机界面输入信息,通过控制器输出信号,从而控制整个装备进行增材制造;通过计算机辅助软件(cad、3dxpert)对所需要增材制造试样进行切片、分层进而生成运动g码,然后运动g码传输道机器人控制器,机器人运动,然后通过人机界面时序控制系统实时地、时序地直接或间接控制时序控制连续光纤激光器、第一送料机构、第二送料机构、机器人、保护气机构、冷却水机构一起联动完成增材制造,并将熔覆过程中熔池状态在辅助显示组件中显示。

29.进一步地,所述连续光纤激光器为配有qbh接头的、标称波长1070nm的二极管泵浦掺镱光纤激光器,具有卓越的光束质量、高品质的光纤输出。

30.进一步地,所述激光熔覆喷头为光内同轴送粉熔覆喷头,激光束直接接触所述激光熔覆喷头的光学组件,但因其直接接触激光束,不宜用低温冷却水冷却,因此用常温冷却水对激光熔覆喷头进行循环冷却处理。优选地,所述激光熔覆喷头为四路同时送粉,保证了送粉的均匀性,有利于获得成形优良的涂层;且内置ccd监测模块,所述ccd监测模块可通过辅助显示组件实时反馈增材制造过程中熔池的状态。

31.进一步地,所述第一送料机构包括双管载气送粉器、送粉软管16,由送粉软管16连接送粉器和激光熔覆喷头2,并在送粉软管16、气流的传输下将粉末送至激光熔覆喷头2。所述双管载气送粉器一路输送金属或合金粉末,一路输送陶瓷粉末;所述双管载气送粉器与送粉软管直接机械连接将粉末输送至激光熔覆喷头2,在气流作用下粉末经送粉软管16、激光熔覆喷头2到达基材表面,与经过三维调节机构20三维地精准调节后的金属焊丝17耦合,并以激光束13为热源,在基体表面进行激光熔覆。如图5所示。进一步地,所述第二送料机构包括具有多种送丝模式的送丝机24、与送丝机相连的送丝软管15、与送丝软管15相连的送丝嘴14、多维调节机构,所述送丝机具有连续送丝、断续送丝、脉冲送丝三种送丝功能,所述送丝嘴14经过三维调节机构20三维地精准调节位姿后将经过热感应装置19预热的金属焊丝17从激光熔覆喷头2的一侧送入基材表面,与粉束、激光束耦合,并以激光束为热源完成基体表面的激光熔覆。如图6所示。

32.所述第二送料机构的多维调节机构包括x、y、z三维轴向的调节件,其中y轴向调节件与x、z调节件相连接,y轴向调节件包括水平的固定卡槽,卡在固定卡槽内的y轴向斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现y轴方向的移动,z轴向调节件包括与y轴向斜齿滑块固定连接的竖直固定卡槽,卡于竖直固定卡槽内的斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现z轴方向的移动,x轴向调节件包括与z轴向斜齿滑块固定连接的水平固定卡槽,卡于x轴水平固定卡槽内的斜齿滑块,并通过带有斜齿轮的调节旋钮与斜齿滑块啮合实现x轴方向的移动旋钮调节,在x轴向滑块末端装有一环形卡箍,送丝嘴套在卡箍内通过调节卡箍直径将送丝嘴固定在调节机构上。

33.该调节机构具有三个可调维度:y轴向调节第一维度、z轴向调节第二维度、x轴向调节第三维度,通过第一维度调节送丝嘴的左右偏置量,第二维度调节送丝嘴的上下偏置量,第三维度调节送丝嘴的前后偏置量。最终通过调节所述的第一、第二、第三维度,使得所述金属焊丝、所述合金粉末、所述激光束满足试验的需求。

34.进一步地,所述金属焊丝直径为0.8mm-1.2mm,在进入熔池前,进行电感线圈预热(100℃-800℃)。

35.进一步地,所述送粉软管为防静电软管,所述金属粉末粒度为20-200

µ

m,所述陶瓷

粉末粒度为40-60

µ

m。

36.进一步地,所述机器人为六轴焊接机器人,垂直关节6自由度,包括三个基本轴(j1、j2、j3)、三个手臂轴(j4、j5、j6)。

37.所述冷却水机构,选用光纤激光器专用风冷水冷机,低温冷却水通入激光器,常温冷却水通入激光熔覆喷头。

38.优选地,所述保护气机构包括dc24v气路电磁阀、dc24v固态继电器、氩气瓶。所述dc24v固态继电器通过人机界面控制,进而间接控制dc24v气路电磁阀实现气路的自动控制;所述dc24v固态继电器与dc24v气路电磁阀电连接,接通过控制机构的指令来控制气流的通断。氩气瓶、0.35mpa减压阀、dc24v气路电磁阀、激光熔覆喷头机械连接完成保护气的气流通路。优选地,所述各个机构的正常工作运转,都通过dc24v指示灯反馈。

39.本发明提供了上述基于丝-粉联合的激光金属梯度增材制造装置的使用方法,包括以下内容:中央集成控制机构通过控制器,将装置各个机构电连接汇集,所述中央集成控制机构装载时序控制系统,包括时序程序和控制程序,并通过严格的时序指令控制各机构的运行顺序,通过精确地控制指令控制各机构按指令运行;根据送料的不同物化性质调控所述连续光纤激光器的激光功率、所述第一、第二送料机构的送料速率,以获得连续可靠的垂直梯度或水平梯度功能材料;所述连续光纤激光器经内部激光发生模块发射出激光束,经光纤传输和激光熔覆喷头中准直、聚焦照射到基材表面形成光斑,所述机器人的手臂轴j6轴带动所述激光熔覆喷头、第一送料机构和第二送料机构,并根据试验要求通过所述中央集成控制系统的计算机辅助模块规划空间三维的运动路径,所述第一送料机构将合金粉末和陶瓷粉末经送料软管输送到激光熔覆喷头,所述第二送料机构通过送丝软管将金属焊丝输送至光斑,所述保护气机构将气体输送至第一送料机构和激光熔覆喷头,所述冷却水机构通过冷水机工作将低温冷却水输送至激光器、常温冷却水输送至激光熔覆喷头进行冷却保护。

40.参见图1所示,基于丝-粉联合的激光金属梯度增材制造装置的联动示意图,接通集成电源,启动各设备,在人机界面22设定试验参数并通过控制器23发出时序控制信号,各设备根据时序信号互相联动完成熔覆过程。时序流程如下:冷却水机构5启动(最先进入最后退出),机器人7带动激光熔覆喷头2进入预设初始位置,dc24v气路电磁阀(保护气机构6)、第二送料机构3、第一送料机构4收到数字控制信号进入工作状态,连续光纤激光器1同时接收到数字信号和某一数值的模拟量后激光使能并按照设定能量输出,机器人7带动激光熔覆喷头2按工业电脑21装载的(3d打印软件(cad、3dxpert))预设的路径完成丝-粉联合的激光金属增材制造过程,在整个试验过程中,dc24v指示灯12指示各设备的运行状态,且在辅助显示组件11中熔池状态实时显示。

41.图2示出了第一层增材制造过程,单独送粉增材制造的流程为:所述中央集成控制机构8控制所述第一送料机构4、所述连续光纤激光器1将金属粉末10和激光束13通过所述激光熔覆喷头2输送到达基体9表面,在人机界面22设定实验参数并通过控制器23发出控制信号,控制机器人7按工业电脑21装载的(3d打印软件(cad、3dxpert))规划的路径移动,完成增材制造过程。

42.单独送丝增材制造的流程为:所述中央集成控制机构8控制所述第二送料机构3将

金属焊丝17经热丝装置后从旁轴进入熔池,所述连续光纤激光器1发射激光束13通过所述激光熔覆喷头2照射到基体表面9,并控制机器人7按规划路径移动,完成增材制造过程。

43.图3示出了多层增材制造的过程,是丝-粉联合(同轴送粉,旁轴送丝)增材制造,所述中央集成控制机构8控制所述第一送料机构4、所述连续光纤激光器1将金属粉末10和激光束13通过所述激光熔覆喷头2到达基体9,同时所述中央集成控制机构8控制所述第二送料机构3通过调节固定装置,使得所述金属焊丝17经送丝软管15、热丝装置19后从旁轴进入熔池,并控制机器人7按规划路径移动,完成丝-粉联合增材制造过程。

44.图4示出了垂直梯度功能材料横截面图,第一层涂层为合金粉末,第二层涂层为金属焊丝,第三层涂层为陶瓷粉末,第四层涂层为金属焊丝,第五层涂层为合金粉末,以此规律递进进行垂直梯度材料增材制造。此外,还可以对合金粉末、金属焊丝、陶瓷粉末通过调配成分比例的方式根据基体性能进行垂直梯度功能材料的增材制造。

45.图5示出了水平梯度功能材料纵截面图,为同一熔覆层以金属焊丝-合金粉末-陶瓷粉末的送料顺序连续动态的输送,以此规律获得水平梯度功能材料增材制造。中央集成控制机构通过严格的时序控制,使得连续光纤激光器、第一送料机构、第二送料机构分时序的进入工作状态,并根据熔池的状态自动调节连续光纤激光器功率,第一、第二送料机构的送料速率,高效、优质地完成水平梯度功能材料增材制造。此外,还可以对合金粉末、金属焊丝、陶瓷粉末通过排列组合的方式根据基体性能进行水平梯度功能材料的增材制造。