1.本发明属于精炼铬铸铁技术领域,具体涉及一种精炼高纯净铬26超高铬铸铁材料装置及其应用。

背景技术:

2.铬系铸铁材料(包括铬3低铬铸铁材料、铬9中铬铸铁材料、铬15高铬铸铁材料、铬26超高铬铸铁材料)是目前国内外应用十分广泛的耐磨材料之一,已广泛应用于建筑、矿山、冶金、电力等行业。

3.赵亚忠和朱保钢分别在论文《超高铬抗磨损耐腐蚀铸铁的研制及应用》和《耐蚀抗磨新型铸铁材料的研究及应用》中给出了这种铸铁材料的成分,其主要化学成分是:碳1.65-2.5%、硅0.7-2.4%、锰2.0-3.5%、铬30-40%、钼<3.0%、镍<3.0%、铜<2.0%,采用专门的细化剂和低温快浇工艺减少铸造时出现裂纹缺陷,材料在使用前进行退火处理(750-870℃保温3-8h),材料的硬度hrc在39-50之间,冲击功在5.0-8.0j/cm2之间。

4.然而存在着材料的硬度hrc降低的问题,因此如何进一步优化工艺,提高铬26超高铬铸铁材料的洛氏硬度值hrc。

技术实现要素:

5.本发明提供一种精炼高纯净铬26超高铬铸铁材料装置及其应用,以解决如何利用精炼铬铸铁材料装置,进一步优化工艺,制备高纯净铬26超高铬铸铁材料的问题。

6.为解决以上技术问题,本发明采用以下技术方案:

7.一种精炼高纯净铬26超高铬铸铁材料装置,包括:炉壳、炉衬、炉壁层、底座、气体扩散器、透气砖、进气管、活接头、炉体保护触头、触头保护器、导线,所述炉壳包裹着炉衬,所述炉衬外表面设置有炉壁层,所述炉壳的底部设置有底座,所述底座上方设置有气体扩散器和透气砖,所述透气砖包裹着气体扩散器,所述进气管与气体扩散器连接,所述活接头与进气管衔接并固定于底座上,所述炉体保护触头镶嵌于炉衬内,所述触头保护器与炉体保护触头通过导线相连;所述炉壁层的厚度为0.8-2.2cm;所述进气管的内径为0.3-0.6cm。

8.进一步地,所述炉壁层为耐高温的合成材料层。

9.进一步地,所述耐高温的合成材料层由碳化硅、氧化铝金刚砂及硅铁材料制成。

10.进一步地,所述进气管为耐压橡胶管。

11.进一步地,所述炉体保护触头采用无磁钢材料制成。

12.进一步地,所述炉体保护触头设置有6个。

13.本发明还提供一种精炼高纯净铬26超高铬铸铁材料装置的应用,包括以下步骤:

14.(1)打结坩埚:将透气砖按要求安装在精炼高纯净铬26超高铬铸铁材料装置底部,然后使用炉衬材料和模具打结坩埚,干燥烧结;

15.(2)根据装置容积大小设计制造气体扩散器;

16.(3)将气体扩散器安装在装置底部中心,装置的进气管连接好流量调节器、减压

阀、氦气瓶;

17.(4)准备材料:按铬铸铁的化学成分要求,称量好熔炼铬铸铁的各种材料,备用;

18.(5)加料熔炼:将准备好的原材料逐步投入装置中熔炼,当铬铸铁料熔化形成熔池时,即铬铸铁水覆过炉底28.9cm以上时,开始打开流量调节器吹注氦气,氦气经过透气砖参与铬铸铁水熔炼过程,随着熔炼继续,吹氦气的流量随着铬铸铁水的增加而增加,具体控制过程如下:前10-14min,吹氦气压力控制在6.3-6.5kg/cm2,氦气流量控制在16.2-17.3l/min;第15-21min,吹氦气压力控制在6.6-6.9kg/cm2,氦气流量控制在17.2-17.4l/min;第22-31min,吹氦气压力控制在7.0-7.2kg/cm2,氦气流量控制在17.5-17.7l/min;在第32min开始时,向铬铸铁水表面覆盖造渣剂,添加量为0.76-0.81kg/吨铬铸铁;第32-53min,吹氦气压力控制在6.4-6.7kg/cm2,氦气流量控制在16.7-17.3l/min;直至炉料熔清,取样分析炉内成份;

19.(6)调整化学成分:根据取样分析结果,计算和加入调整材料至全部熔化;

20.(7)装置内镇静:装置内铬铸铁液达到要求温度后停电镇静,继续吹氦气,使铬铸铁液均温均质,杂质、气体充分上浮,与液面造渣剂结合;

21.(8)控温出钢:控制温度,出钢后经浇注、退火、淬火,制得高纯净铬26超高铬铸铁材料,采用光谱分析,所述的高纯净铬26超高铬铸铁材料,按质量百分含量计,包括以下成分:23.08-27.73%的cr、2.61-2.98%的c、0.52-0.85%的si、0.76-1.34%的mn、0.32-0.48%的cu、0.15-0.64%的mo、o元素含量≤0.00101%、h元素含量≤0.00028%,其它微量元素含量≤0.51%,余量为fe。

22.本发明具有以下有益效果:

23.(1)本发明设计的精炼高纯净铬26超高铬铸铁材料装置具有以下有益效果:

24.1)本发明通过去除炉盖,可以达到如下效果:1)可以保证在正常大气压条件下达到铬26超高铬铸铁材料净化处理要求;2)有利于实时监测炉体温度;3)操作简单有效;4)减少配套机械装置,结构简单化,降低设备成本。

25.2)本发明通过增加设置炉衬保护装置,可以达到如下效果:1)可以检测铬26超高铬铸铁材料净化处理过程中惰性气体给炉衬的冲刷程度,从而选择较佳的惰性气体压力和流量,节约成本;2)可以精准控制炉衬的使用寿命,当炉底由于高温铬26超高铬铸铁水造成的熔蚀点触碰到感应触头时,预警炉衬寿命已至,需更换炉衬;3)可以有效保护炉体及整套电炉控制系统,当熔化的铬26超高铬铸铁水渗出炉衬与炉壳导通时,触头保护器开启,及时关闭熔体总电源,避免穿炉事故发生。

26.(2)本发明通过利用精炼铬铸铁材料装置,进一步优化工艺,有效降低了铬26超高铬铸铁中的氢和氧含量,获得了高纯净铬26超高铬铸铁材料,提高了洛氏硬度值,可满足建筑、矿山、冶金、电力等行业的应用需求。

附图说明

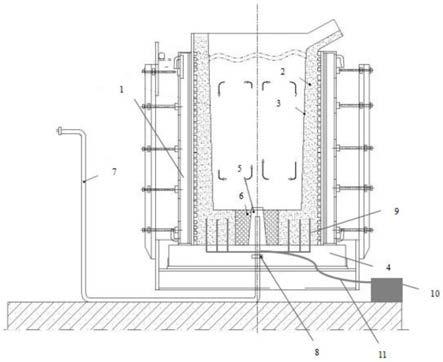

27.图1为本发明精炼高纯净铬26超高铬铸铁材料装置结构示意图。

具体实施方式

28.为便于更好地理解本发明,通过以下实施例加以说明,这些实施例属于本发明的

保护范围,但不限制本发明的保护范围。

29.(一)设计精炼高纯净铬26超高铬铸铁材料装置

30.实施例1

31.如图1所示,一种精炼高纯净铬26超高铬铸铁材料装置,包括:炉壳1、炉衬2、炉壁层3、底座4、气体扩散器5、透气砖6、进气管7、活接头8、炉体保护触头9、触头保护器10、导线11,所述炉壳1包裹着炉衬2,所述炉衬2外表面设置有炉壁层3,所述炉壳1的底部设置有底4座,所述底座4上方设置有气体扩散器5和透气砖6,所述透气砖6包裹着气体扩散器5,所述进气管7与气体扩散器5连接,所述活接头8与进气管7衔接并固定于底座4上,所述炉体保护触头9、触头保护器10、导线11组成炉衬保护装置,所述炉体保护触头9镶嵌于炉衬2内,所述触头保护器10与炉体保护触头9通过导线11相连。

32.所述炉壁层3为耐高温的合成材料层。

33.所述耐高温的合成材料层由碳化硅、氧化铝金刚砂及硅铁材料制成。

34.所述耐高温的合成材料层厚度为1cm。

35.所述进气管7为耐压橡胶管。

36.所述耐压橡胶管的内径为0.3cm。

37.所述炉体保护触头采用无磁钢材料制成。

38.所述炉体保护触头设置有6个。

39.实施例2

40.如图1所示,一种精炼高纯净铬26超高铬铸铁材料装置,包括:炉壳1、炉衬2、炉壁层3、底座4、气体扩散器5、透气砖6、进气管7、活接头8、炉体保护触头9、触头保护器10、导线11,所述炉壳1包裹着炉衬2,所述炉衬2外表面设置有炉壁层3,所述炉壳1的底部设置有底4座,所述底座4上方设置有气体扩散器5和透气砖6,所述透气砖6包裹着气体扩散器5,所述进气管7与气体扩散器5连接,所述活接头8与进气管7衔接并固定于底座4上,所述炉体保护触头9、触头保护器10、导线11组成炉衬保护装置,所述炉体保护触头9镶嵌于炉衬2内,所述触头保护器10与炉体保护触头9通过导线11相连。

41.所述炉壁层3为耐高温的合成材料层。

42.所述耐高温的合成材料层由碳化硅、氧化铝金刚砂及硅铁材料制成。

43.所述耐高温的合成材料层厚度为1.5cm。

44.所述进气管7为耐压橡胶管。

45.所述耐压橡胶管的内径为0.4cm。

46.所述炉体保护触头采用无磁钢材料制成。

47.所述炉体保护触头设置有6个。

48.实施例3

49.如图1所示,一种精炼高纯净铬26超高铬铸铁材料装置,包括:炉壳1、炉衬2、炉壁层3、底座4、气体扩散器5、透气砖6、进气管7、活接头8、炉体保护触头9、触头保护器10、导线11,所述炉壳1包裹着炉衬2,所述炉衬2外表面设置有炉壁层3,所述炉壳1的底部设置有底4座,所述底座4上方设置有气体扩散器5和透气砖6,所述透气砖6包裹着气体扩散器5,所述进气管7与气体扩散器5连接,所述活接头8与进气管7衔接并固定于底座4上,所述炉体保护触头9、触头保护器10、导线11组成炉衬保护装置,所述炉体保护触头9镶嵌于炉衬2内,所述

触头保护器10与炉体保护触头9通过导线11相连。

50.所述炉壁层3为耐高温的合成材料层。

51.所述耐高温的合成材料层由碳化硅、氧化铝金刚砂及硅铁材料制成。

52.所述耐高温的合成材料层厚度为2cm。

53.所述进气管7为耐压橡胶管。

54.所述耐压橡胶管的内径为0.5cm。

55.所述炉体保护触头采用无磁钢材料制成。

56.所述炉体保护触头设置有6个。

57.实施例4

58.如图1所示,一种精炼高纯净铬26超高铬铸铁材料装置,包括:炉壳1、炉衬2、炉壁层3、底座4、气体扩散器5、透气砖6、进气管7、活接头8、炉体保护触头9、触头保护器10、导线11,所述炉壳1包裹着炉衬2,所述炉衬2外表面设置有炉壁层3,所述炉壳1的底部设置有底4座,所述底座4上方设置有气体扩散器5和透气砖6,所述透气砖6包裹着气体扩散器5,所述进气管7与气体扩散器5连接,所述活接头8与进气管7衔接并固定于底座4上,所述炉体保护触头9、触头保护器10、导线11组成炉衬保护装置,所述炉体保护触头9镶嵌于炉衬2内,所述触头保护器10与炉体保护触头9通过导线11相连。

59.所述炉壁层3为耐高温的合成材料层。

60.所述耐高温的合成材料层由碳化硅、氧化铝金刚砂及硅铁材料制成。

61.所述耐高温的合成材料层厚度为2.1cm。

62.所述进气管7为耐压橡胶管。

63.所述耐压橡胶管的内径为0.6cm。

64.所述炉体保护触头采用无磁钢材料制成。

65.所述炉体保护触头设置有6个。

66.(二)精炼铬铸铁材料装置在制备高纯净铬26超高铬铸铁材料中的应用

67.实施例5

68.一种精炼高纯净铬26超高铬铸铁材料装置的应用,包括以下步骤:

69.(1)打结坩埚:将透气砖按要求安装在实施例2的精炼高纯净铬26超高铬铸铁材料装置底部,然后使用炉衬材料和模具打结坩埚,干燥烧结;

70.(2)根据装置容积大小设计制造气体扩散器,气体扩散器其粒度设计为能使气流最佳化并具有抗金属穿透性;

71.(3)将气体扩散器安装在装置底部中心,装置的进气管连接好流量调节器、减压阀、氦气瓶;

72.(4)准备材料:按铬铸铁的化学成分要求,称量好熔炼铬铸铁的各种材料,备用;

73.(5)加料熔炼:将准备好的原材料逐步投入装置中熔炼,当铬铸铁料熔化形成熔池时,即铬铸铁水覆过炉底28.9cm时,开始打开流量调节器吹注氦气,氦气经过透气砖参与铬铸铁水熔炼过程,随着熔炼继续,吹氦气的流量随着铬铸铁水的增加而增加,具体控制过程如下:前10-14min,吹氦气压力控制在6.3-6.5kg/cm2,氦气流量控制在16.2-17.3l/min;第15-21min,吹氦气压力控制在6.6-6.9kg/cm2,氦气流量控制在17.2-17.4l/min;第22-31min,吹氦气压力控制在7.0-7.2kg/cm2,氦气流量控制在17.5-17.7l/min;在第32min开

始时,向铬铸铁水表面覆盖造渣剂,添加量为0.78kg/吨铬铸铁;第32-53min,吹氦气压力控制在6.4-6.7kg/cm2,氦气流量控制在16.7-17.3l/min;直至炉料熔清,取样分析炉内成份;

74.(6)调整化学成分:根据取样分析结果,计算和加入调整材料至全部熔化;

75.(7)装置内镇静:装置内铬铸铁液达到要求温度后停电镇静,继续吹氦气,使铬铸铁液均温均质,杂质、气体充分上浮,与液面造渣剂结合;

76.(8)控温出钢:控制温度,出钢后经浇注、退火、淬火,制得高纯净铬26超高铬铸铁材料,采用光谱分析,所述的高纯净铬26超高铬铸铁材料,按质量百分含量计,包括以下成分:26.08%的cr、2.73%的c、0.69%的si、1.12%的mn、0.37%的cu、0.42%的mo、0.00101%的o、0.00028%的h,其它微量元素含量为0.51%,余量为fe。

77.步骤(5)中所述造渣剂,以重量份为单位,包括以下原料:坡缕石粉29份、氟石粉8份、滑石粉18份、膨润土粉10份、碳酸镁粉11份、石英粉5份、麦饭石粉9份、矿棉12份、粘合剂4份、水52份;

78.所述坡缕石粉的质量指标为:sio2:55.03%;mgo:26.92%;粒度为800目;

79.所述氟石粉的质量指标为:caf2:76.01%;粒度为800目;

80.所述滑石粉的质量指标为:sio2:60.18%;mgo:31.52%;粒度为1100目;

81.所述膨润土粉的质量指标为:sio2:63.58%;al2o3:22.01%;粒度为900目;

82.所述碳酸镁粉的粒度为800目;

83.所述石英粉的粒度为1000目;

84.所述麦饭石粉的粒度为700目;

85.所述粘合剂为木薯淀粉;粒度为500目;

86.所述造渣剂的制备方法,包括以下步骤:

87.1)按重量份数,将坡缕石粉、氟石粉、滑石粉、膨润土粉、碳酸镁粉、石英粉、麦饭石粉、矿棉、粘合剂、水加入搅拌机中,在转速600r/min下搅拌0.7h,制得均匀浆料;

88.2)将步骤1)制得的均匀浆料加入模具中,经真空吸滤成型后制成粒径为0.9cm的颗粒;

89.3)将步骤2)制得的颗粒送入烘箱中,在87℃下干燥9.4h,制得造渣剂。

90.对比例1

91.与实施例5的精炼铬26超高铬铸铁材料工艺基本相同,唯有不同的是制备造渣剂的原料中缺少氟石粉、碳酸镁粉、石英粉、麦饭石粉。

92.对比例2

93.与实施例5的精炼铬26超高铬铸铁材料工艺基本相同,唯有不同的是制备造渣剂的原料中缺少氟石粉。

94.对比例3

95.与实施例5的精炼铬26超高铬铸铁材料工艺基本相同,唯有不同的是制备造渣剂的原料中缺少碳酸镁粉。

96.对比例4

97.与实施例5的精炼铬26超高铬铸铁材料工艺基本相同,唯有不同的是制备造渣剂的原料中缺少石英粉。

98.对比例5

99.与实施例5的精炼铬26超高铬铸铁材料工艺基本相同,唯有不同的是制备造渣剂的原料中缺少麦饭石粉。

100.对实施例5、对比例1-5精炼的铬26超高铬铸铁材料的洛氏硬度值(hrc)及氧、氢含量进行检测,结果如下:

101.试验组hrc氧含量/ppm氢含量/ppm实施例568.110.12.8对比例149.8-10.9对比例264.8-4.1对比例364.2-4.5对比例465.4-3.9对比例563.5-4.8

102.注:洛氏硬度试验按gb/t 230.1规定进行;氧、氢含量采用光谱分析检测;

“‑”

表示不检查’。

103.由上表可知:(1)由实施例5和对比例1-5的hrc数据,可以计算得出氟石粉、碳酸镁粉、石英粉、麦饭石粉一起使用时产生的hrc的效果值比氟石粉、碳酸镁粉、石英粉、麦饭石粉分别单独使用时叠加产生的hrc的效果值提高的百分数=26.2%>10%,该值大于10%,说明了氟石粉、碳酸镁粉、石英粉、麦饭石粉在制备铬26超高铬铸铁材料中起到了协同作用,协同提高了铬26超高铬铸铁材料的hrc。这是因为:氟石粉的caf2是可改善造渣剂的物性,降低其熔点和粘度,提高其流动性,但是过高的caf2含量会使造渣剂太稀,影响耐火材料的寿命,对造渣剂碱度和夹杂物吸附能力的控制也不利,因此氟石粉需要控制在一定的含量。碳酸镁粉受热分解产生的氧化镁属于碱性氧化物,能提高造渣剂的碱度,增强造渣剂的脱硫、脱磷等能力,而分解产生的co2降低了铬26超高铬铸铁材料中h的含量。石英粉含sio2,而sio2与氟石粉中的caf2反应达到脱氢的效果。麦饭石粉的表面吸附能力比较强,具有很好的流变性和催化性能,同时,具有理想的胶体性能和耐热性能,可吸附钢水中的氧、氢等不纯物。在氟石粉、碳酸镁粉、石英粉、麦饭石粉相互配合下,降低了铬26超高铬铸铁材料中的氢含量,协同提高了铬26超高铬铸铁材料的hrc。

104.(2)由实施例5的数据可见,采用本发明的造渣剂,获得的铬26超高铬铸铁材料的洛氏硬度值(hrc)为68.1,氧含量为10.1ppm,氢含量为2.8ppm,材料的硬度高,可满足建筑、矿山、冶金、电力等行业的应用需求。