1.本发明属于热处理技术领域,具体涉及一种带保护气氛的大型柔性热处理自动生产线及生产方法。

背景技术:

2.航天航空产品在热处理过程中,具有“多品种、小批量”的特点,热处理工艺种类多样,参数复杂多变,热处理工艺主要包括退火、正火、淬火(固溶)、回火(时效)等,在传统人工生产过程存在如下问题:(1)工件热处理后氧化脱碳,产生大量氧化皮,需留有较多加工余量,一些碳钢热处理时还需要在炉内放置木炭以改善工件脱碳;(2)工艺流程依赖人工操作完成,可控性差,工件热处理过程均由人工操作控制,尤其淬火转移过程,转移时间、入液角度、速度、摆动方式等过程均会对产品性能产生影响,热处理装备自动化程度低会导致产品质量存在隐患;(3)存在生产安全隐患,各类工件热处理依靠操作人员利用工具开展,工件重量大、淬火过程温度高,一般加热近1000℃,操作过程危险性高,淬火过程产生的油烟对身体健康也会产生损害;(4)工件热处理需要多道工序,通过单台设备人工安排生产,缺少生产线系统以及可同时进行不同材料、不同结构工件、不同热处理工艺的柔性系统。

技术实现要素:

3.针对现有热处理生产中的问题,本发明的目的是提供一种带保护气氛的大型柔性热处理自动生产线及其工艺,以解决背景技术中提到的在航天航空领域内传统热处理工艺存在的诸多问题。

4.为实现上述目的,本发明提供如下技术方案:一种带保护气氛的大型柔性热处理自动生产线,包括加热炉、槽、取料车、上料台和计算机集成控制管理系统;加热炉包括高温淬火加热炉3个,回火加热炉4个;槽包括冷却槽和清洗槽,冷却槽包括清水槽、油槽、盐水槽和有机溶剂槽。不同规格的清水槽2个、油槽2个、清洗槽2个、盐水槽1个、有机溶剂槽1个,2台取料车、4台上料台,此外还有智能化控制系统。

5.优选的,所述3个高温淬火加热炉的尺寸不一致,由1个尺寸为1.2

×1×

1.4m的高温淬火加热炉和2个尺寸为1.1

×

0.55

×

0.45m的高温淬火加热炉组成。

6.优选的,所述4个回火加热炉的尺寸不一致,由1个尺寸为1.2

×1×

1.4m的回火加热炉和3个尺寸为1.1

×

0.55

×

0.45m的回火加热炉组成。

7.优选的,所述热处理炉排列方式从右到左依次为大高温淬火加热炉、大回火加热炉、小回火加热炉、小回火加热炉、小高温淬火加热炉、小高温淬火加热炉、小回火加热炉;冷却槽排列方式从右到左依次为清水槽、油槽、清洗槽、油槽、盐水槽、清水槽、有机溶剂槽,各类热处理炉与冷却槽排列顺序合理,可同时满足多种工艺同时进行,避免运转过程中的相互干扰。

8.所述加热炉设置在地面上,所述槽下沉在地基里面,位于加热炉正前方,每个加热炉和槽按照所述从右到左的排列顺序一一对应。

9.所述取料车位于槽正上方,与加热炉处于同一水平线,通过安装在地面上的轨道进行移动,取料车高度和加热炉高度一致。

10.所述上料台位于槽前方,安装在地面上,上料台、取料车、加热炉位于同一平面。

11.优选的,大高温淬火加热炉和小高温淬火加热炉的加热温度为750~1200℃,大回火加热炉和小回火加热炉的加热温度为300~750℃。

12.优选的,所述3个高温淬火加热炉,可通入甲烷+氮气形成保护气氛,4个回火加热炉2可通入氮气形成保护气氛,减少零件脱碳氧化。

13.优选的,所述的冷却槽和清洗槽,均配备有搅拌泵等系统,当工件一进入槽内,槽内液体自动实现搅拌翻滚,增加液体流动性。

14.优选的,所述油槽的顶部两端配备氮气自动灭火装置,当工件一进入油槽内,触发氮气自动灭火装置,油槽顶部两端管路喷射出高压力的氮气,将油面与空气隔绝,实现灭火效果。

15.优选的,所述取料车可360

°

旋转进行取料,并左右移动,自由选择生产过程中所需的加热炉和冷却槽,同时进入槽内冷却时可进行自动上下动作,上下运动时间可通过设置调节,2台取料车可同时进行工作,运动范围互不干涉;所述上料台上设置有料筐,上料台可自由升降,便于操作人员将产品放入料筐内。

16.优选的,所述计算机集成控制管理系统可自动监控、执行生产任务,智能提示不同任务的进出炉时间是否重叠,避免任务执行过程中的时间冲突,对取料车取放料动作,加热炉开关炉门、加热保温和冷却槽、清洗槽的搅拌泵、循环泵开启进行自动下达指令,实现生产工艺的全自动化。

17.本发明还提供了一种热处理自动化生产线工艺,具体包括以下步骤:

18.s1:上料:上料台下降,操作人员将待处理的工件,按摆放要求装入摆放在上料台上的空料盘内,上料台上升至限定位置等待取料车取料;

19.s2:工艺编制:操作人员在控制台上将热处理工艺输入自动控制系统内,启动程序进行生产;

20.s3:自动取料:取料车需旋转180

°

后朝向上料台,对准上料台。取料车的叉齿随小车向上料台行进,在上料台上托举取料,取料车向回旋转180

°

后朝向加热炉侧,取料车行走到炉前与加热炉中心对齐,准备入炉;

21.s4:零件入炉:热处理炉炉门开启,取料车的叉齿托住零件托盘随小车向炉内行进,叉齿放下零件后,取料车退出热处理炉至初始位,炉门关闭;

22.s5:加热保温:加热炉开始加热温度上升,同时保护气氛开始通入炉膛内形成少氧环境,对零件进行保护,根据设定工艺热处理炉进行加热保温;

23.s6:出炉:加热保温时间结束后,在热处理炉炉门开启时,取料车同时向热处理炉行进,叉齿进入热处理炉支撑台间隙通道,托起零件托盘,抬高约200mm,取料车叉齿托载零件托盘件迅速退出炉膛,小车运行至后限位;

24.s7:冷却:若零件需进入冷却介质槽内进行冷却,则根据设定工艺取料车叉齿托载零件托盘浸入冷却介质槽中,进行自动冷却工艺,冷却介质槽搅拌循环系统和排烟系统同时启动运行,冷却工艺时间到后,叉齿托住零件托盘从冷却介质槽中升出。若零件无需进入冷却介质槽内进行冷却,则直接进行下一步;

25.s8:卸料:取料车旋转180

°

后朝向上料台,取料车将热处理完毕的产品放置于上料台,再恢复至初始位;车间操作人员使用天车将上料台上的产品转运走。

26.优选的,所述s3中自动取料步骤中,无需人工控制取料车的动作运行,取料车可定位取料。

27.优选的,所述s5中加热步骤中,保护气氛可为纯氮气或氮气与甲烷混合气体,形成的保护气氛可有效减少零件表面氧化皮,提高零件表面质量。

28.优选的,所述s5中加热步骤中,热处理的加热和保温根据设定工艺自动运行和停止,并可自动计算保温时间,保温结束后将联动取料车进行取料出炉。

29.与现有技术相比,本发明具有如下的有益效果:

30.1、热处理自动化生产线控制系统可实现淬火、回火连续自动生产,在生产准备时选择设备、编制工艺,生产过程无需人工干预,拥有保温结束后自动出炉冷却等功能,完全实现自动化、智能化,提高生产效率,解放劳动生产力,此外依靠全自动化生产可最大限度减少人工生产对零件的影响,对热处理生产实现全过程可记录可复查,在提高零件质量一致性的同时,可提高对热处理生产的质量监测;

31.2、热处理自动化生产线热处理炉均可通入保护气氛并实现可控,气氛可接入氮气、甲烷等,具备碳势控制系统,减少零件脱碳氧化,提升零件表面质量,可适用于加工余量较少的零件;

32.3、该条热处理自动化生产线具有多台热处理炉和冷却介质槽,可同时满足多种零件、多种热处理工艺同时进行,不同零件生产间互不干扰,具有非常柔性的生产特点;

33.4、该条热处理自动化生产线可同时满足2t的零件的生产,产量大,批次多。

附图说明

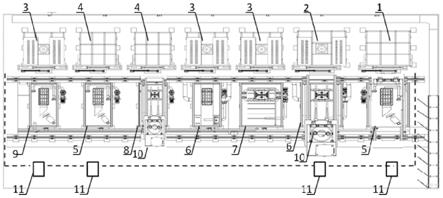

34.图1是本发明带保护气氛的大型柔性热处理自动生产线及的示意图;

35.其中:1——大高温淬火加热炉;2——大回火加热炉;3——小回火加热炉;4——小高温淬火加热炉;5——清水槽;6——油槽;7——清洗槽;8——盐水槽;9——有机溶剂槽;10——取料车;11——上料台。

具体实施方式

36.下面结合附图对本发明的具体实施方式进行进一步的详细描述。

37.实施例一:

38.本发明提供了一种带保护气氛的大型柔性热处理自动生产线,如图1所示,可以使用计算机集成控制管理系统实现机械化自动装卸料、热处理工艺参数自动执行、在线监测和实时调控的一条热处理自动化生产线,包括大高温淬火加热炉1、大回火加热炉2、小回火加热炉3、小高温淬火加热炉4、清水槽5、油槽6、清洗槽7、盐水槽8、有机溶剂槽9、取料车10和上料台11,此外还有智能化控制系统。

39.优选的,所述3个高温淬火加热炉的尺寸不一致,由1个尺寸为1.2

×1×

1.4m的高温淬火加热炉1和尺寸为1.1

×

0.55

×

0.45m的高温淬火加热炉4组成。

40.优选的,所述4个回火加热炉的尺寸不一致,由1个尺寸为1.2

×1×

1.4m的回火加热炉2和3个尺寸为1.1

×

0.55

×

0.45m的回火加热炉3组成。

41.优选的,所述热处理炉排列方式从右到左依次为大高温淬火加热炉、大回火加热炉、小回火加热炉、小回火加热炉、小高温淬火加热炉、小高温淬火加热炉、小回火加热炉;冷却槽排列方式从右到左依次为清水槽、油槽、清洗槽、油槽、盐水槽、清水槽、有机溶剂槽,各类热处理炉与冷却槽排列顺序合理,可同时满足多种工艺同时进行,避免运转过程中的相互干扰。

42.优选的,所述3个高温淬火加热炉(1、4),可通入甲烷+氮气形成保护气氛,4个回火加热炉(2、3)可通入氮气形成保护气氛,减少零件脱碳氧化。

43.优选的,所述的冷却槽和清洗槽,均配备有搅拌泵等系统,当工件一进入槽内,槽内液体自动实现搅拌翻滚,增加液体流动性。

44.优选的,所述油槽的顶部两端配备氮气自动灭火装置,当工件一进入油槽内,触发氮气自动灭火装置,油槽顶部两端管路喷射出高压力的氮气,将油面与空气隔绝,实现灭火效果。

45.优选的,所述的一种带保护气氛的大型柔性热处理自动生产线,其特征在于,所述取料车可360

°

旋转进行取料,并左右移动,自由选择生产过程中所需的加热炉和冷却槽,同时进入槽内冷却时可进行自动上下动作,上下运动时间可通过设置调节;所述上料台上设置有料筐,上料台可自由升降,便于操作人员将产品放入料筐内。

46.优选的,所述的一种带保护气氛的大型柔性热处理自动生产线,其特征在于,所述计算机集成控制管理系统可自动监控、执行生产任务,智能提示不同任务的进出炉时间是否重叠,避免任务执行过程中的时间冲突,对取料车取放料动作,加热炉开关炉门、加热保温和冷却槽、清洗槽的搅拌泵、循环泵开启进行自动下达指令,实现生产工艺的全自动化。

47.实施例二:

48.本发明还提供了一种热处理自动化生产线工艺方法,具体步骤如下:

49.步骤1:检查:操作人员在生产线前对生产线设备情况进行检查,确定生产线处于正常状态,具备生产条件

50.步骤2:上料:上料台下降,操作人员将辅助轴零件,按摆放要求装入摆放在上料台上的空料盘内,上料台上升至限定位置等待取料车取料;

51.步骤3:工艺编制:操作人员在控制台上将热处理工艺输入自动控制系统内,保温温度设置为1040℃,保温时间60min,水冷10min。选择上料台11、热处理炉1和清水槽5进行生产,再次检查生产线周边情况满足生产,启动程序进行生产;

52.步骤4:自动取料:取料车旋转180

°

后朝向选定的上料台11,对准上料台(11)。取料车的叉齿随小车向上料台行进,在上料台上托举取料,取料车向回旋转180

°

后朝向加热炉侧,取料车行走到炉前与加热炉中心对齐,准备入炉;

53.s4:零件入炉:确定热处理炉满足生产条件后,热处理炉1炉门开启,取料车的叉齿托住零件托盘随小车向炉内行进,叉齿放下零件后,取料车退出热处理炉至初始位,炉门关闭;

54.s5:加热保温:加热炉开始加热温度上升,同时纯氮气保护气氛开始通入炉膛内形成少氧环境,对零件进行保护,根据设定工艺热处理炉进行加热保温,待炉温达到800℃后,甲烷自动通入,到达设定的浓度值后自动停止通入甲烷;

55.s6:出炉:加热保温时间结束后,在热处理炉炉门开启时,取料车同时向热处理炉

行进,叉齿进入热处理炉支撑台间隙通道,托起零件托盘,抬高约200mm,取料车叉齿托载零件托盘件迅速退出炉膛,小车运行至后限位;

56.s7:冷却:根据设定工艺取料车叉齿托载零件托盘浸入清水槽5中,进行自动冷却工艺,清水槽5搅拌循环系统和同时启动运行,冷却工艺时间10min到后,叉齿托住零件托盘从清水槽5中升出。

57.s8:卸料:取料车旋转180

°

后朝向上料台11,取料车将热处理完毕的辅助轴放置于上料台11,再恢复至初始位;车间操作人员使用天车将上料台11上的辅助轴转运走。

58.需要说明的是,上文只是对本发明进行示意性说明和阐述,本领域的技术人员应当明白,对本发明的任意修改和替换都属于本发明的保护范围。