80r/min,降温至610-630℃。

13.可选地,所述第一元素组分包括硅、铁、铜和锌。

14.可选地,步骤c中加热温度为750-800℃,加热时间为0.3-0.5h。

15.可选地,所述第二元素组分包括钛、硼和镁。

16.优选地,电机转子铝合金中包括0.01wt%0.06wt%硅、0.02wt%0.03wt%铁、0.01wt%0.02wt%铜、0.01wt%0.02wt%锌、0.01wt%0.04wt%钛、0.02wt%0.04wt%硼和0.3wt%0.5wt%镁,其余均为高纯铝。更优选地,高纯铝为纯度(铝含量)大于99.8%的纯铝。

17.最优选地,电机转子铝合金中包括0.03wt%硅、0.02wt%铁、0.02wt%铜、0.01wt%锌、0.03wt%钛、0.03wt%硼和0.4wt%镁,其余均为高纯铝。

18.优选地,第一元素组分和第二元素组分中的各元素均为粉末状态。

19.可选地,步骤d中的转子型腔预热温度为700-800℃,向转子型腔内通入氩气将气体排尽。

20.可选地,步骤a、步骤b和步骤c中的搅拌速率均为60-80r/min。

21.可选地,步骤a、步骤b和步骤c中还包括持续抽气,将杂气排出,保持真空。

22.可选地,所述坩埚为石英坩埚,所述坩埚的顶部设置搅拌机构。

23.本技术能产生的有益效果包括但不限于:

24.1.本技术所提供的电机转子铝合金的制备方法,通过采用真空熔炼炉在真空条件下熔融铝锭,避免引入空气中的杂质,并通过在真空条件下持续搅拌金属液,使铝液中的杂质能够充分逸出,且采用多次重熔与分步加入元素组分相结合,能够进一步去除铝液中的杂质,同时保护部分元素不被氧化,从而提高最终制得的电机转子铝合金的综合性能。

25.2.本技术所提供的电机转子铝合金的制备方法,通过先抽真空、预热坩埚并熔融铝锭在真空条件下持续搅拌,可以使高纯铝中的氢元素等杂质元素以气体形式逸出,进一步去除铝液中的杂质,再降温使铝成为半固态,使其状态稳定,利于后续熔炼。

26.3.本技术所提供的电机转子铝合金的制备方法,通过将铝二次重熔,加入第一元素组分硅、铁、铜和锌并搅拌,使元素掺杂均匀,硅能够提高铝合金铸造性能,铁、铜和锌能够改变了铝液中枝晶组织,起到固溶强化的作用,再将混合物降温形成半固态,能够减少凝固潜热,并且增加合金中的枝晶球化程度,实现二次强化,从而能够提高铝合金的抗拉强度。

27.4.本技术所提供的电机转子铝合金的制备方法,通过将混合物进行三次重熔,加入第二元素组分钛、硼和镁并搅拌,使元素掺杂均匀同时限定加热时间,一方面能够最大程度的减少镁元素的烧损和氧化,另一方面使钛和硼形成的第二相能够在混合铝液中分布更加均匀,阻碍其迁移聚焦,提高了合金的导电能力和屈服强度。

28.5.本技术所提供的电机转子铝合金的制备方法,通过将转子型腔进行预热,并使用氩气进行排气,再使用离心铸造能够减少铝合金在铸造和冷却成型的过程中出现缩孔,减少凝固紧缩,同时能够细化晶粒、减少偏析。

29.6.本技术所提供的电机转子铝合金的制备方法,坩埚顶部设置搅拌机构以便于在整个熔炼过程中使铝合金液中的杂质更好排出,元素掺杂更加均匀,也便于后续浇铸。

具体实施方式

30.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

31.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

32.以下实施例和对比例中转子铝合金的组成相同,均为0.03wt%硅、0.02wt%铁、0.02wt%铜、0.01wt%锌、0.03wt%钛、0.03wt%硼和0.4wt%镁,其余均为高纯铝;其中使用的真空感应炉为中频真空感应加热炉,型号为hzp-25;使用的均为石英材质的坩埚。搅拌机构为市售搪瓷桨式搅拌器,厂家为淄博智鼎慧宇化工设备有限公司。

33.以下实施例和对比例中离心铸造的参数条件如浇铸速度、转速等均相同。

34.实施例1转子铝合金1#的制备

35.转子铝合金1#的制备方法包括以下步骤:

36.a.将真空感应炉内抽真空,将坩埚预热至200℃后,向石英坩埚中加入铝锭,同时加热至710℃使铝锭熔融,搅拌速率为70r/min,加热时间为1.5h,再降温至580℃使铝形成半固态;

37.b.加热至730℃使铝熔融,加热时间为0.8h,向坩埚中加入第一元素组分(硅、铁、铜和锌),搅拌速率为70r/min,降温至615℃使混合物形成半固态;

38.c.加热至760℃使混合物熔融,加热时间为0.4h,向坩埚中加入第二元素组分(钛、硼和镁),搅拌速率为70r/min,保温;

39.d.将转子型腔预热至760℃,使用氩气排气后离心铸造得到电机转子铝合金1#。

40.实施例2转子铝合金2#的制备

41.转子铝合金2#的制备方法包括以下步骤:

42.a.将真空感应炉内抽真空,将坩埚预热至100℃后,向石英坩埚中加入铝锭,同时加热至680℃使铝锭熔融,搅拌速率为60r/min,加热时间为1h,再降温至520℃使铝形成半固态;

43.b.加热至700℃使铝熔融,加热时间为0.5h,向坩埚中加入第一元素组分(硅、铁、铜和锌),搅拌速率为60r/min,降温至610℃使混合物形成半固态;

44.c.加热至750℃使混合物熔融,加热时间为0.3h,向坩埚中加入第二元素组分(钛、硼和镁),搅拌速率为60r/min,保温;

45.d.将转子型腔预热至750℃,使用氩气排气后离心铸造得到电机转子铝合金2#。

46.实施例3转子铝合金3#的制备

47.转子铝合金3#的制备方法包括以下步骤:

48.a.将真空感应炉内抽真空,将坩埚预热至300℃后,向石英坩埚中加入铝锭,坩埚旋转,同时加热至730℃使铝锭熔融,搅拌速率为80r/min,加热时间为2h,再降温至600℃使铝形成半固态;

49.b.加热至750℃使铝熔融,加热时间为1h,向坩埚中加入第一元素组分(硅、铁、铜和锌),搅拌速率为80r/min,降温至640℃使混合物形成半固态;

50.c.加热至800℃使混合物熔融,加热时间为0.5h,向坩埚中加入第二元素组分(钛、硼和镁),搅拌速率为80r/min,保温;

51.d.将转子型腔预热至800℃,使用氩气排气后离心铸造得到电机转子铝合金3#。

52.对比例1对比转子铝合金1#的制备

53.对比转子铝合金1#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金1#采用现有技术中的常规环境熔炼,不采用真空环境,铸造工艺采用常规离心铸造,用铝合金液的重力将转子型腔内的气体压出,不采用氩气排气。

54.对比例2对比转子铝合金2#的制备

55.对比转子铝合金2#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金2#的整个熔炼过程中不搅拌金属液。

56.对比例3对比转子铝合金3#的制备

57.对比转子铝合金3#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金3#的熔炼过程中不降温至铝或混合物形成半固态,全程均为液态。

58.对比例4对比转子铝合金4#的制备

59.对比转子铝合金4#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金4#制备方法只有步骤b中进行二次重熔,步骤b中不降温使混合物形成半固态。

60.对比例5对比转子铝合金5#的制备

61.对比转子铝合金5#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金5#不采用分步加入元素组分,在步骤b中将第一元素组分和第二元素组分全部加入至铝液中。

62.对比例6对比转子铝合金6#的制备

63.对比转子铝合金6#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金6#制备方法步骤b中加热温度为670℃。

64.对比例7对比转子铝合金7#的制备

65.对比转子铝合金7#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金7#制备方法中步骤a、步骤b和步骤c中的搅拌速率为120r/min。

66.对比例8对比转子铝合金8#的制备

67.对比转子铝合金8#的制备方法与转子铝合金1#的制备方法不同之处在于:对比转子铝合金8#制备方法步骤c中的加热时间为1.5h。

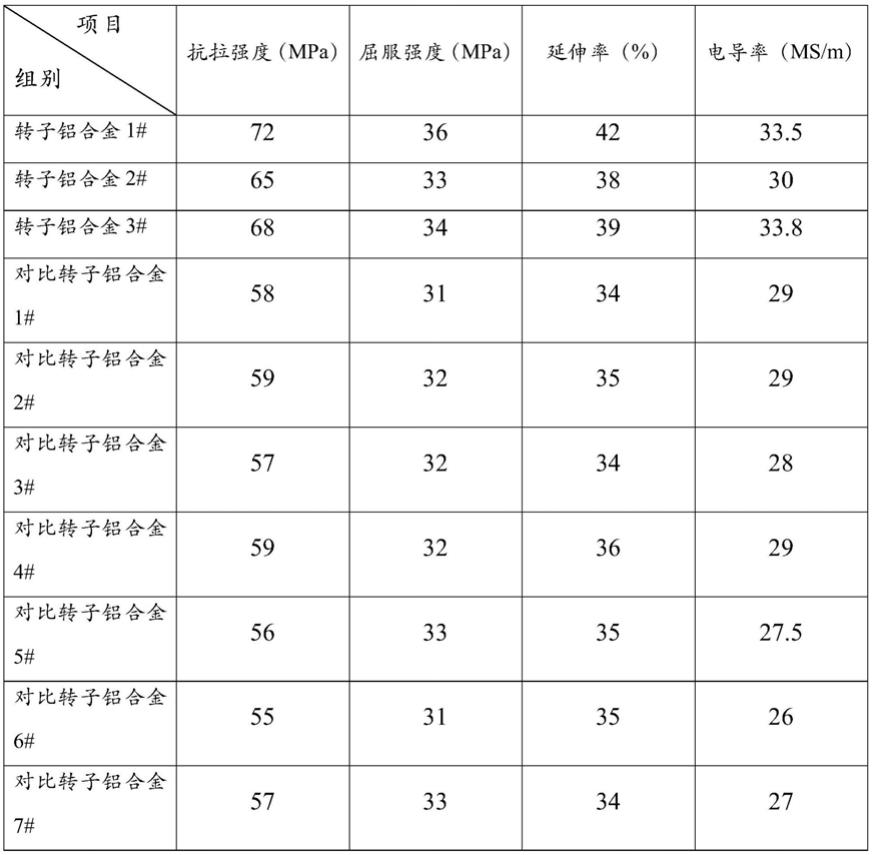

68.实施例4转子铝合金性能表征

69.将转子铝合金1#-3#和对比转子铝合金1#-8#分别对各自对的端面取样,电导率试样尺寸符合gb/t12966 2008要求并进行电导率测试,力学性能测试试样尺寸标准符合astm e8并进行拉伸性能分析。力学性能及电导率测试结果如表1所示。

70.表1转子铝合金力学性能及电导率测试结果

[0071][0072][0073]

结果表明,通过采用本技术所限定的制备方法制备得到的转子铝合金1#-3#的抗拉强度、屈服强度和延伸率均较高,力学性能优异,特别是抗拉强度均在60-80mpa这个区间内,与对比转子铝合金1#-8#相比具有明显提升。

[0074]

对比转子铝合金1#-2#表明采用真空熔炼和使坩埚旋转能够最大化的除杂,提高力学性能;对比转子铝合金3#-5#表明采用多次重熔法和分步添加元素能够避免元素烧损氧化,同时细化晶粒,加强其微观组织结构,最终提升电机转子的综合性能;对比转子铝合金6#-8#表明不同加热温度、时间和转速也会对电机转子铝合金的综合性能产生影响。

[0075]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0076]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同

替换、改进等,均应包含在本技术的权利要求范围之内。