一种轻量化高速卧式加工中心

【技术领域】

1.本实用新型属于加工机床技术领域,特别是涉及一种轻量化高速卧式加工中心。

背景技术:

2.随着科技的发展,数控技术得到广泛的应用,技术领域不断的提高,由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床成为目前世界上产量最高、应用最广泛的数控机床之一。它的综合加工能力较强,工件一次装夹后能完成较多的加工内容,加工精度较高,就中等加工难度的批量工件,其效率是普通设备的5~10倍,特别是它能完成许多普通设备不能完成的加工,对形状较复杂,精度要求高的单件加工或中小批量多品种生产更为适用。它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段。

3.现有技术中的卧式加工中心,床身立柱采用分体式设计便于装配调试,立柱等高设计便于机加工,缺点是立柱太重不适合高速高节拍加工需求,重切时立柱受到的反向力没有有力的支撑,多地脚设计,需要专门的地基和预埋地基来固定,耗时耗力不便于调整和移机。

4.因此,有必要提供一种新的轻量化高速卧式加工中心来解决上述技术问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种轻量化高速卧式加工中心,在保证加工所需的支撑稳定性的前提下,实现了轻量化设计,更有利于实现高速驱动且能保障高速移动下的加工稳定性。

6.本实用新型通过如下技术方案实现上述目的:一种轻量化高速卧式加工中心,其包括一体式基座以及活动设置在所述一体式基座上的立柱,所述一体式基座包括y轴移载支撑模块以及位于所述y轴移载支撑模块一端的x轴移载支撑模块,所述y轴移载支撑模块为内部中空结构且内部设置有若干阵列分布的第一支撑结构,所述x轴移载支撑模块为内部中空结构且内部设置有若干纵横交错的第二支撑结构,所述立柱包括柱体、自所述柱体背部向后延伸的斜面延伸部、前后贯穿所述柱体与所述斜面延伸部的镂空收纳缺口;所述斜面延伸部的上部轮廓与下部轮廓均为斜面结构。

7.进一步的,所述y轴移载支撑模块的上表面设置有相互平行的且位于同一水平面上的一对第一滑轨,两个所述第一滑轨之间设置有下沉式凹槽,所述下沉式凹槽上设置有第一电机、受所述第一电机驱动进行旋转运动的第一丝杆。

8.进一步的,所述y轴移载支撑模块与所述x轴移载支撑模块具有平齐的底部表面,所述底部表面为一水平面且表面上设置有若干交错分布的加强筋条;所述y轴移载支撑模块的三轴围挡侧表面上开设有若干减重槽。

9.进一步的,所述x轴移载支撑模块的上表面包括第一水平支撑面、自所述第一水平支撑面向后向上延伸的倾斜面、自所述倾斜面水平向后延伸的第二水平支撑面,所述x轴移

载支撑模块的上表面上设置有一对第二滑轨,所述一对第二滑轨分别设置在所述第一水平支撑面、所述第二水平支撑面上,具有高度差。

10.进一步的,所述斜面延伸部的下部轮廓与所述倾斜面配合设置,所述柱体的底部、斜面延伸部的底部分别通过滑块活动设置在所述一对第二滑轨上。

11.进一步的,所述第二滑轨之间设置有第二电机、受所述第二电机驱动进行旋转运动的第二丝杆,所述立柱底部设置有与所述第二丝杆配合传动的第一螺母套结构。

12.进一步的,所述立柱整体为轴对称结构且所述镂空收纳缺口设置在所述立柱的中间部分;所述立柱的前侧表面上设置有一对竖向分布的第三滑轨,两个所述第三滑轨之间设置有第三电机、受所述第三电机驱动进行旋转运动的第三丝杆。

13.进一步的,还包括刀库系统安装板、固定在所述刀库系统安装板上的第四电机、受所述第四电机驱动进行旋转运动的刀库主轴。

14.进一步的,所述刀库系统安装板上设置有与所述第三丝杆配合传动的第二螺母套结构,且通过滑块上下活动设置在所述第三滑轨上;所述第四电机位于所述镂空收纳缺口内。

15.进一步的,所述底部表面上设置有呈等腰三角形分布的三点支撑结构;所述三点支撑结构包括三个支撑组件a、b、c,其中两个支撑组件a、b设置在所述x轴移载支撑模块的底部且位于同一x轴向直线上,另一个支撑组件c设置在所述y轴移载支撑模块的底部且位于支撑组件a、b形成直线的中心垂直线上。

16.与现有技术相比,本实用新型一种轻量化高速卧式加工中心的有益效果在于:通过设置一体式结构的一体式基座,大大提高了基座的稳定性;立柱采用中部镂空缺口设计且配合底部的斜面结构设计,并将一体式基座上对应的x轴滑轨设计成倾斜方式,大大减轻了立柱的整体重量,同时利用立柱后侧的斜面延伸结构,保障了z轴的刚性,为实现较快的加速度和加加速度提供了条件,实现了轻量化高速运行的设计;满足了高速高节拍的生产需求,床身设计刚性更好,利用三点支撑替代多点支撑便于安装调试和后期调整移机,轻量化立柱设计减少丝杆磨损和提高加速度和加加速度,床身肩扛式设计给立柱提供结构后座力支撑,减少线规和滑块侧向受力和磨损,延长使用寿命,保证高节拍高cpk要求。

【附图说明】

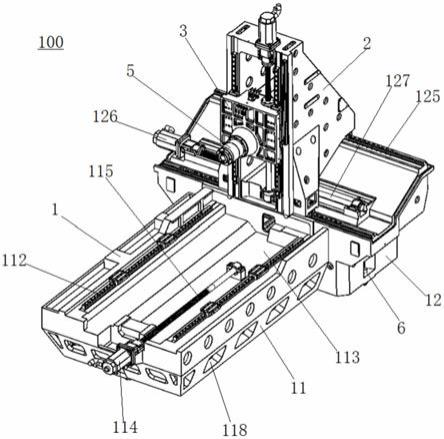

17.图1为本实用新型实施例的结构示意图;

18.图2为本实用新型实施例另一角度的结构示意图;

19.图3为本实用新型实施例中x轴移载支撑模块的结构示意图;

20.图4为本实用新型实施例中三点支撑结构的结构示意图;

21.图中数字表示:

22.100轻量化高速卧式加工中心;

23.1一体式基座,11y轴移载支撑模块,112第一滑轨,113下沉式凹槽,114第一电机,115第一丝杆,116底部表面,117加强筋条,118减重槽,12x轴移载支撑模块,122第一水平支撑面,123倾斜面,124第二水平支撑面,125第二滑轨,126第二电机,127第二丝杆;2立柱,21柱体,22斜面延伸部,23镂空收纳缺口,24第三滑轨,25第三电机,26第三丝杆;3刀库系统安装板;4第四电机;5刀库主轴;6三点支撑结构,61顶柱。

【具体实施方式】

24.实施例一:

25.请参照图1-图4,本实施例为一种轻量化高速卧式加工中心100,其包括一体式基座1以及活动设置在一体式基座1上的立柱2,一体式基座1包括y轴移载支撑模块11以及位于y轴移载支撑模块11端部的x轴移载支撑模块12,y轴移载支撑模块11为内部中空结构且内部设置有若干阵列分布的第一支撑结构,x轴移载支撑模块12为内部中空结构且内部设置有若干纵横交错的第二支撑结构,立柱2包括柱体21、自柱体21背部向后延伸的斜面延伸部22、前后贯穿柱体21与斜面延伸部22的镂空收纳缺口23。斜面延伸部22的上部轮廓与下部轮廓均为斜面结构。

26.y轴移载支撑模块11的上表面设置有相互平行的且位于同一水平面上的一对第一滑轨112,两个第一滑轨112之间设置有下沉式凹槽113,下沉式凹槽113上设置有第一电机114、受第一电机114驱动进行旋转运动的第一丝杆115。y轴移载支撑模块11与x轴移载支撑模块12具有平齐的底部表面116,底部表面116为一水平面且表面上设置有若干交错分布的加强筋条117。y轴移载支撑模块11的三轴围挡侧表面上开设有若干减重槽118。

27.x轴移载支撑模块12的上表面包括第一水平支撑面122、自第一水平支撑面122向后向上延伸的倾斜面123、自倾斜面123水平向后延伸的第二水平支撑面124,x轴移载支撑模块12的上表面上设置有一对第二滑轨125,所述一对第二滑轨125分别设置在第一水平支撑面122、第二水平支撑面124上,具有一定的高度差。斜面延伸部22的下部轮廓与倾斜面123配合设置防止干涉,且柱体21的底部、斜面延伸部22的底部分别通过滑块活动设置在所述一对第二滑轨125上。

28.第二滑轨125之间设置有第二电机126、受第二电机126驱动进行旋转运动的第二丝杆127,立柱2底部设置有与第二丝杆127配合传动的第一螺母套结构(图中未标示)。

29.立柱2整体为轴对称结构且镂空收纳缺口23设置在立柱2的中间部分。立柱2的前侧表面上设置有一对竖向分布的第三滑轨24,两个第三滑轨24之间设置有第三电机25、受第三电机25驱动进行旋转运动的第三丝杆26。

30.本实施例还包括刀库系统安装板3、固定在刀库系统安装板3上的第四电机4、受第四电机4驱动进行旋转运动的刀库主轴5。刀库系统安装板3上设置有与第三丝杆26配合传动的第二螺母套结构(图中未标示),且通过滑块上下活动设置在第三滑轨24上。第四电机4位于镂空收纳缺口23内。

31.底部表面116上设置有呈等腰三角形分布的三点支撑结构6。三点支撑结构6包括三个支撑组件a、b、c,其中两个支撑组件a、b设置在x轴移载支撑模块12的底部且位于同一x轴向直线上,另一个支撑组件c设置在y轴移载支撑模块11的底部且位于支撑组件a、b形成直线的中心垂直线上。所述支撑组件包括顶柱61,顶柱61的圆周表面设置有螺纹结构且与一体式基座1螺纹连接,通过旋转顶柱61即可调节一体式基座1的安装高度,进而保障位置精度。

32.一体式基座1整体呈t字型结构。

33.本实施例为一种轻量化高速卧式加工中心100,通过设置一体式结构的一体式基座,大大提高了基座的稳定性;立柱采用中部镂空缺口设计且配合底部的斜面结构设计,并将一体式基座上对应的x轴滑轨设计成倾斜方式,大大减轻了立柱的整体重量,同时利用立

柱后侧的斜面延伸结构,保障了z轴的刚性,为实现较快的加速度和加加速度提供了条件,实现了轻量化高速运行的设计;满足了高速高节拍的生产需求,床身设计刚性更好,利用三点支撑替代多点支撑便于安装调试和后期调整移机,轻量化立柱设计减少丝杆磨损和提高加速度和加加速度,床身肩扛式设计给立柱提供结构后座力支撑,减少线规和滑块侧向受力和磨损,延长使用寿命,保证高节拍高cpk要求。

34.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。