1.本发明涉及导电触头制备技术领域,特别涉及一种全接触导电触头的制备方法。

背景技术:

2.导电触头是高压开关的关键部件,高压开关的接通和断开要依靠它来实现,其使用寿命决定了高压开关的寿命,进而决定着高压输变电网的安全运行。导电触头工作时依靠自身刚性产生对动触头的压紧力,因此,导电触头零件除要求较高的导电率外,还要求具有高的强度和刚度。对产品设计、选材、加工工艺和质量控制等都要足够重视。随着输变电线路电压等级的提高,输送容量的加大,高压开关触头类零件的传统成形工艺已不能满足高压开关行业对零件性能的要求。在高压开关中,静触头和中间触头属于导电触头的一种,且静触头和中间触头与动触头配合工作原理相同,因此本发明将静触头和中间触头均简称触头。在高压开关中,与动触头配合的触头,同样对它的性能要求较高。如要求触头开瓣端内孔与动触头外圆曲率半径相同,要求导电触头与接触部件配合工作时,接触面高度吻合,能够达到全面接触,从而减少磨损,能够消除尖点放电,因此延长导电触头与动触头的使用寿命,提高使用安全系数,同时要求导电触头有足够的强度和良好的弹性以及对动触头有足够的抱紧力等性能。

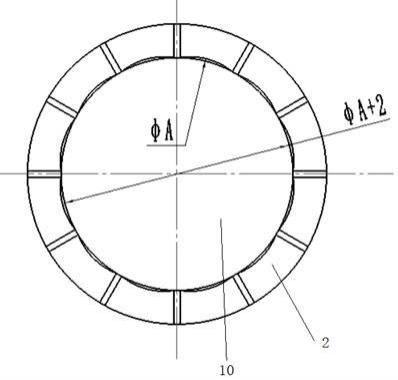

3.而现有技术的制备方法是:将预备好的原材料铬青铜管,进行热处理后,经过机加工得到毛坯,再经过去应力退火处理,然后进行车加工、钻孔、攻丝、铣切开瓣,再进行表面处理即可得到成型触头。如图1所示的现有技术制造的导电触头2与动触头10配合工作的理论截面图,可见导电触头2内孔每瓣上弧度小于动触头10外圆弧度,即曲率半径不一致,触头在每瓣两边与动触头10外圆上以两点接触配合。导电触头与动触头10配合工作时,属于过盈配合。当动触头10外圆弧面与导电触头内孔弧面过盈配合时,如果两者配合弧度不相同,即两者配合的曲率半径不相同,则导电触头2与动触头10接触面不能够完全吻合,而是以导电触头开瓣数2倍个点的形式接触,当导电触头2与动触头10配合工作发生相对摩擦运动时,开瓣数2倍的点在动触头10外圆弧面上形成导电触头开瓣数2倍的摩擦压痕线条,由于导电触头带电工作,因此接触点摩擦运动易产生尖点放电,产生放电烧损及其瘢痕。导致导电触头2与动触头10的使用寿命短,安全系数低。

技术实现要素:

4.本发明的目的在于提供一种全接触导电触头的制备方法,解决了导电触头与动触头不完全接触导致的触头使用寿命短,安全系数低的问题。

5.本发明是通过以下技术方案来实现:一种全接触导电触头的制备方法,包括以下步骤:s1、将导电触头的预处理件加工为半成品件,所述半成品件为:导电触头开瓣端的内孔预留加工余量,其余部位均按设计要求加工;s2、在所述半成品件上钻外圆孔、铣切开瓣,形成多个瓣体,然后利用弹性支撑辅

助车具辅助加工导电触头开瓣端的内孔,得到成品件;s3、对所述成品件进行后处理,得到所述全接触导电触头;所述全接触导电触头的每个瓣体的曲率半径与相配合的动触头外圆曲率半径相同。

6.进一步,s1具体为:先将导电触头开瓣端的内孔与动触头接触部位预留加工余量,除内孔以外的其余部位加工到成品状态。

7.进一步,s1中,所述导电触头的预处理件的得到过程为:将原材料依次经热处理和机加工后制取触头毛坯,再经过去应力退火处理,得到预处理件。

8.进一步,导电触头开瓣端的内孔设计直径为φa,动触头外圆直径为φa+x;s2中,所述利用弹性支撑辅助车具辅助加工导电触头开瓣端的内孔的过程为:调整弹性支撑辅助车具,撑开导电触头开瓣端的内孔,再加工内孔预留的加工余量,使撑开状态下,加工后的导电触头开瓣端的内孔直径为φa+x;加工完成后,卸去弹性支撑辅助车具,导电触头开瓣端回弹至自然状态。

9.进一步,所述加工余量为0.5~10mm。

10.进一步,s4中,所述后处理包括钳修光整和表面处理。

11.进一步,s2中,所述弹性支撑辅助车具包括固定板、定位套、弹性撑具和滑动撑具,所述弹性撑具和定位套均放置在所述固定板的上方,且均与所述固定板可拆卸连接;所述定位套设在所述弹性撑具的外部,所述定位套内壁与所述弹性撑具的外壁之间存在用于放入导电触头的间隙;所述弹性撑具包括底座、及与底座一体连接的弹性支撑体,所述弹性支撑体内部开有支撑孔,滑动撑具设置在支撑孔内;所述支撑孔的横截面形状为梯形,梯形的小直径端为缩孔端,当滑动撑具向支撑孔的缩孔端滑动时,弹性支撑体处于撑开状态。

12.进一步,在所述底座和所述滑动撑具的中心开有定位孔,所述定位孔内安装有定位轴,在定位轴上端安装有滑动螺母。

13.进一步,在定位套的一侧设有辅助定位套,定位套与辅助定位套通过若干个螺栓固定连接;辅助定位套内为用于包裹导电触头开瓣端的空腔,空腔与开瓣端的外圆面的弧度相匹配。

14.与现有技术相比,本发明具有以下有益的技术效果:本发明公开了一种全接触导电触头的制备方法,先将预处理件加工成内孔预留加工余量的半成品件,然后完成侧孔和开瓣后,再利用弹性支撑辅助车具辅助加工导电触头的内孔,得到成品件;最后对成品件进行后处理,得到所述全接触导电触头。传统制备工艺是一次成型,然后完成侧孔和开瓣,本发明与传统的制备工艺不同,利用弹性支撑辅助车具向外撑开导电触头,然后切削内孔预留量,完成内孔加工后,卸去弹性支撑辅助车具,导电触头恢复原位置,而内孔各瓣上的曲率半径已经加工固化,不会因导电触头位置变化而变化。通过该制备方法制备得到的导电触头内孔各瓣上弧度(曲率半径)与动触头外圆弧度(曲率半径)完全一致,因此导电触头与动触头配合工作时,导电触头内孔与动触头外圆高度吻合,达到全接触状态,两者的接触面积大,相对运动的磨损少,消除了尖点放电现象,从

而延长触头与动触头的使用寿命,提高使用安全系数。

15.进一步,本发明还公开了一种弹性支撑辅助车具,为全接触导电触头从半成品件到成品制备提供辅助设备,在导电触头内孔加工之前,将导电触头内孔撑开到与动触头外圆弧度完全一致;由于采用了弹性支撑车具,在加工时有效降低了车刀和导电触头的颤动,提高了加工速度,避免了加工时对导电触头内孔的啃边和车刀打刃口的问题。

附图说明

16.图1为现有技术制备的导电触头与动触头配合工作的理论截面图;图2为本发明制备的全接触导电触头与动触头全接触配合截面图;图3为弹性支撑辅助车距的截面示意图;图4为弹性支撑辅助车具与导电触头装配原理图;图5为本发明的一种全接触导电触头的制备方法的流程图。

17.其中,1为滑动螺母,2为导电触头,3为定位轴,4为弹性撑具,5为滑动撑具,6为固定板,7为固定螺栓,8为定位套,9为辅助定位套,10为动触头10;41为底座,42为弹性支撑体,43为支撑孔。

具体实施方式

18.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

19.如图5所示,本发明公开了一种全接触导电触头的制备方法,具体包括以下步骤:s1、将备好的原材料铬青铜管,进行热处理后,经过机加工制取触头毛坯,再经过去应力退火处理,得到预处理件;将预处理件车加工为半成品件,所述的半成品件为:导电触头2开瓣端的内孔预留加工余量,其余部位均按设计要求加工为成品;s2、在所述半成品件上钻外圆孔、铣切开瓣,形成多个瓣体,然后利用弹性支撑辅助车具辅助加工导电触头2开瓣端的内孔,得到成品件;s3、将成品件钳修光整、表面处理等,得到所述全接触导电触头。

20.所述全接触导电触头的每个瓣体的曲率半径与相配合的动触头10外圆曲率半径相同,即导电触头2内孔与动触头10外圆接触面完全吻合。

21.s1中,将预处理件车加工为半成品件,具体为:先将导电触头2内孔与动触头10接触部位预留0.5~10mm加工余量,以图2为例,内孔其余部分加工到成品状态,包括完成切瓣工序。

22.s2中,高精度的弹性支撑辅助车具辅助加工过程为:通过装配弹性支撑辅助车具,将导电触头2开瓣端外圆扩大,再加工内孔预留的加工余量,至导电触头2的内孔半径尺寸达到为动触头10半径,同时内孔曲率半径与气压缸外圆曲率半径相同。

23.通过调整弹性支撑辅助车具的滑动螺母1使触导电触头2大于图纸内孔尺寸2~10mm,完成内孔加工后,卸去车具,导电触头2恢复原位置,即导电触头2内孔尺寸因失去弹性支撑辅助车具的支撑而恢复到原位置,即内孔尺寸因切削去预留的0.5~10mm后恢复为产品内孔要求尺寸,但内孔各瓣上的曲率半径已加工为支撑扩大后与气压缸外圆曲率半径完

全一致的尺寸,内孔各瓣上的曲率半径已经加工固化,不会因触头位置变化而变化。因此导电触头2与气压缸配合时,接触面高度吻合,形成各开瓣上弧度全接触状态,增大了导电触头2与动触头10外圆表面的接触面积,减小了磨损,避免了接尖点放电。延长了导电触头2与动触头10的使用寿命,提高了主触头的使用安全系数。

24.如图3-4所示,所述弹性支撑辅助车具包括固定板6、定位套8、弹性撑具4和滑动撑具5,所述弹性撑具4和定位套8均放置在所述固定板6的上方,且均与所述固定板6可拆卸连接;所述定位套8设在所述弹性撑具4的外部,所述定位套8内壁与所述弹性撑具4的外壁之间存在用于放入导电触头2的间隙;所述弹性撑具4包括底座41、及与底座41一体连接的弹性支撑体42,所述弹性支撑体42内部开有支撑孔43,滑动撑具5设置在支撑孔43内;当滑动撑具5向支撑孔43的扩孔端滑动时,弹性支撑体42处于撑开状态。

25.如图4所示,弹性撑具4和定位套8与固定板6通过若干个固定螺栓7连接。

26.如图3-4所示,在所述底座41和所述滑动撑具5的中心开有定位孔,所述定位孔内安装有定位轴3,在定位轴3上端安装有滑动螺母1。通过定位轴3使得滑动撑具5和弹性撑具4保持良好的同轴度,滑动撑具5滑动时导向性更精确。

27.如图3或4所示,所述支撑孔43的横截面形状为梯形,当滑动撑具5向下端滑动时,弹性支撑体42撑开,将导电触头2内孔撑大。

28.更优地,在定位套8的一侧设有辅助定位套9,定位套8与辅助定位套9通过若干个螺栓固定连接。辅助定位套9内为用于包裹导电触头开瓣端的空腔,空腔与开瓣端的外圆面的弧度相匹配。辅助定位套9的设计有效避免了加工时导电触头2加工面抖动,解决导电触头2内孔的啃边和车刀打刃口的问题。

29.高精度的弹性支撑辅助车具辅助加工原理是:首先将定位套8和弹性撑具4及固定板6通过螺钉连接在一起,然后将导电触头2装入定位套8内旋转拧紧,将定位套8装夹至车床上,再拧紧滑动螺母1,滑动撑具5下移,弹性撑具4向外撑开触头产品直到辅助定位套9限定为止,然后切削内孔预留量,得到的开瓣端内孔尺寸大于设计尺寸的导电触头2,此时,得到的开瓣端内孔尺寸与动触头10外圆尺寸相同;完成内孔加工后,卸去弹性支撑辅助车具,导电触头2恢复原位置,即导电触头2内孔尺寸恢复到图纸设计尺寸,而内孔各瓣上的曲率半径已经加工固化,不会因导电触头2位置变化而变化。因此导电触头2与动触头10配合插拔时,完全接触,达到高度吻合。

30.本发明是通过设计高精度的弹性支撑辅助车具,来实现触头配合工作时从点接触上升到线接触,接触面能够高度吻合,形成全接触配合,从而增大接触面积,减少磨损,消除尖点放电,延长导电触头2与接触部件的使用寿命,确保导电触头2与接触部件使用的安全性和可靠性。

31.以下个给出一个具体的实施例来说明本发明的加工过程:导电触头铣切12瓣,导电触头开瓣端内孔直径为φ20mm,动触头10外圆直径为φ22mm。

32.先将导电触头2开瓣端的内孔直径加工为18mm,单边预留1mm的加工余量,然后半成品的导电触头2装配在弹性支撑辅助车具上,用弹性支撑辅助车具将导电触头2开瓣端的内孔直径撑开至为φ22mm,再加工内孔预留的加工余量,卸去弹性支撑辅助车具,导电触头2开瓣端的内孔尺寸因失去弹性支撑辅助车具的支撑后恢复至导电触头2内孔设计尺寸。

33.图2为该导电触头与动触头10过盈配合工作的截面图。可见导电触头内孔每瓣上弧度与动触头10外圆以完全吻合的弧线接触,形成导电触头2开瓣端内孔与动触头10全接触配合。导电触头2经过高精度的弹性支撑辅助车具的加工,其12瓣中每一瓣弧度的曲率半径与动触头10外圆曲率半径相同,导电触头2与动触头10以完全相同的弧线段(共12条弧线段)全接触配合工作,接触面积大,摩擦压痕均匀,磨损小,无尖点放电现象。本发明制备的全接触导电触头使用寿命长,使用安全系数高。