1.本实用新型属于电镀除油技术领域,具体涉及一种电镀用除油槽。

背景技术:

2.金属表面如果存在油污等有机物质,虽有时镀层亦可沉积,但总因油污“夹层”使电镀层的平整程度、结合力、抗腐蚀能力等受到影响,甚至沉积不连续、疏松,乃至镀层剥落,使丧失实际使用价值。因此,镀前的除油成为一项重要的工艺操作。电镀前的除油是将材质表面的油污问题解决,在进行电镀工艺时不会出现油点油窝以及油斑等现象,除油液去除表面油污,提升附着力。

3.但现有技术中应用于电镀上的除油槽大多结构较为简单,槽内多次除油后,除油液表面覆盖油膜,取出除油件时会造成二次污染,无法对油污排出槽外,且对槽内的清洁较为麻烦,因此,设计一种电镀用除油槽。

技术实现要素:

4.本实用新型的目的在于提供一种电镀用除油槽,旨在解决现有技术中应用于电镀上的除油槽大多结构较为简单,槽内多次除油后,除油液表面覆盖油膜,取出除油件时会造成二次污染,无法对油污排出槽外,且对槽内的清洁较为麻烦等问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种电镀用除油槽包括第一槽体,所述第一槽体通过两个连接通道连通有第二槽体,所述第二槽体内设置有排油机构,所述排油机构包括电机,所述电机设置于第二槽体的左侧壁上,且电机的输出端贯穿第二槽体并向第二槽体内延伸,所述电机的输出端固定有转棍,所述转棍的圆周表面固定有多个等距分布的导油片,所述第二槽体的前侧壁上开设有排油槽,所述排油槽的下内壁上固定有导流板,所述第二槽体的内壁固定有多个等距分布的衬板,所述第二槽体的右侧壁设置有排液门,且排液门与第二槽体通过铰轴活动铰接,所述第二槽体与排液门之间设置有密封胶条,所述排液门上固定有把手。

7.优选的,所述第一槽体和第二槽体的后内壁上均设置有液位计,且两个液位计均与外部电源电性连接。

8.优选的,所述第一槽体的左侧壁上设置有水泵,且水泵与第一槽体连通,所述水泵上设置有接口,且接口通过连接管与外部除油液源连通。

9.优选的,所述第二槽体的右侧内壁上固定有斜板,且斜板与多个衬板相连接。

10.优选的,所述第一槽体和第二槽体的底部均设置有向右倾斜的坡度,所述第一槽体和第二槽体之间连接的两个连接通道内设置有滤网。

11.优选的,所述排液门位于多个衬板的右下方。

12.与现有技术相比,本实用新型的有益效果是:

13.本方案中,整个装置结构设置合理,构思巧妙,使用便捷,可对加工件进行批量持续性的进行除油操作,并对工件可进行两次清油操作,不仅效果,同时效率也较高,节省人

力物力,且装置的制作成本交底,实用性强,有效解决现有技术中应用于电镀上的除油槽大多结构较为简单,槽内多次除油后,除油液表面覆盖油膜,取出除油件时会造成二次污染,无法对油污排出槽外,且对槽内的清洁较为麻烦等问题。

附图说明

14.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

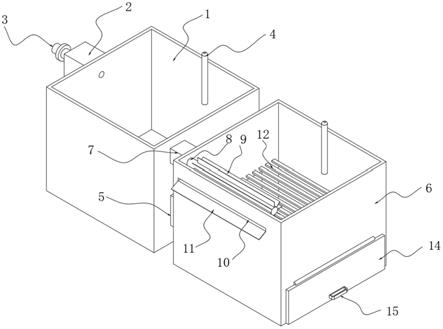

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的第一立体图;

17.图3为本实用新型的第二立体图。

18.图中:1、第一槽体;2、水泵;3、接口;4、液位计;5、连接通道;6、第二槽体;7、电机;8、转棍;9、导油片;10、排油槽;11、导流板;12、衬板;13、斜板;14、排液门;15、把手。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例1

21.请参阅图1-图3,本实用新型提供以下技术方案:一种电镀用除油槽包括第一槽体1,第一槽体1通过两个连接通道5连通有第二槽体6,第二槽体6内设置有排油机构,排油机构包括电机7,电机7设置于第二槽体6的左侧壁上,且电机7的输出端贯穿第二槽体6并向第二槽体6内延伸,电机7的输出端固定有转棍8,转棍8的圆周表面固定有多个等距分布的导油片9,第二槽体6的前侧壁上开设有排油槽10,排油槽10的下内壁上固定有导流板11,第二槽体6的内壁固定有多个等距分布的衬板12,第二槽体6的右侧壁设置有排液门14,且排液门14与第二槽体6通过铰轴活动铰接,第二槽体6与排液门14之间设置有密封胶条,排液门14上固定有把手15。

22.具体的,第一槽体1和第二槽体6的后内壁上均设置有液位计4,且两个液位计4均与外部电源电性连接。

23.本实施例中:两个液位计4的设置用于实时观察第一槽体1和第二槽体6内的除油液的液位面是否一致。

24.具体的,第一槽体1的左侧壁上设置有水泵2,且水泵2与第一槽体1连通,水泵2上设置有接口3,且接口3通过连接管与外部除油液源连通。

25.本实施例中:水泵2的设置用于便捷的通过接口3将外部除油液向第一槽体1内抽入,提高装置自动化程度。

26.具体的,第二槽体6的右侧内壁上固定有斜板13,且斜板13与多个衬板12相连接。

27.本实施例中:在第二槽体6的前后内壁固定的斜板13,便于将工件向第一槽体1内多个衬板12上进行放置,让工件缓慢划入第一槽体1内,防止除油液的溅起。

28.具体的,第一槽体1和第二槽体6的底部均设置有向右倾斜的坡度,第一槽体1和第

二槽体6之间连接的两个连接通道5内设置有滤网。

29.本实施例中:将第一槽体1和第二槽体6的底部均设置有向右倾斜的坡度可在除油完成后,便于对第一槽体1和第二槽体6内的除油液进行排出,在第一槽体1和第二槽体6之间连接的两个连接通道5内设置有滤网可预防第二槽体6内料渣对两个连接通道5进行堵塞,也能防止料渣通过连接通道5回流至第一槽体1内。

30.具体的,排液门14位于多个衬板12的右下方,且排液门14通过螺钉与第二槽体6连接。

31.本实施例中:将排液门14设置位于多个衬板12的右下方可便于对第一槽体1的内壁进行清洁。

32.本实用新型的工作原理及使用流程:本实用新型在使用时,首先将待除油工件依次放入第二槽体6上的多个衬板12上,然后通过对第一槽体1内注入除油液,由于第一槽体1和水泵2通过两个连接通道5连通,第一槽体1和第二槽体6内的除油液液位面保持相同,待除油液完全将工件浸泡后,继续加入,直至液位面与第二槽体6内的排油机构相接触,并处于排油槽10的下方,此时通过电机7带动整个转棍8转动,转棍8的转动会使多个导油片9将除油液的液位面上的油膜向排油槽10排去,并通过导流板11排出,并且工件在第二槽体6内进行初步除油后再到第一槽体1进行二次除油,提高除油效果,除油完成后,通过拉动把手15打开排液门14将除油液排出,排液门14的设置也能对第二槽体6内的料渣进行清理,并且多个衬板12的设置为工件提供支撑,两个液位计4的设置用于实时观察第一槽体1和第二槽体6内的除油液的液位面是否一致,水泵2的设置用于便捷的通过接口3将外部除油液向第一槽体1内抽入,提高装置自动化程度,在第二槽体6的右侧内壁固定的斜板13,便于将工件向第二槽体6内多个衬板12上进行放置,让工件缓慢划入第二槽体6内,防止除油液的溅起,将第一槽体1和第二槽体6的底部均设置有向右倾斜的坡度可在除油完成后,便于对第一槽体1和第二槽体6内的除油液进行排出,在第一槽体1和第二槽体6之间连接的两个连接通道5内设置有滤网,可防止料渣通过连接通道5回流至第一槽体1内,将排液门14设置位于多个衬板12的右下方可便于对第二槽体6的内壁底部进行清洁,整个装置结构设置合理,构思巧妙,使用便捷,可对加工件进行批量持续性的进行除油操作,并对工件可进行两次清油操作,不仅效果,同时效率也较高,节省人力物力,且装置的制作成本交底,实用性强,有效解决现有技术中应用于电镀上的除油槽大多结构较为简单,槽内多次除油后,除油液表面覆盖油膜,取出除油件时会造成二次污染,无法对油污排出槽外,且对槽内的清洁较为麻烦等问题。

33.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。