1.本实用新型涉及机械技术领域,尤其是涉及一种金属氧化车间废水处理系统。

背景技术:

2.在模具生产过程中会产生一定量的废水,废水中主要有磨边废水与母液废水,为做好环保工作,保障企业可持续发展,需要对磨边废水与母液废水进行处理,才能排出外界,而现有废水处理系统处理效果较差。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种处理效果佳的金属氧化车间废水处理系统。

4.为实现上述目的,本实用新型提供的方案为:一种金属氧化车间废水处理系统,包括油水分离池、调节池、预处理池、一体净化池、污泥干化机构,所述油水分离池连接所述调节池,所述预处理池连接有母液废水管,所述油水分离池连接有磨边废水管,所述油水分离池的内侧壁设置有排油槽,所述排油槽内设置有排油口,且所述油水分离池内设置有第一输送带,所述第一输送带上设置有多块推油板,多块所述推油板用于将池面的油推进至排油槽内;

5.所述一体净化池包括依次连接的反应池、沉淀池、过滤池,所述调节池与预处理池共同连接所述反应池。

6.本实用新型的有益效果为:废水处理效果佳,该废水处理系统通过设置油水分离池、调节池、预处理池、一体净化池、污泥干化机构,先对磨边废水进行油水分离处理、均化处理,以及对母液废水进行中和处理,然后通过反应池对混合后的磨边废水与母液废水进行混凝和絮凝反应处理,以使废水中的固液分离,再通过过滤池对清水进一步过滤,以及通过污泥干化机构对污泥进行脱水干化处理,如此即可完成废水处理,处理效果佳。

7.进一步地,所述污泥干化机构包括依次排布的压滤室、第二输送带,所述沉淀池与压滤室之间连接有污泥抽吸泵,所述压滤室内设置有竖向的升降液压缸,所述升降液压缸向下连接有压滤板用于带动压滤板下压污泥,所述第二输送带通过一烘干室,所述烘干室内设置有风向朝向第二输送带的烘干风机。本实用新型采用上述结构后,实现对污泥进行脱水干化处理。

8.进一步地,所述油水分离池内设置有格栅用于阻拦进入油水分离池的固体杂质,且所述油水分离池内设置有多块分隔板,多块所述分隔板沿废水流动方向等间隔竖向排布。本实用新型采用上述结构后,实现过滤磨边废水中的悬浮物、固形物、漂浮物,且通过设置分隔板,可防止废水直接流入排水管,以减慢废水于油水分离池的流动速度,以便于废水中的油水分离。

9.进一步地,所述油水分离池与调节池、调节池与反应池、预处理池与反应池、沉淀池与过滤池之间通过排水管连接,且每条所述排水管上设置有抽水泵与开关阀,所述反应

池与沉淀池之间底部连通。本实用新型采用上述结构后,实现输送废水。

10.进一步地,所述调节池、预处理池与反应池上方均设置有投药管。本实用新型采用上述结构后,以便于进行均化处理、中和处理、絮凝处理等。

11.进一步地,所述沉淀池底部开设有排污口,所述排污口与压滤室之间通过排污管连接,所述排污管上设置所述污泥抽吸泵。

12.进一步地,所述第一输送带通过一驱动电机带动输送,所述第二输送带通过一传动电机带动输送。本实用新型采用上述结构后,实时带动第一输送带输送,以及带动第二输送带输送。

13.进一步地,所述过滤池正上方设置有转动电机,所述转动电机向下连接有转动叶轮,且所述过滤池开有出水口。

14.进一步地,所述压滤室侧壁开有出料口,所述出料口处设置有出料闸门。本实用新型采用上述结构后,实现在压滤后,将压滤室内的污泥运走。

附图说明

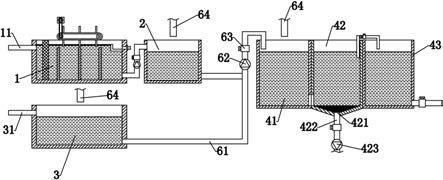

15.图1为本实用新型的整体结构示意图(未显示污泥干化机构)。

16.图2为本实用新型的污泥干化机构结构图。

17.图3为本实用新型的油水分离池内部结构图。

18.其中,1为油水分离池,11为磨边废水管,12为排油槽,121为排油口,13为第一输送带,131为推油板,132为驱动电机,14为格栅,15为分隔板,2为调节池,3为预处理池,31为母液进水管,41为反应池,42为沉淀池,421为排污口,422为排污管,423为污泥抽吸泵,43为过滤池,431为过滤网,432为转动叶轮,433为转动电机,51为压滤室,511为升降液压缸,512为压滤板,513为出料闸门,52为第二输送带,521为烘干室,522为烘干风机,523为传动电机,61为排水管,62为抽水泵,63为开关阀,64为投药管。

具体实施方式

19.下面结合具体实施例对本实用新型作进一步说明:

20.参见附图1至附图3所示,一种金属氧化车间废水处理系统,包括油水分离池1、调节池2、预处理池3、一体净化池、污泥干化机构,其特征在于:油水分离池1连接调节池2,预处理池3连接有母液废水管31,油水分离池1连接有磨边废水管11,油水分离池1的内侧壁设置有排油槽12,油水分离池1内设置有格栅14用于阻拦进入油水分离池1的固体杂质,排油槽12内设置有排油口121,且油水分离池1内设置有第一输送带13,第一输送带13上设置有多块推油板131,多块推油板131用于将池面的油推进至排油槽12内;第一输送带13通过一驱动电机132带动输送,第二输送带52通过一传动电机523带动输送,油水分离池1内设置有多块分隔板15,多块分隔板15沿废水流动方向等间隔竖向排布。

21.一体净化池包括依次连接的反应池41、沉淀池42、过滤池43,调节池2与预处理池3共同连接反应池41,沉淀池42底部开设有排污口421,排污口421与压滤室51之间通过排污管422连接,排污管422上设置污泥抽吸泵423;过滤池43内设置有转动叶轮432与过滤网431,过滤网431环形设置,转动叶轮432位于过滤网431内;过滤池43正上方设置有转动电机433,转动电机433向下连接有转动叶轮432,且过滤池43开有出水口。

22.污泥干化机构包括依次排布的压滤室51、第二输送带52,沉淀池42与压滤室51之间连接有污泥抽吸泵423,压滤室51内设置有竖向的升降液压缸511,升降液压缸511向下连接有压滤板512用于带动压滤板512下压污泥,压滤室51侧壁开有出料口,出料口处设置有出料闸门513,第二输送带52通过一烘干室521,烘干室521内设置有风向朝向第二输送带52的烘干风机522。

23.油水分离池1与调节池2、调节池2与反应池41、预处理池3与反应池41、沉淀池42与过滤池43之间通过排水管连接,且每条排水管上设置有抽水泵与开关阀,反应池41与沉淀池42之间底部连通;调节池2、预处理池3与反应池41上方均设置有投药管。

24.在本实施例中,具体废水处理过程为:首先通过磨边进水管11向油水分离池1输送磨边废水,以及通过母液进水管31向预处理池3输送母液废水;

25.磨边废水中的大量悬浮物、固形物、漂浮物均通过格栅14去除,静止一段时间后,启动驱动电机132,驱动电机132带动第一输送带13输送,从而带动多块推油板131移动,以实现推动油水分离池1池面的油至排油槽12内,再通过排油口121排出,而去油去固体杂质后的磨边废水通过排水管61进入调节池2内;

26.当磨边废水进入调节池2后,投药管64向调节池2投药,以对废水进行均化处理;而母液废水进入预处理池3后,投药管64向预处理池3投药;然后通过排水管61与抽水泵62以将磨边废水与母液废水输送至反应池41内,再通过投药管64向反应池41投放絮凝剂等,以使废水发生混凝和絮凝反应,最后自流进入沉淀池42内沉淀;

27.废水沉淀一段时间后,通过污泥抽吸泵423将沉淀池42的下层污泥抽吸至压滤室51内、以及通过抽水泵62将沉淀池42的上层清水抽吸至过滤池43内,清水通过过滤池43的出水口向外排出;同步启动升降液压缸511,升降液压缸511带动压滤板512下压污泥,以将污泥中大部分的水挤压排走,然后打开出料闸门513,人工将压滤后的污泥转移至第二输送带52上,再启动传动电机523,传动电机523带动第二输送带52输送污泥,并启动烘干风机522,当污泥通过烘干室511时,烘干风机522向污泥吹出热风,以烘干污泥,烘干后的污泥即可运走,完成废水的处理。

28.以上所述之实施例仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出更多可能的变动和润饰,或修改为等同变化的等效实施例。故凡未脱离本实用新型技术方案的内容,依据本实用新型之思路所作的等同等效变化,均应涵盖于本实用新型的保护范围内。