1.本发明涉及污水处理领域,特别涉及高浓度有机废水的处理技术。

背景技术:

2.高浓度有机废水,一直是污水处理领域公认的技术难题,其主要来源于焦化、电镀、制药、印染、皮革、造纸等行业。高浓度有机废水中的有机物浓度较高,cod值一般高于2000mg/l,并且难以生物降解,bod5/cod值低于0.3,可生化性较差。这类废水成分复杂,有机物浓度高,难以生物降解,并且毒性强,单一的物理法、化学法或生物法均难以获得满意的处理效果,因此需要多种类型的工艺方法进行组合处理,协同增效,才能达到排放标准。

3.高级氧化法(如电解氧化、芬顿氧化、臭氧氧化、超声氧化、光催化氧化、湿式氧化等)由于具有氧化能力强、处理效率高、反应速度快、易于控制等优点,已成为处理高浓度有机废水最为理想的技术。

4.目前,已有采用多种高级氧化工艺组合或与其它工艺联合处理高浓度有机废水的相关报道,如发明专利“一种纳米曝气铁碳微电解净化有机废水的装置和方法”(中国专利号:cn 104230096 b)公开了一种由微电解池、好氧生物膜反应器、絮凝装置、反冲筛滤装置组合使用处理有机废水的装置和方法。

5.发明专利“一体化有毒难降解废水处理装置及处理方法”(中国专利号:cn 111908722 a)公开了一种由调节池、一级微电解反应器、二级芬顿反应器、三级微电解反应器、混凝沉淀池、生化反应池组合使用处理有毒难降解废水的装置和方法。

6.现有技术或者由于工艺组合繁琐冗长,设备占地面积大,操作复杂,使其推广受到一定程度的限制;或者由于填料易板结、药剂利用率低、反应效率低等问题,导致对某些悬浮物和色度较高的有机废水(如印染废水)处理效果不理想。因此,研发一种处理效率高、运行成本低、操作简便的高浓度有机废水处理方法及其装置迫在眉睫。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术的不足,提供一种将微电解氧化、芬顿氧化、臭氧催化氧化、微絮凝过滤技术集于一体的高效处理高浓度有机废水的方法和装置。

8.为解决上述技术问题,本发明的技术构思是:

9.通过供水、微电解处理、芬顿反应、三级沉淀过滤等多个步骤,将微电解、芬顿氧化、臭氧催化氧化、微絮凝过滤技术进行耦合,让各反应过程相辅相成,协同增效,实现提高处理效率、减少设备与药剂投入的目的;高浓度有机废水处理装置包括供水装置、微电解池、芬顿反应器、三级沉淀过滤装置,以实现所述的废水处理方法。

10.具体地,通过优化设计工艺流程,形成微电解氧化、芬顿氧化、臭氧催化氧化耦合技术,使多种氧化技术相互补充、协同增效,减少药剂用量,实现难降解有机物的高效去除,再联合微絮凝过滤技术进一步去除氨氮、fe

2+

、fe

3+

及其它杂质,最终实现高浓度有机废水的深度处理。

11.通过设计微电解池多级填料层轨道结构,延长过滤通道,提高空间利用率和过滤效率,还可避免填料流失现象,解决填料钝化、板结问题。

12.通过增设微纳米臭氧o3曝气机,强化芬顿反应效率,降低反应动力消耗。

13.通过增设内循环管路,提高芬顿反应效率和药剂利用率。

14.通过增设三级沉淀过滤装置,提高过滤精度,在过滤装置中增加斜板沉淀的设计,不仅可延长过滤通道,还可加快颗粒物的沉淀速率,以发挥微絮凝、过滤、吸附、截留、沉淀多种功效。

15.本发明整体工艺流程相辅相承,相互配合,处理效率高、适用范围广、设备结构简单、运行成本低,相比现有工艺具有显著的技术优势,非常适合高浓度有机废水的高效、深度处理。

16.为解决上述技术问题,本发明的技术方案如下说明。

17.本发明一种高浓度有机废水处理方法采用以下技术方案实现:

18.一种高浓度有机废水处理方法,具有如下步骤:

19.①

供水:高浓度有机废水经调节ph值后,进入微电解处理;

20.高浓度有机废水经提升泵进入进水管路,与硫酸(h2so4)加药装置投加的硫酸(h2so4)经管道混合器快速混合均匀,将ph值调节至2.0-3.0,或将ph值调节至2.0-2.3或2.3-2.6或2.6-3.0,然后进入微电解池;

21.②

微电解处理:前序步骤的废水经过多级填料层轨道,通过其内部填充的铁碳填料发生微电解反应,将废水中的大分子链状、环状有机物断链、开环,分解成易生物降解的小分子有机物,从而降解废水中的有机物,并且杀灭其中的微生物;

22.前序步骤的废水通过微电解池进水口进入,沿着倾斜的挡板顺势自流至多级填料层轨道,多级填料层轨道结构可延长过滤通道,提高空间利用率和过滤效率;

23.多级填料层内部设有多个相互间隔的由过滤钢网包裹固定的铁碳填料,由过滤钢网包裹固定铁碳填料的结构设计可避免填料随水流流失、堵塞设备及管路,此外,任意相邻两个铁碳填料区域之间相互间隔的结构设计可减少过滤阻力,提高透水速率,还可避免填料钝化、板结现象;

24.微电解池底部设有排泥口,可定期将产生的污泥排出;当废水经过微电解处理后,将顺势流至芬顿反应器;

25.③

芬顿反应:前序步骤的废水通过芬顿氧化反应产生氧化性极强的羟基自由基(

·

oh),利用羟基自由基(

·

oh)的强氧化性降解废水中的有机物;

26.前序步骤的废水进入芬顿反应器,与内循环管路上硫酸亚铁(feso4)加药装置、过氧化氢(h2o2)加药装置分别泵出的硫酸亚铁(feso4)、过氧化氢(h2o2)构成芬顿氧化体系;

27.与芬顿反应器底部相连接的微纳米曝气机,其产生的微纳米气泡臭氧o3通过布气孔送入芬顿反应器内部;臭氧o3的强氧化性不仅能氧化废水中的无机物,还能氧化难生物降解的有机物,同时臭氧o3的催化氧化作用还可与芬顿氧化反应发挥协同作用,激发产生更多的羟基自由基(

·

oh),从而强化芬顿反应对有机物的降解过程;此外,微纳米气泡臭氧o3还可加剧废水的湍动,起到搅拌混合的作用;

28.与芬顿反应器外侧相连接的内循环管路,用于将处理后的部分废水在内循环泵的作用下通过内循环管路重新进入芬顿反应器,与进水进行混合并再次处理,内循环管路不

仅可加剧芬顿反应器内废水的旋流运动,提高芬顿反应效率,还可使硫酸亚铁(feso4)、过氧化氢(h2o2)重复使用,提高药剂的利用率;

29.经芬顿反应器处理后的废水在微纳米气泡臭氧o3的浮力以及内循环水流的推力的共同作用下溢流至芬顿反应器出水口,在液压泵的作用下进入三级沉淀过滤装置;

30.④

三级沉淀过滤:前序步骤的废水依次经过无烟煤、石英砂、改性沸石三级过滤,完成对废水的微絮凝、过滤、吸附、截留、沉淀过程,实现废水的深度处理;

31.废水进入三级沉淀过滤装置进水口,经第一个反应区填充的填料过滤后,再通过隔板上的布水孔进入下一个反应区,自上而下依次经过无烟煤、石英砂、改性沸石三级过滤,完成对废水的微絮凝、过滤、吸附、截留、沉淀过程,有效去除废水中的悬浮物、氨氮、fe

2+

、fe

3+

及其它杂质,达到深度处理废水的目的;

32.废水经三级沉淀过滤装置处理后,出水水质达到标准的,通过三级沉淀过滤装置出水管溢出;未达到标准的,通过三级沉淀过滤装置底部的回流管返回进水管路再次循环处理。

33.本发明一种高浓度有机废水处理方法,还可以采用以下技术方案实现:

34.进一步的,所述的步骤

②

中,废水在微电解池的水力停留时间为20-60min。

35.进一步的,所述的步骤

③

中,芬顿反应器的进水ph值控制为3.0-5.0。

36.进一步的,所述的步骤

③

中,废水在芬顿反应器的水力停留时间为20-60min。

37.进一步的,所述的步骤

③

中,微纳米曝气机的通气量与芬顿反应器的水容积比例为2∶1-6∶1。

38.进一步的,所述的步骤

③

中,芬顿反应器内循环管路上过氧化氢(h2o2)加药装置投加的过氧化氢(h2o2)与废水cod的质量浓度比为1∶1-3∶1。

39.进一步的,所述的步骤

③

中,芬顿反应器的内循环回流与芬顿反应器进水的流量比为1∶5-1∶3。

40.进一步的,所述的步骤

④

中,废水在三级沉淀过滤装置的水力停留时间为20-60min。

41.本发明一种高浓度有机废水处理装置,采用以下技术方案实现:

42.一种高浓度有机废水处理装置,用于前述任一项所述的高浓度有机废水处理方法,包括供水装置,所述供水装置与微电解池、芬顿反应器、三级沉淀过滤装置依次连接:

43.所述的供水装置,设有硫酸(h2so4)加药装置,用于调节高浓度有机废水的ph值,供水装置连接着微电解池;

44.所述的微电解池,设有多级填料层轨道,所述的多级填料层轨道包括多个平行的倾斜的挡板,挡板侧边的出水口左右交错设置,相邻挡板之间设有填料层;所述的填料层内部填充铁碳填料,用于在微电解反应中将大分子的链状、环状有机物断链、开环,分解成易生物降解的小分子有机物;微电解池底部设有微电解池出水口,连接着芬顿反应器;

45.所述的芬顿反应器设有内循环管路,所述的内循环管路设有硫酸亚铁(feso4)加药装置,以及过氧化氢(h2o2)加药装置;芬顿反应器顶部设有芬顿反应器出水口,通过液压泵连接着三级沉淀过滤装置;

46.所述的三级沉淀过滤装置设有三个构造相同的反应区,所述的反应区之间设有滤板,滤板上设有布水孔;每个反应区内部设有多个平行的倾斜挡板;三个反应区填充的填料

自上而下依次为无烟煤、石英砂、改性沸石。

47.本发明一种高浓度有机废水处理装置,还可以采用以下技术方案实现:

48.进一步的,所述的供水装置,硫酸(h2so4)加药装置的一端连接有提升泵,另一端连接有管道混合器,用于将废水与硫酸(h2so4)快速混合均匀。

49.进一步的,所述的微电解池,顶部设有微电解池进水口,与多级填料层轨道连接,底部设有排泥口。

50.进一步的,所述的微电解池,多级填料层轨道设有3级或4级或5级填料层,每级填料层由上下相邻的倾斜的挡板(202)组成;多级填料层轨道的填料层内部填充由过滤钢网包裹固定的铁碳填料(203)。

51.进一步的,所述的芬顿反应器,底部设有微纳米曝气机,微纳米曝气机产生的微纳米气泡通过芬顿反应器底部的布气孔送入芬顿反应器内部。

52.进一步的,所述的芬顿反应器,内循环管路还设有内循环泵和阀门,用于调控内循环管路的硫酸亚铁(feso4)加药装置,以及过氧化氢(h2o2)加药装置。

53.进一步的,所述的芬顿反应器,内循环管路设在芬顿反应器外侧;内循环管路上端与芬顿反应器上部连接,下端与芬顿反应器底部的内循环进水口连接。

54.进一步的,所述的三级沉淀过滤装置,顶部设有三级沉淀过滤装置进水口;底部设有三级沉淀过滤装置出水管,以及回流管,回流管上设有阀门。

55.进一步的,所述的微电解池,倾斜的挡板与水平线的倾斜角为30

°‑

45

°

,挡板的最高处低于微电解池进水口。

56.进一步的,所述的微电解池,铁碳填料容积占微电解池有效容积的10%-25%。

57.进一步的,所述的微电解池,每层填料层的任意相邻两个铁碳填料区域之间相互间隔的容积占每个铁碳填料区域容积的30%-60%。

58.进一步的,所述的芬顿反应器,微纳米曝气机的曝气头进气为臭氧o3,用于产生微纳米气泡臭氧o3,强化芬顿反应过程中羟基自由基(

·

oh)的生成。

59.进一步的,所述的三级沉淀过滤装置,倾斜的挡板与水平线的倾斜角为60

°‑

75

°

。

60.进一步的,所述的三级沉淀过滤装置,三种填料的粒径自上而下依次减小,无烟煤粒径为1.2-1.5mm、石英砂粒径为0.8-1.0mm、改性沸石粒径为0.4-0.6mm,不均匀系数均为2。

61.本发明的有益效果在于:

62.1、本发明将微电解、芬顿氧化、臭氧催化氧化技术进行耦合,充分发挥多种氧化技术的协同作用,提高对高浓度有机废水的处理效率,减少药剂用量,实现难降解有机物的高效降解;再联合微絮凝过滤技术进一步去除悬浮物、氨氮、fe

2+

、fe

3+

及其它杂质,最终实现高浓度有机废水的深度处理。

63.①

微电解反应的ph值为2.0-3.0,废水在微电解作用下消耗h

+

,提高ph值,正好满足后续芬顿反应的适宜ph值3.0-5.0,从而省却调节ph的药剂,有效降低药剂成本。

64.②

在微电解反应中,铁碳填料利用铁与碳之间自身产生的1.2v电极电位差形成无数个微原电池,通过氧化还原反应降解有机物,阳极生成的fe

2+

和阴极生成的[h]具有较强的活性,可进一步与有机物发生氧化还原反应,使难降解的大分子链状、环状有机物断链、开环,分解成易生物降解的小分子有机物,并且杀灭其中的微生物;同时,fe

2+

的水解产物通

过絮凝作用继续降解有机物,fe

2+

还可为后续芬顿反应提供fe

2+

催化剂,减少含fe

2+

盐的投加量。

[0065]

③

在芬顿反应中,过氧化氢(h2o2)在酸性环境中与fe

2+

催化剂形成芬顿反应,生成氧化性极强的羟基自由基(

·

oh),可高效、无选择性地降解有机污染物,将大分子有机物降解为小分子有机物或直接矿化为无机物co2和h2o;随着反应的进行,体系中的fe

2+

、h

+

逐渐被消耗,部分fe

2+

被过氧化氢(h2o2)氧化成fe

3+

,fe

2+

、fe

3+

均是良好的无机絮凝剂,其水解产物通过絮凝吸附作用于废水中的悬浮物及难降解有机物,尤其对含有发色基团和助色基团的有机废水效果显著。此外,臭氧催化氧化与芬顿氧化协同处理高浓度有机废水,可促进产生更多的羟基自由基(

·

oh),从而增强对难降解有机物的处理效果。

[0066]

④

在三级沉淀过滤装置中,废水中的污染粒子在fe

2+

、fe

3+

的絮凝作用下凝聚成微絮体颗粒物,然后依次经过无烟煤、石英砂、改性沸石三级过滤后,完成对废水中污染物的微絮凝、过滤、吸附、截留、沉淀过程,有效去除废水中的悬浮物、氨氮、fe

2+

、fe

3+

及其它杂质,达到深度处理废水的目的。

[0067]

2、本发明微电解池平行交错的多级填料层轨道结构,较现有填料简单堆积的方式相比,不仅可延长过滤通道,提高空间利用率和过滤效率,还可避免填料钝化、板结现象;其中,倾斜挡板的结构设计可使废水沿着轨道顺势自流至填料层参与反应,有利于降低动力消耗,延长过滤通道;同时,铁碳填料由过滤钢网包裹固定的结构设计可避免填料随水流流失、堵塞设备及管路,还可避免填料流失导致水质二次污染,从而影响后续处理工序;此外,任意相邻两个铁碳填料区域之间相互间隔的结构设计可减少过滤阻力,提高透水速率,还可避免填料钝化、板结现象。

[0068]

3、本发明在芬顿反应器中,采用微纳米曝气机改进芬顿工艺的反应过程,所述微纳米曝气机的作用是:

[0069]

①

微纳米曝气机产生的微纳米气泡臭氧o3比表面积大、移动速度缓慢,有利于气液传质,延长臭氧o3在废水中的作用时间;臭氧催化氧化与芬顿氧化可发挥协同促进作用,当微纳米气泡臭氧o3破裂,气液界面聚集的化学能也瞬间释放,从而激发产生更多氧化性极强的羟基自由基(

·

oh),强化芬顿对有机物的降解过程。

[0070]

②

微纳米曝气机产生的微纳米气泡可加剧切削废水的湍动,起到快速混合搅拌废水与硫酸亚铁(feso4)、过氧化氢(h2o2)药剂的作用,促进芬顿反应过程,省却搅拌混合设备。

[0071]

4、本发明芬顿反应器的内循环管路,不仅促进芬顿反应器中的传质过程,提高芬顿反应效率,回流废水中的硫酸亚铁(feso4)、过氧化氢(h2o2)还可重复利用,从而提高药剂的利用率,降低药剂成本。

[0072]

5、本发明三级过滤装置,采用增加斜板沉淀的设计改进过滤装置,所述三级过滤装置的作用是:

[0073]

①

三级过滤装置填充的三种填料自上而下粒径依次递减、密度依次递增,这种结构不仅可提高滤层对污染物的纳污能力、重质而小粒径的下层填料可保证滤后水质。废水中的污染粒子在fe

2+

、fe

3+

的絮凝作用下凝聚成微絮体颗粒物,通过第一级无烟煤填料的吸附、截留作用,部分颗粒物被去除,由于无烟煤的粒径较大,无烟煤填料间的孔隙较大,因此未被无烟煤吸附截留的颗粒物进入第二级石英砂填料,通过石英砂的吸附、截留作用,绝大

部分颗粒物被去除;其中,第三级改性沸石填料由于粒径较小,在过滤过程中起到了精滤的作用,保证了出水水质,同时,改性沸石还对废水中的氨氮有吸附作用。

[0074]

②

在过滤装置中增加斜板沉淀的设计,不仅延长过滤通道,还可加快颗粒物的沉淀速率。在一个装置内实现了三级过滤和斜板沉淀,发挥了微絮凝、过滤、吸附、截留、沉淀多种功效。

[0075]

本发明所提出的一种用于处理高浓度有机废水的装置和方法,采用微电解、芬顿氧化、臭氧催化氧化、微絮凝过滤进行工艺耦合,达到减少芬顿亚铁盐用量、省却絮凝剂投加、降低运行成本、高效处理高浓度有机废水的目的;通过合理设计反应器结构,实现降低动力消耗、提高空间利用率和药剂利用率、避免填料板结堵塞、提高反应效率的目的,具有处理效率高、反应速度快、操作简便、运行成本低等优点。

[0076]

本发明对比现有技术有显著的贡献和进步,确实是具有新颖性、创造性、实用性的好技术。

附图说明

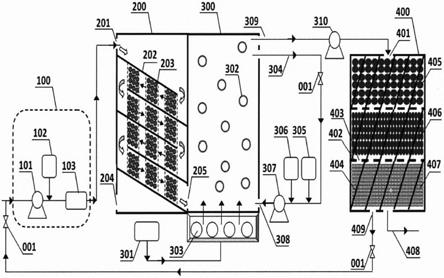

[0077]

图1本发明实施例高浓度有机废水处理装置的结构示意图;

[0078]

图中标记的含义如下:

[0079]

001-阀门;

[0080]

100-供水装置,101-提升泵,102-硫酸(h2so4)加药装置,103-管道混合器;

[0081]

200-微电解池,201-微电解池进水口,202-挡板,203-铁碳填料,204-排泥口,205-微电解池出水口;

[0082]

300-芬顿反应器,301-微纳米曝气机,302-微纳米气泡,303-布气孔,304-内循环管路,305-硫酸亚铁(feso4)加药装置,306-过氧化氢(h2o2)加药装置,307-内循环泵,308-内循环进水口,309-芬顿反应器出水口,310-液压泵;

[0083]

400-三级沉淀过滤装置,401-三级沉淀过滤装置进水口,402-滤板,403-布水孔,404-挡板,405-无烟煤,406-石英砂,407-改性沸石,408-三级沉淀过滤装置出水管,409-回流管。

具体实施方式

[0084]

为使本发明的目的、技术方案和优点更加清楚,下面结合本发明实施例及附图,对本发明实施例中的技术方案进行清楚、完整的描述。以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

[0085]

实施例1:一种高浓度有机废水的处理方法

[0086]

本发明的实施例提供了一种高浓度有机废水的处理方法,采用实施例中一种高浓度有机废水的处理装置,废水的水质特征为:cod

cr

为5000mg/l,ss≤100mg/l,色度为5000倍,其处理方法的步骤为:

[0087]

①

高浓度有机废水经提升泵101进入进水管路,与硫酸(h2so4)加药装置102投加的硫酸(h2so4)经管道混合器103快速混合均匀,将ph值调节至2.0,然后进入微电解池200;

[0088]

②

前序步骤的废水进入微电解池进水口201,沿着倾斜的挡板202顺势自流至多级填料层轨道,多级填料层内部设有多个相互间隔的由过滤钢网包裹固定的铁碳填料203,废

水的水力停留时间为20min,然后顺势流至芬顿反应器300;

[0089]

③

前序步骤的废水进入芬顿反应器300,与内循环管路304上硫酸亚铁(feso4)加药装置305、过氧化氢(h2o2)加药装置306分别泵出的硫酸亚铁(feso4)、过氧化氢(h2o2)混合,过氧化氢(h2o2)与废水cod

cr

的质量浓度比为1∶1,废水的水力停留时间为20min;与芬顿反应器300底部相连接的微纳米曝气机301,其产生的微纳米气泡臭氧o3302通过布气孔303送入芬顿反应器300内部,微纳米气泡臭氧o3302通气量与芬顿反应器300的水容积比例为2∶1;与芬顿反应器300外侧相连接的内循环管路304,内循环回流与芬顿反应器300进水的流量比为1∶5;

[0090]

经芬顿反应器300处理后的废水在微纳米气泡臭氧o3302的浮力以及内循环水流的推力的共同作用下溢流至顶部的芬顿反应器出水口309,在液压泵310的作用下进入三级沉淀过滤装置400;

[0091]

④

前序步骤的废水进入三级沉淀过滤装置进水口401,经反应区填充的填料过滤后,再通过隔板402上的布水孔403进入下一个反应区,自上而下依次经过无烟煤402、石英砂403、改性沸石404三级过滤,废水的水力停留时间为20min;废水经三级沉淀过滤装置400处理后,出水水质达到标准的,通过三级沉淀过滤装置出水管405溢出;未达到标准的,通过三级沉淀过滤装置400底部的回流管406返回进水管路再次循环处理;

[0092]

处理后出水cod

cr

≤40mg/l,ss≤50mg/l,色度≤50倍。

[0093]

实施例2:一种高浓度有机废水的处理方法

[0094]

本发明的实施例提供了一种高浓度有机废水的处理方法,采用实施例中一种高浓度有机废水的处理装置,废水的水质特征为:cod

cr

为10000mg/l,ss≤300mg/l,色度为10000倍,其处理方法的步骤为:

[0095]

①

高浓度有机废水经提升泵101进入进水管路,与硫酸(h2so4)加药装置102投加的硫酸(h2so4)经管道混合器103快速混合均匀,将ph值调节至2.5,然后进入微电解池200;

[0096]

②

前序步骤的废水进入微电解池进水口201,沿着倾斜的挡板202顺势自流至多级填料层轨道,多级填料层内部设有多个相互间隔的由过滤钢网包裹固定的铁碳填料203,废水的水力停留时间为30min,然后顺势流至芬顿反应器300;

[0097]

③

前序步骤的废水进入芬顿反应器300,与内循环管路304上硫酸亚铁(feso4)加药装置305、过氧化氢(h2o2)加药装置306分别泵出的硫酸亚铁(feso4)、过氧化氢(h2o2)混合,过氧化氢(h2o2)与废水cod

cr

的质量浓度比为2∶1,废水的水力停留时间为40min;与芬顿反应器300底部相连接的微纳米曝气机301,其产生的微纳米气泡臭氧o3302通过布气孔303送入芬顿反应器300内部,微纳米气泡臭氧o3302通气量与芬顿反应器300的水容积比例为4∶1;与芬顿反应器300外侧相连接的内循环管路304,内循环回流与芬顿反应器300进水的流量比为1∶4;

[0098]

经芬顿反应器300处理后的废水在微纳米气泡臭氧o3302的浮力以及内循环水流的推力的共同作用下溢流至顶部的芬顿反应器出水口309,在液压泵310的作用下进入三级沉淀过滤装置400;

[0099]

④

前序步骤的废水进入三级沉淀过滤装置进水口401,经反应区填充的填料过滤后,再通过隔板402上的布水孔403进入下一个反应区,自上而下依次经过无烟煤402、石英砂403、改性沸石404三级过滤,废水的水力停留时间为40min;废水经三级沉淀过滤装置400

处理后,出水水质达到标准的,通过三级沉淀过滤装置出水管405溢出;未达到标准的,通过三级沉淀过滤装置400底部的回流管406返回进水管路再次循环处理;

[0100]

处理后出水cod

cr

≤70mg/l,ss≤100mg/l,色度≤80倍。

[0101]

实施例3:一种高浓度有机废水的处理方法

[0102]

本发明的实施例提供了一种高浓度有机废水的处理方法,采用实施例中一种高浓度有机废水的处理装置,废水的水质特征为:cod

cr

为25000mg/l,ss≤500mg/l,色度为30000倍,其处理方法的步骤为:

[0103]

①

高浓度有机废水经提升泵101进入进水管路,与硫酸(h2so4)加药装置102投加的硫酸(h2so4)经管道混合器103快速混合均匀,将ph值调节至3.0,然后进入微电解池200;

[0104]

②

前序步骤的废水进入微电解池进水口201,沿着倾斜的挡板202顺势自流至多级填料层轨道,多级填料层内部设有多个相互间隔的由过滤钢网包裹固定的铁碳填料203,废水的水力停留时间为60min,然后顺势流至芬顿反应器300;

[0105]

③

前序步骤的废水进入芬顿反应器300,与内循环管路304上硫酸亚铁(feso4)加药装置305、过氧化氢(h2o2)加药装置306分别泵出的硫酸亚铁(feso4)、过氧化氢(h2o2)混合,过氧化氢(h2o2)与废水cod

cr

的质量浓度比为3∶1,废水的水力停留时间为60min;与芬顿反应器300底部相连接的微纳米曝气机301,其产生的微纳米气泡臭氧o3302通过布气孔303送入芬顿反应器300内部,微纳米气泡臭氧o3302通气量与芬顿反应器300水容积比例为6∶1;与芬顿反应器300外侧相连接的内循环管路304,内循环回流与芬顿反应器300进水的流量比为1∶3;

[0106]

经芬顿反应器300处理后的废水在微纳米气泡臭氧o3302的浮力以及内循环水流的推力的共同作用下溢流至顶部的芬顿反应器出水口309,在液压泵310的作用下进入三级沉淀过滤装置400;

[0107]

④

前序步骤的废水进入三级沉淀过滤装置进水口401,经反应区填充的填料过滤后,再通过隔板402上的布水孔403进入下一个反应区,自上而下依次经过无烟煤402、石英砂403、改性沸石404三级过滤,废水的水力停留时间为60min;废水经三级沉淀过滤装置400处理后,出水水质达到标准的,通过三级沉淀过滤装置出水管405溢出;未达到标准的,通过三级沉淀过滤装置400底部的回流管406返回进水管路再次循环处理;

[0108]

处理后出水cod

cr

≤100mg/l,ss≤160mg/l,色度≤100倍。

[0109]

实施例:高浓度有机废水的处理装置,用于实现前述废水处理方法的装置;

[0110]

本发明的实施例提供了一种高浓度有机废水的处理装置,其结构为:该装置主要包括供水装置100、微电解池200、芬顿反应器300及三级沉淀过滤装置400;

[0111]

供水装置100,包括提升泵101、硫酸(h2so4)加药装置102及管道混合器103,将高浓度有机废水调节ph值后送入微电解池200;

[0112]

微电解池200,微电解池200顶部设有微电解池进水口201,并与多级填料层轨道连接;微电解池200内部设有多个平行的倾斜的挡板202,挡板202侧边的出水口左右交错设置;倾斜的挡板202与水平线的倾斜角为30

°‑

45

°

,挡板202的最高处低于微电解池进水口;多级填料层轨道设有3级或4级或5级填料层,每级填料层由上下相邻的倾斜的挡板202组成,填料层内部填充由过滤钢网包裹固定的铁碳填料203,铁碳填料203容积占微电解池200有效容积的10%-25%;每层填料层的任意相邻两个铁碳填料203区域之间相互间隔的容积

占每个铁碳填料203区域容积的30%-60%;微电解池200底部设有排泥口204以及微电解池出水口205;

[0113]

芬顿反应器300,芬顿反应器300底部设有微纳米曝气机301,曝气头进气为臭氧o3,微纳米曝气机301产生的微纳米气泡302通过芬顿反应器300底部的布气孔303送入芬顿反应器300内部;芬顿反应器300外侧设有内循环管路304,内循环管路304主要包括硫酸亚铁(feso4)加药装置305、过氧化氢(h2o2)加药装置306、内循环泵307及阀门001;内循环管路304上端与芬顿反应器300上部连接,下端与芬顿反应器300底部的内循环进水口308连接;芬顿反应器300顶部设有芬顿反应器出水口309,通过液压泵310连接着三级沉淀过滤装置400;

[0114]

三级沉淀过滤装置400,三级沉淀过滤装置400顶部设有三级沉淀过滤装置进水口401;三级沉淀过滤装置400设有三个构造相同的反应区,反应区之间设有滤板402,滤板402上设有布水孔403;每个反应区内部设有多个平行的倾斜的挡板404,挡板404与水平线的倾斜角为60

°‑

75

°

;三个反应区填料自上而下依次为1.2-1.5mm无烟煤405、0.8-1.0mm石英砂406、0.4-0.6mm改性沸石407,不均匀系数均为2;三级沉淀过滤装置400底部设有三级沉淀过滤装置出水管408;三级沉淀过滤装置400底部还设有回流管409,回流管409上设有阀门001;

[0115]

上述高浓度有机废水的处理装置通过优化设计工艺流程,形成了微电解氧化、芬顿氧化、臭氧催化氧化耦合技术,多种氧化技术相互补充、协同增效,减少了药剂用量,实现了难降解有机物的高效去除,再联合微絮凝过滤技术进一步去除氨氮、fe

2+

、fe

3+

及其它杂质,最终实现高浓度有机废水的深度处理;通过合理设计微电解池内部填料的装填结构,设计平行交错的多级过滤层轨道,提高了空间利用率,解决了填料钝化、板结问题;通过增设微纳米臭氧03曝气机,强化了芬顿反应效率,降低了反应动力消耗;通过增设内循环管路,提高了芬顿反应效率和药剂利用率;通过增设三级沉淀过滤装置,提高了过滤精度,在过滤装置中增加斜板沉淀的设计,不仅延长过滤通道,还可加快颗粒物的沉淀速率,发挥了微絮凝、过滤、吸附、截留、沉淀多种功效能。整体工艺流程相辅相承,相互配合,处理效率高、适用范围广、设备结构简单、运行成本低,相比现有工艺具有显著的技术优势,非常适合高浓度有机废水的高效、深度处理。