一种压裂返排水处理系统

[技术领域]

[0001]

本实用新型涉及废水处理系统技术领域,具体地说是一种压裂返排水处理系统。

[

背景技术:

]

[0002]

通过压裂方式可以有效提高产油量,为提高地层的渗透性,需要加入压裂液,压裂返排液即为从地层返排回地面的压裂作业的废水。压裂返排液含油量较高,化学成分重复,cod和悬浮物含量高,处理难度较大。

[0003]

尽管已有专利(cn204644001u)介绍了一种适用于高cod、高气含量的返排液处理系统,装置含油絮凝除油单元、第一压滤单元、第一氧化降解单元、第一沉降单元、第二压滤单元、第二氧化降解单元、第二压滤单元、第三压滤单元和深度氧化单元。专利(204151171u)提供了一种压裂返排液处理排放装置,由调节池、隔油池、深度氧化装置、膜池、水质检测装置组成。专利(cn212127914u)公开了一种压裂返排水无害化处理系统,除臭率达到99%。

[0004]

然而,目前的处理技术中往往含有多个重复单元,过程较多,难以适用于高含油量的返排液,或难以对废水中的油分进行有效分离,进而影响下一步的分离过程,造成整体的设备效率低。因此,亟需一种流程短,产水水质高,油水分离效率高的压裂返排液处理系列。

[

技术实现要素:

]

[0005]

本实用新型的目的就是要解决上述的不足而提供一种压裂返排水处理系统,流程短,油水分离效率高,产水水质高,适用于高含油量的返排水,能够对非达标的返排液进行处理,实现达标排放,保护环境,防治二次污染。

[0006]

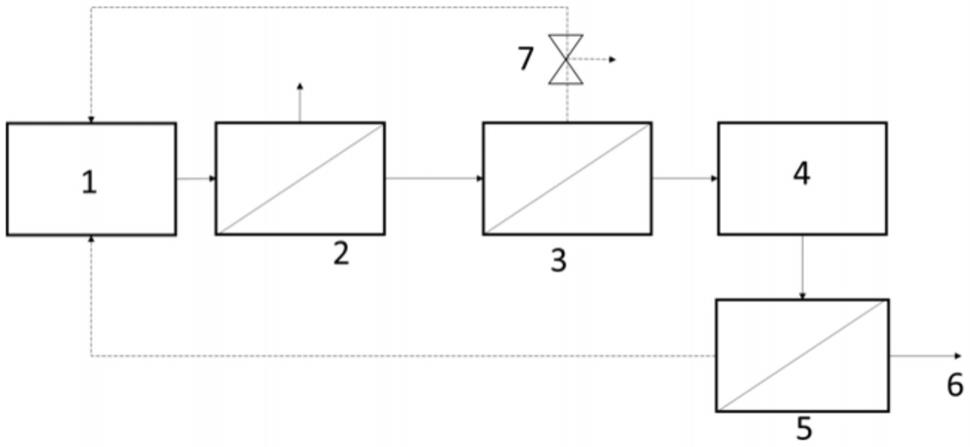

为实现上述目的设计一种压裂返排水处理系统,包括混凝沉淀池1、固液分离装置2、油水分离膜装置3、深度氧化装置4以及纳滤膜装置5,所述混凝沉淀池1的输入端通过管道连接压裂返排水输送管,所述混凝沉淀池1的输出端连接固液分离装置2的输入端,所述固液分离装置2的输出端连接油水分离膜装置3的输入端,所述固液分离装置2将悬浮的絮凝物和沉淀物分离,且分离后的水溶液进入油水分离膜装置3,所述油水分离膜装置3的输出端连接深度氧化装置4的输入端,所述深度氧化装置4的输出端连接纳滤膜装置5,经油水分离膜装置3过滤后渗透通过膜的水进入深度氧化装置4,并在深度氧化装置4中进行氧化,氧化后进入纳滤膜装置5,所述纳滤膜装置5上设置有排水口,经过排水口的产水6直接排放或回用。

[0007]

作为优选,所述油水分离膜装置3通过管道一连接至混凝沉淀池1,所述油水分离膜装置3中废水中被膜截留的油相通过管道一回流至混凝沉淀池1以进一步处理。

[0008]

作为优选,所述油水分离膜装置3与混凝沉淀池1之间的管道一上安装有排油阀7,所述油水分离膜装置3中被截留的油相达到乳化油状态时通过排油阀7排出,且排出液中的水通过管道一回流至混凝沉淀池1。

[0009]

作为优选,所述纳滤膜装置5通过管道二连接至混凝沉淀池1,所述纳滤膜装置5中

产生的浓水经管道二回流至混凝沉淀池1以进一步循环处理。

[0010]

作为优选,所述油水分离膜装置3所选用的油水分离膜为表面具有亲水涂层的平板膜或中空纤维膜。

[0011]

作为优选,所述所述油水分离膜装置3的膜组件为平板膜组件、中空纤维膜组件、卷式膜组件中的任一种。

[0012]

作为优选,所述深度氧化装置4为臭氧氧化装置、微纳米气泡装置、紫外氧化处理装置中的任意一种或几种。

[0013]

本实用新型同现有技术相比,提供了一种由混凝沉淀池、固液分离装置、油水分离膜装置、深度氧化装置以及纳滤膜装置构成的压裂返排水处理系统,流程短、系统结构简单,易于控制,同时油水分离效率高、产水水质高,适用于高含油量的返排水,可以对非达标的返排液进行处理,实现达标排放,保护环境,防治二次污染,值得推广应用。

[附图说明]

[0014]

图1是本实用新型的结构示意图;

[0015]

图中:1、混凝沉淀池 2、固液分离装置 3、油水分离膜装置 4、深度氧化装置 5、纳滤膜装置 6、产水 7、排油阀。

[具体实施方式]

[0016]

下面结合附图对本实用新型作以下进一步说明:

[0017]

如附图1所示,本实用新型提供了一种压裂返排水处理系统,包括混凝沉淀池1、固液分离装置2、油水分离膜装置3、深度氧化装置4以及纳滤膜装置5,混凝沉淀池1的输入端通过管道连接压裂返排水输送管,混凝沉淀池1的输出端连接固液分离装置2的输入端,固液分离装置2的输出端连接油水分离膜装置3的输入端,固液分离装置2将悬浮的絮凝物和沉淀物分离,且分离后的水溶液进入油水分离膜装置3,油水分离膜装置3的输出端连接深度氧化装置4的输入端,深度氧化装置4的输出端连接纳滤膜装置5,经油水分离膜装置3过滤后渗透通过膜的水进入深度氧化装置4,并在深度氧化装置4中进行氧化,氧化后进入纳滤膜装置5,纳滤膜装置5上设置有排水口,经过排水口的产水6直接排放或回用。

[0018]

其中,油水分离膜装置3通过管道一连接至混凝沉淀池1,油水分离膜装置3中废水中被膜截留的油相通过管道一回流至混凝沉淀池1以进一步处理;油水分离膜装置3与混凝沉淀池1之间的管道一上安装有排油阀7,油水分离膜装置3中被截留的油相达到乳化油状态时通过排油阀7排出,且排出液中的水通过管道一回流至混凝沉淀池1。纳滤膜装置5通过管道二连接至混凝沉淀池1,纳滤膜装置5中产生的浓水经管道二回流至混凝沉淀池1以进一步循环处理;该油水分离膜装置3所选用的油水分离膜为表面具有亲水涂层的平板膜或中空纤维膜,膜组件类型为平板膜组件、中空纤维膜组件、卷式膜组件中的任一种。深度氧化装置4为臭氧氧化装置、微纳米气泡装置、紫外氧化处理装置中的任意一种或几种。

[0019]

本实用新型的工作原理为:将压裂返排水输送到混凝沉淀池,进行混凝沉淀,然后进入固液分离装置,在固液分离装置中将悬浮的絮凝物和沉淀物分离,经过固液分离后的水溶液进入油水分离膜装置,在油水分离膜装置中进行油水分离,经油水分离膜装置过滤后,废水进入深度氧化装置,经过氧化后,废水进入纳滤膜装置,在纳滤膜装置中,产水直接

排放或回用。该系统流程短,结构简单,易于控制,同时油水分离效率高、产水水质高,适用于高含油量的返排水,可以对非达标的返排液进行处理,实现达标排放,保护环境,防治二次污染。

[0020]

油水分离膜装置中,废水中的油被膜截留,被截留的浓缩液,即油相,返回至混凝沉淀池进一步处理,当溶液中油的浓度较高时(达到乳化油状态时),最终经排油阀排出,排出液中的水仍可回流至混凝沉淀池。纳滤膜装置中,经过纳滤膜装置处理后的浓水,再回流至混凝沉淀池进一步循环处理。

[0021]

本实用新型并不受上述实施方式的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。