1.本实用新型涉及工业废水处理技术领域,尤其涉及一种利用锰尾矿的低浓度氨氮锰废水处理系统。

背景技术:

2.电解金属锰作为典型的高能耗、高污染、资源型的“两高一资”行业,在生产过程中产生大量锰渣、电解锰废水、酸雾、粉尘等有毒有害物质。目前,国内平均每生产1吨金属锰,产生含各种超标污染物质的废水约3吨,其中包括大量含低浓度氨氮、锰废水。含低浓度氨氮、锰废水中主要含有锰、氨氮等污染物,其中氨氮是处理的难点。氨氮是导致水体富营养化的主要元素,也是我国进行总量控制的重要指标,《“十三五”生态环境保护规划》要求“十三五”期间氨氮的排放总量减少10%。水体中氨氮含量过高,会显著影响动植物的正常生长,甚至导致动植物死亡。

3.目前适宜低浓度氨氮废水的处理方法主要有折点氯化法、吸附法(含物理吸附、离子交换法等)、电解法。(1)物理吸附法是采用改性沸石、改性活性炭、锰结核等材料对氨氮进行吸附,该方法工艺简单、材料可多次再生使用,但预处理要求较高、材料再生后处理能力会大幅度下降、处理成本较高、再生形成二次污染。(2)离子交换法较为成熟、处理后出水水质稳定,但对预处理要求高,处理前需进行除钙、镁、锰等离子,且再生后会产生含氨氮废水,造成投资大、处理成本较高。(3)电解法操作简单、设备占地少,但投资较大、处理过程中消耗大量电能,易造成余氯超标以及过程中产生的氯气都会造成二次污染。(4)折点氯化法反应速度快、投资低,对预处理要求低,但加氯量与氨氮含量成正比,氨氮越高则水处理费用高,同时要控制好加氯量,否则易造成出水氯超标。由此可知,采用单一低浓度氨氮处理方法的处理成本均偏高。因此,以锰尾矿等废弃物作为处理材料,变废为宝,同时结合现有设备及低浓度氨氮废水处理工艺,开发出具有低成本、低投资、高效率且稳定的低浓度氨氮废水处理方法,这对于改善环境质量具有重要意义。

技术实现要素:

4.本实用新型的目的在于:针对上述存在的问题,本实用新型提供一种利用锰尾矿的低浓度氨氮锰废水处理系统及方法,旨在利用锰尾矿处理器、沉淀池等设备,投加石灰,利用废水的高ph值,使废水大幅度降低废水中锰、氨氮含量,然后再利用化学方法去除废水中剩余的氨氮,使其氨氮、锰含量达到《污水综合排放标准》(gb8978-1996)一级标准限值要求,该方法具有成本低、投资低、实用性强且出水稳定等优点,对低浓度氨氮锰废水具有良好的处理效果。

5.本实用新型是通过以下技术方案实现的:

6.本实用新型提供一种利用锰尾矿的低浓度氨氮锰废水处理系统,包括原水池、锰尾矿处理器、石灰投加系统、第一沉淀池、第二沉淀池、压滤机、除氨剂投加系统、废水深度处理池;

7.所述原水池的出水口通过水泵与锰尾矿处理器的入水口连接;所述锰尾矿处理器的出水口通过管路与第一沉淀池的入水口相连;锰尾矿处理器的出水管路上设置有石灰投加系统,所述石灰投加系统的出口通过加药阀门与锰尾矿处理器的出水管路相连通;

8.所述第一沉淀池的出水口与第二沉淀池的入水口通过管路相连;所述第二沉淀池的出口通过水泵分别与锰尾矿处理器的入水口及压滤机的入口连接;所述压滤机的出口通过水泵与废水深度处理池连接;

9.所述除氨剂投加系统通过加药阀门与废水深度处理池连接。

10.进一步地,所述第一沉淀池为圆柱形,第一沉淀池的直径为18m,高度为2.5m。

11.进一步地,所述第二沉淀池为圆柱形,第二沉淀池的直径为30m,高度为2.5m。

12.进一步地,所述石灰投加系统包括石灰料仓和石灰输送泵;石灰投加系统用以将石灰投入锰尾矿处理器的出水管路。

13.进一步地,所述除氨剂投加系统包括次氯酸钠输送系统和石灰输送系统;所述除氨剂投加系统用以将次氯酸钠、石灰投加到废水深度处理池中。

14.进一步地,所述压滤机为板框压滤机。

15.进一步地,所述废水深度处理池为混凝土水池,所述废水深度处理池中设置有曝气装置。

16.进一步地,所述废水深度处理池包括两个池子,每个池子的体积为600m3。

17.本实用新型一种利用锰尾矿的低浓度氨氮锰废水处理系统,该处理系统利用锰尾矿等废弃物作为处理材料,大幅度降低了废水处理的成本和投资,具有操作简单、出水稳定等优势。通过本系统能实现低浓度氨氮锰废水的高效处理;与现有技术相比,具有以下有益效果:(1)利用锰尾矿处理器、沉淀池等设备,投加石灰,利用废水的高ph值,使废水在前段大幅度降低废水中锰、氨氮含量,然后再利用化学方法去除废水中剩余的氨氮,减少了除氨剂的使用量,可以大幅度降低废水处理的成本,实现锰尾矿的变废为宝,同时减少对环境的危害;(2)本实用新型废水处理系统是结合现有工厂设备和氨氮化学处理方法,具有工艺简单、操作方便、出水稳定、成本低廉、投资少等优点,通过本实用新型系统能实现低浓度氨氮废水的高效处理,使其氨氮、锰含量均达到《污水综合排放标准》(gb8978-1996)一级标准限值要求。

附图说明

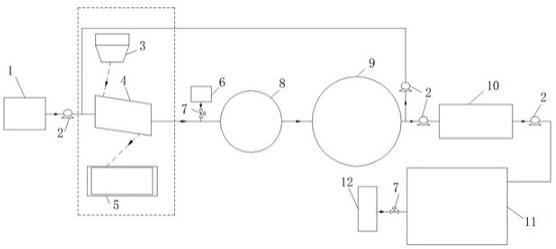

18.图1是本实用新型一种利用锰尾矿的低浓度氨氮锰废水处理系统的结构示意图。

19.图2是本系统的工艺流程图。

具体实施方式

20.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

21.一种利用锰尾矿的低浓度氨氮锰废水处理系统,包括原水池1、锰尾矿处理器3、石灰投加系统4、第一沉淀池6、第二沉淀池7、压滤机8、除氨剂投加系统10、废水深度处理池9;

22.所述原水池1的出水口通过水泵2与锰尾矿处理器3的入水口连接;所述锰尾矿处

理器3的出水口通过管路与第一沉淀池6的入水口相连;锰尾矿处理器3的出水管路上设置有石灰投加系统6,所述石灰投加系统6的出口通过加药阀门5与锰尾矿处理器3的出水管路相连通;

23.所述第一沉淀池6的出水口与第二沉淀池7的入水口通过管路相连;所述第二沉淀池7的出口通过水泵2分别与锰尾矿处理器3的入水口及压滤机8的入口连接;所述压滤机8的出口通过水泵2与废水深度处理池9连接;

24.所述除氨剂投加系统10通过加药阀门5与废水深度处理池9连接;

25.所述第一沉淀池6为圆柱形,第一沉淀池6的直径为18m,高度为2.5m;所述第二沉淀池7为圆柱形,第二沉淀池7的直径为30m,高度为2.5m;所述石灰投加系统6包括石灰料仓和石灰输送泵;石灰投加系统6用以将石灰投入锰尾矿处理器3的出水管路;所述除氨剂投加系统10包括次氯酸钠输送系统和石灰输送系统;所述除氨剂投加系统10用以将次氯酸钠、石灰投加到废水深度处理池9中;所述压滤机8为板框压滤机;所述废水深度处理池9为混凝土水池,所述废水深度处理池9中设置有曝气装置;所述废水深度处理池9包括两个池子,每个池子的体积为600m3,设计有两个池子,可在其中的一池子蓄满时,换用另一池子。

26.一种利用所述的利用锰尾矿的低浓度氨氮锰废水处理系统处理低浓度氨氮锰废水的方法,包括以下步骤:

27.(1)启动原水池1的水泵2,将低浓度氨氮锰废水输送到锰尾矿处理器3冲刷锰尾矿;所述的低浓度氨氮锰废水中氨氮含量为40-70mg/l、锰含量为23-63mg/l;

28.(2)调节石灰投加系统6的加药阀门5,投加石灰到锰尾矿处理器3的出水管路上,使石灰混入锰尾矿处理器3排出的废水中;所述石灰的投加量为0.63-1.42kg/t水;

29.(3)锰尾矿处理器3排出的混有石灰的废水依次流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7出水量的三分之二通过水泵2输送到锰尾矿处理器3与新输入的低浓度氨氮锰废水混合,冲刷矿石;第二沉淀池7出水量剩余的三分之一输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;

30.(4)调节除氨剂投加系统10的加药阀门5,将次氯酸钠、石灰依次投加到废水深度处理池9中去除剩余的氨氮,所述次氯酸钠的有效氯含量为13.5%、用量为1.5-2.3kg/t水,所述石灰的用量为0.1kg/t水。

31.以下是使用本实用新型系统的应用实例:

32.实施例一:对氨氮含量为40mg/l、锰含量为23mg/l的废水进行处理,在废水经过锰尾矿处理器3后,按照0.63kg/t水投加石灰;锰尾矿处理器3排出的混有石灰的废水依次流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7出水量的三分之二通过水泵2输送到锰尾矿处理器3与新输入的低浓度氨氮锰废水混合,冲刷矿石;第二沉淀池7出水量剩余的三分之一输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;调节除氨剂投加系统10的加药阀门5,依次投加次氯酸钠、石灰,其中有效氯含量为13.5%的次氯酸钠投加量为1.5kg/t水,处理后废水中氨氮含量为4.00mg/l,锰含量为0.99mg/l,达到《污水综合排放标准》(gb8978-1996)一级标限值中氨氮≤15mg/l、锰≤2mg/l的要求。

33.实施例二:对氨氮含量为66mg/l、锰含量为28.7mg/l的废水进行处理,在废水经过锰尾矿处理器3后,按照0.79kg/t水投加石灰,锰尾矿处理器3排出的混有石灰的废水依次

流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7出水量的三分之二通过水泵2输送到锰尾矿处理器3与新输入的低浓度氨氮锰废水混合,冲刷矿石;第二沉淀池7出水量剩余的三分之一输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;调节除氨剂投加系统10的加药阀门5,依次投加次氯酸钠、石灰,其中有效氯含量为13.5%的次氯酸钠投加量为1.83kg/t水,处理后废水中氨氮含量为0.36mg/l,锰含量为0.02mg/l,达到《污水综合排放标准》(gb8978-1996)一级标限值中氨氮≤15mg/l、锰≤2mg/l的要求。

34.实施例三:对氨氮含量为70mg/l、锰含量为63mg/l的废水进行处理,在废水经过锰尾矿处理器3后,按照1.42kg/t水投加石灰,锰尾矿处理器3排出的混有石灰的废水依次流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7出水量的三分之二通过水泵2输送到锰尾矿处理器3与新输入的低浓度氨氮锰废水混合,冲刷矿石;第二沉淀池7出水量剩余的三分之一输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;调节除氨剂投加系统10的加药阀门5,依次投加次氯酸钠、石灰,其中有效氯含量为13.5%的次氯酸钠投加量为2.3kg/t水,处理后废水中氨氮含量为0.01mg/l,锰含量为0.01mg/l,达到《污水综合排放标准》(gb8978-1996)一级标限值中氨氮≤15mg/l、锰≤2mg/l的要求。

35.对比例1

36.整个废水处理过程不含锰尾矿处理器3;也即废水直接从原水池1依次流入到第一沉淀池6、第二沉淀池7、压滤机8、废水深度处理池9;具体地,对氨氮含量为70mg/l、锰含量为63mg/l的废水进行处理,废水未经过锰尾矿处理器3,直接从原水池1流入第一沉淀池6;按照1.42kg/t水投加石灰,原水池1排出的混有石灰的废水依次流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7出水量的三分之二通过水泵2输送到原水池1的出水管路与新输入的低浓度氨氮锰废水混合;第二沉淀池7出水量剩余的三分之一输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;调节除氨剂投加系统10的加药阀门5,依次投加次氯酸钠、石灰,其中有效氯含量为13.5%的次氯酸钠投加量为2.3kg/t水,处理后废水中氨氮含量为36.83mg/l,锰含量为1.08mg/l,氨氮并未达到《污水综合排放标准》(gb8978-1996)一级标限值中氨氮≤15mg/l的要求。

37.对比例2

38.与实施例3相比,对比例2与实施例3的区别在于所述第二沉淀池7的出口通过水泵2与压滤机8的入口连接,并未与锰尾矿处理器3的入水口连接;具体地,对氨氮含量为70mg/l、锰含量为63mg/l的废水进行处理,在废水经过锰尾矿处理器3后,按照1.42kg/t水投加石灰,锰尾矿处理器3排出的混有石灰的废水依次流入到第一沉淀池6、第二沉淀池7,使水中大颗粒的矿石和沉淀物沉淀;所述第二沉淀池7中所有的出水都输送到压滤机8压滤,将压滤出的滤液输送到废水深度处理池9进行深度处理;调节除氨剂投加系统10的加药阀门5,依次投加次氯酸钠、石灰,其中有效氯含量为13.5%的次氯酸钠投加量为2.3kg/t水,处理后废水中氨氮含量为28.35mg/l,锰含量为1.37mg/l,氨氮并未达到《污水综合排放标准》(gb8978-1996)一级标限值中氨氮≤15mg/l的要求。

39.上述实施例及对比例中氨氮含量的测定方法为:纳氏试剂分光光度法,锰含量的

测定方法为:火焰原子吸收分光光度法;由参看上述实施例及对比例中的处理后废水中氨氮含量、锰含量的测定结果可知,本实用新型一种利用锰尾矿的低浓度氨氮锰废水处理系统,该处理系统利用锰尾矿等废弃物作为处理材料,大幅度降低了废水处理的成本和投资,具有操作简单、出水稳定等优势;利用锰尾矿处理器、沉淀池等设备,投加石灰,利用废水的高ph值,使废水在前段大幅度降低废水中锰、氨氮含量,然后再利用化学方法去除废水中剩余的氨氮,减少了除氨剂的使用量,可以大幅度降低废水处理的成本,实现锰尾矿的变废为宝,同时减少对环境的危害;本实用新型系统是结合现有工厂设备和氨氮化学处理方法,具有工艺简单、操作方便、出水稳定、成本低廉、投资少等优点,通过本实用新型系统能实现低浓度氨氮废水的高效处理,使其氨氮、锰含量均达到《污水综合排放标准》(gb8978-1996)一级标准限值要求。

40.虽然,上文中已经用一般性说明及具体实施方案对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。