1.本实用新型涉及造纸污水处理领域,特别是涉及一种污泥干燥流水线。

背景技术:

2.随着工业生产对环境保护越来越重视,污水处理产生的污泥已经无法进行固体堆放或填埋方法去处理。现有的污泥处理方法为:通过污泥干燥系统设备,对干度为30%造纸污水污泥进行进一步干燥处理,然后直接送入锅炉燃烧从尔解决堆放或填埋问题。该干燥系统设备技术设计流程将含水70%左右污泥利用锅炉尾气进行快速连续干燥、破碎、分离,烟气进入布袋除尘器,固态颗粒通过分离器排出,干燥后固态颗粒含水量10%-15%,热值1000—1500cal,送入锅炉进行燃烧。具体流程;《含水30%造纸污水污泥》—《进料螺旋》—《一级干燥器破碎初干燥》—《二级干燥塔》—《固态分离器》—《干泥料斗干度85%干泥颗粒》—进入锅炉燃烧。经《固态分离器》后烟气进入布袋除尘器会同锅炉烟气经后续脱硫脱氮处理后排入大气。

3.现有污泥干燥系统设备经过一段时间运行,该系统存在一定技术缺陷,主要为1.进入一级干燥污泥由于含水量较高比重较大,进泥量控制不好,偏大容易造成污泥随烟气浮动减慢,污泥下沉导致一级干燥器堆料堵塞。2.固态分离器设计有缺陷,为多管分离设计,分离管直径较小,且分离孔直径也小,造成烟气流速变慢,分离效果降低,造成干泥料斗堵塞。

技术实现要素:

4.本实用新型所要解决的技术问题是:克服现有技术的不足,通过在现有一级干燥器的污泥入口管内加装轴向叶轮,能够对污泥进行打散粉碎的同时,增加风速,加快污泥随烟气浮动速度,防止污泥下沉导致一级干燥器堆料堵塞情况的发生,同时采用旋风分离器替换现有技术中的固态分离器,并对旋风分离器中的出风结构进行改进,使污泥颗粒与烟气达到较好分离状态,解决分离效果不佳易堵的问题。

5.本实用新型的一种技术方案是:一种污泥干燥流水线,包括螺旋进料器、干燥塔和固态分离装置,所述干燥塔包括一级干燥器和二级干燥塔,污泥通过所述螺旋进料器进入通过管道进行依次首尾连通的所述一级干燥器、二级干燥塔和固态分离装置进行干燥操作,其特征是:所述一级干燥器的污泥入口管内轴向设置有增压及破碎叶轮,所述叶轮通过传动机构与置于所述一级干燥器外的传动电机联动,所述固态分离装置为旋风分离器,其进风管道与二级干燥塔的出料口连通,且伸入料斗内的出风管道底部的底平面与进风管道的底平面距离增大至2300mm-2500mm,所述出风道管顶部与引风机连通,抽出的烟气汇入主烟道,经布袋除尘后排出。

6.进一步的,所述叶轮包括至少三个叶片,叶片环绕固定块均匀固定在其上,固定块可拆卸固定设置在所述传动机构上,叶片为平面形而非传统的弧形,且其呈倾斜角度为30

°

。

7.进一步的,所述叶片迎风前缘呈锯齿形状,且所述叶片表面喷涂有耐磨层。

8.进一步的,所述传动机构包括转轴和支撑架,转轴通过支撑架固定在一级干燥器上。

9.进一步的,所述料斗的底部设置有锁气器。

10.本实用新型的有益效果是:

11.1、本实用新型在现有一级干燥器的污泥入口管内加装轴向叶轮,能够对污泥进行打散粉碎的同时,增加风速,加快污泥随烟气浮动速度,防止污泥下沉导致一级干燥器堆料堵塞情况的发生,同时采用旋风分离器替换现有技术中的固态分离器,并对旋风分离器中的出风结构进行改进,使污泥颗粒与烟气达到较好分离状态,解决分离效果不佳易堵的问题;

12.2、本实用新型叶片至少三片(优选为6片),叶片环绕固定块均匀固定在其上,固定块可拆卸固定设置在传动机构上,实现转动机构带动叶片进行转动,可拆卸结构,便于对叶片进行维修更换操作,叶片倾斜角度为30

°

,且叶片为平面形而非传统的弧形,保证了提高了风速的同时,还使叶片的迎风前缘集中与污泥接触,能够快速对污泥进行打碎操作;

13.3、本实用新型叶片迎风前缘呈锯齿形状,强化其破碎打散功能,同时,叶片表面喷涂有耐磨层,增强耐磨性能延长使用时间;

14.4、转轴通过支撑架固定在一级干燥器上,且转轴与支撑架之间通过轴承转动连接,保证转轴高速旋转时的稳定性;

15.5、本实用新型料斗的底部设置有锁气器,防止废气从此处溢出,能够间歇将污泥颗粒排出,保证污泥颗粒与烟气分离的稳定性。

附图说明

16.图1为污泥干燥流水线的结构示意图。

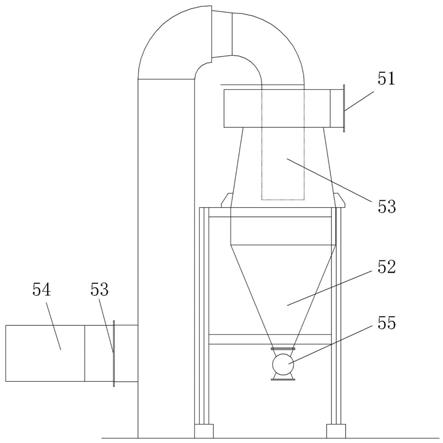

17.图2为旋风分离器的结构示意图。

18.图3为叶轮在一级干燥器中的结构示意图。

19.图4为叶轮、传动机构和传动电机的电路图。

具体实施方式

20.实施例:参见图1、图2、图3和图4;图中,1-螺旋进料器,2-管道,3-一级干燥器,4-二级干燥塔,5-固态分离装置,6-叶轮,7-传动机构,8-传动电机;31-污泥入口管道,51-进风管道,52-料斗,53-出风管道,54-引风机,55-锁气器; 61-叶片,62-固定块;71-转轴,72-支撑架;a-污泥入口,b-高温烟气入口。

21.一种污泥干燥流水线,包括螺旋进料器、级干燥塔、二级干燥塔和固态分离装置,污泥通过螺旋进料器进入通过管道进行依次首尾连通的一级干燥器、二级干燥塔和固态分离装置进行干燥操作,一级干燥器的污泥入口管道内轴向设置有增压及破碎叶轮,叶轮通过传动机构与传动电机联动,固态分离装置为旋风分离器,且伸入料斗内的出风管道底部的底平面与进风管道的底平面距离增大;针对进入一级干燥器污泥含水较高特点,在系统总风压不变情况下,加大一级干燥器局部风速,使之达到污泥浮散逐步干燥,顺利进入二级干燥塔,针对原设计固态分离器易堵问题,取消原固态分离器,从新设计制造旋风分离器,

以期达到分离效果不佳易堵问题。

22.下面结合附图和实施例对本技术进行详细描述。

23.实施例一:

24.污泥通过螺旋进料器1进入通过管道2进行依次首尾连通的一级干燥器3、二级干燥塔4和固态分离装置5进行干燥操作,一级干燥器3的污泥入口管道31内轴向设置有增压及破碎叶轮6,叶轮6通过传动机构7与置于一级干燥器3外的传动电机8联动,固态分离装置5为旋风分离器,其进风管道51与二级干燥塔3的出料口连通,且伸入料斗52内的出风管道53底部的底平面与进风管道51的底平面距离增大至2300mm-2500mm(优选为2400mm,增加了出风管道53在料斗52内的长度,比一般旋风分离器料斗内出风管道长度长出一倍以上,使污泥颗粒与烟气达到较好分离状态),出风道管53顶部与引风机54连通,抽出的烟气汇入主烟道,经布袋除尘后排出。

25.在现有一级干燥器3的污泥入口管内加装轴向叶轮6,能够对污泥进行打散粉碎的同时,增加风速,加快污泥随烟气浮动速度,防止污泥下沉导致一级干燥器3堆料堵塞情况的发生,同时采用旋风分离器替换现有技术中的固态分离器,并对旋风分离器中的出风结构进行改进,使污泥颗粒与烟气达到较好分离状态,解决分离效果不佳易堵的问题。

26.其中,传动机构7包括转轴71和支撑架72,转轴71通过支撑架72固定在一级干燥器3上;且转轴71与支撑架72之间通过轴承转动连接,保证转轴71高速旋转时的稳定性。

27.其中,料斗52的底部设置有锁气器55;防止废气从此处溢出,能够间歇将污泥颗粒排出,保证污泥颗粒与烟气分离的稳定性。

28.实施例二:

29.本实施例是在实施例一的基础上对叶轮6等技术特征进一步描述获得的,其余技术特征与实施例一相同,相同之处在此不做描述,其中,增加技术特征的详细描述为:叶轮6包括至少三个叶片61,叶片61环绕固定块62均匀固定在其上,固定块62可拆卸固定设置在传动机构7上,叶片为平面形而非传统的弧形,且其呈倾斜角度为30

°

。

30.叶片61至少三片(优选为6片),叶片61环绕固定块62均匀固定在其上,固定块62可拆卸固定设置在传动机构7上,实现转动机构带动叶片61进行转动,可拆卸结构,便于对叶片61进行维修更换操作,叶片61倾斜角度为30

°

,且叶片61为平面形而非传统的弧形,保证了提高了风速的同时,还使叶片61的迎风前缘集中与污泥接触,能够快速对污泥进行打碎操作。

31.实施例三:

32.本实施例是在实施例二的基础上增加锯齿和耐磨层等技术特征获得的,其余技术特征与实施例二相同,相同之处在此不做描述,其中,增加技术特征的详细描述为:叶片61迎风前缘呈锯齿形状,且叶片61表面喷涂有耐磨层。

33.叶片61迎风前缘呈锯齿形状,强化其破碎打散功能,同时,叶片61表面喷涂有耐磨层,增强耐磨性能延长使用时间。

34.使用时,污泥通过螺旋进料器1进入通过管道2进行依次首尾连通的一级干燥器3、二级干燥塔4和固态分离装置5进行干燥操作。

35.其中,污泥进入一级干燥器3的污泥入口管道31内时,在叶轮6的作用下,对污泥进行粉碎,与加压的空气混合形成烟气颗粒混合物,然后依次进入一级干燥器3和 二级干燥

塔4,在引风机54风压一定状态下,干燥后的烟气颗粒混合物以一定流速自二级干燥塔4的出料口进入旋风分离器的进风管道51,再由进风管道51进入旋风分离器的料斗52,由于旋风分离器料斗52直径加粗,容积突然变大产生扩散效应,使污泥颗粒迅速沉降落入料斗52底部,分离器底部装有锁气器55,间歇将污泥颗粒排出。烟气则经压低的出风管道53由引风机54抽出汇入主烟道,经布袋除尘后排出。

36.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。