1.本发明属于利用预应力无损修复具有潜在倾斜破坏挡土墙的技术,可以实现在无损墙后构筑物且不影响水工挡土墙正常运行。

背景技术:

2.3m~7m高的水工挡土墙是水利工程最常见结构。由于工程建成即投入运行后,挡土墙结构长期受水、土压力与墙后构筑物的作用,在季节冻土区还会叠加冻胀力的作用,导致墙体发生变位;有时还可能由于墙体结构承担压力过大,沿墙体产生裂缝,导致墙体变位。对于软基,挡土墙长期浸泡在水体中,在经水区水位经常变化,有时甚至无水,产生干湿性变化,导致基础固结程度不到位,容易发生基础前趾点软化情况,也可能出现基础变形。由于挡土墙位于水体中,裂缝也可能位于水体中,对工程安全产生极大的威胁。

3.一般情况下,产生变位的挡土墙部分自身结构的完整性还是较好的,拆除重建会造成很大浪费,还会产生大量的建筑垃圾,影响周边环境,甚至还会影响到墙后构筑物的安全。对于水利工程,由于水体的存在,拆除重建会严重影响工程的正常运行,并且拆除施工不仅存在降低水位的可能发生的问题,还可能污染水体,清除过程也存在一定的难度。如果能够采用一种技术实现“在不影响墙后构筑物安全的前提下,采用不降低水位或有限降低水位方法,充分利用原有结构,使挡土墙结构恢复正常使用,墙后构筑物不受安全隐患影响”,则会达到在不影响工程运行的前提下既安全、节省投资又保护环境。

技术实现要素:

4.本发明提供一种无损墙后构筑物带水修复有倾斜趋势的水工挡土墙的方法,以实现在不影响墙后构筑物安全的前提下,采用不降低水位或有限降低水位方法,充分利用原有结构,使挡土墙结构恢复正常使用,墙后构筑物不受安全隐患影响。

5.本发明采取技术方案是:包括下列步骤:

6.(1)观测挡土墙是否有断裂处,有断裂的挡土墙要对其进行整体性修复,可以进行锚固与注浆封闭粘结的方法进行,对于水下或有水情况,要考虑水体对钻孔、锚固与粘结处理的影响,使挡土墙形成整体;

7.(2)在墙外确定锚孔位置,

8.1)对于墙后可以开挖的,清理墙后土体挡土墙,可以开挖清理墙后土体,然后利用锚碇体系对挡土墙进行张拉复位,然后回填土体;对于墙后有构筑物或者其它原因不能用开挖的清理墙后土体的挡土墙,由于被动土压力的作用,只能进行有限复位;

9.2)对于构筑物基础较浅的情况,锚孔位置低于构筑物的底面,锚孔位于地面线下方0.3~3.0m,钻机从挡土墙外向内水平或与水平小于30度角钻孔,相邻钻孔互相平行,两者的距离为1.5~6m;

10.对于可能完全复位的挡土墙,可以先清理墙后土体,然后再根据清理土体后的情况布置锚碇体系;

11.3)对于墙后没有构筑物、且主要是由于冻胀力作用产生倾斜趋势的挡土墙,可利用冻胀梯度最大区间在冻土深度为20~50厘米时的冻胀力形成内锚固作用,可取锚孔位于地面线下方0.3~0.5m,这样既可以节省投资也可以加快施工进度,当然,若考虑施工后挡土墙前端表观一致性,也可以按照同样的锚孔位置布置;

12.(3)对于墙后锚孔中有水且为非岩孔或非构筑物基础的情况,钻孔过程尽量与穿锚索、加套管或注浆管同步进行,否则可能出现塌孔问题影响施工进程;

13.(4)对于浆砌石挡土墙,由于其材料抗拉性能有限,加之被动土压力对挡土墙的作用,可能导致张拉预应力的集中作用对挡土墙整体性产生一定影响,对其进行复位修复时,应该在挡土墙预应力张拉端布设压力分担结构,根据挡土墙具体情况,可以采用

“ⅹ

、十、米”或一字型结构,使该结构可以有效分布张拉调试过程在墙体上产生的集中压力来保证墙体整体性不受破坏,并采用多次逐渐增加张拉力的调试过程使其满足设计要求;

14.(5)对在挡土墙外的张拉端的锚索进行张拉调试后锚定并封锚,对于锚碇后用混凝土护面的浆砌石挡土墙结构,可以直接浇筑混凝土封锚;对于不用混凝土护面的浆砌石挡土墙,压力分担结构为钢结构的,应该考虑结构防腐处理后用阻锈砂浆或阻锈混凝土封锚,如果压力分担结构在水中,可以用水下阻锈砂浆处理。

15.本发明所述步骤(1)中,对于断裂的挡土墙,进行结构整体性修复,可以先锚固再注浆粘结方法或先灌浆后锚固的方法完成修复。

16.①

采用先钻注浆孔,用水下速凝封口砂浆封闭裂缝口,然后灌浆封闭裂缝后再进行插筋进行锚固的方法可以借助灌浆孔完成锚固,这种方法适用于墙体断裂部位在水上且注浆压力不大的情况,因为锚固浆体材料可以比较单一,在插入锚固筋后用注浆管对锚固筋进行注浆,深孔中浆体饱满之后拔出注浆管,其后进行封缝注粘结浆,可以在封闭裂缝口时留排气孔观察灌浆效果,注浆达到设计效果后完成注浆,排气孔用环氧树脂封口胶泥封闭,若裂缝小于0.4mm,则应该用低黏度环氧树脂浆液,对于大于0.4mm的裂缝,用水泥基粘结浆灌注,对于浆砌石结构的裂缝,一般都大于0.4mm,因此都适用低成本水泥注浆粘结浆液;

17.②

对于裂缝中有水情况,先钻锚孔,封闭裂缝口,插筋锚固后再灌浆封闭裂缝,因为排水过程采用压力注浆,注浆浆体压力的作用可能造成原有裂缝产生变化,锚固后注浆可以消除压力对墙体作用的影响。一般说来,只要水深小于40cm,人工施工就没有难度,当然,只要保证人工施工的可能性,水的深浅对施工效果基本没有影响;

18.③

对于裂缝位于水下情况,水下封闭裂缝灌浆可以用埋设注浆管或钻注浆孔后由压力注浆完成,这个注浆过程需要利用注浆的压力将水下粘结浆体顶出缝中水体,也就是说用浆体把水挤压出裂缝,将水下粘结浆体留在缝中;

19.④

埋设注浆管法:不要注浆孔,先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末,然后插入锚固筋,封闭缝口,在封闭的裂缝口同时依次按照设定距离埋设注浆针头并留观察孔,依次顺序缓慢循环注浆,注浆饱满即可完成,通过观察孔评估注浆效果。如果注浆太快,水体通常不能大部分排出,只有缓慢、多次、循环压入浆体才可能将大部分水体挤出裂缝,如观察孔有较浓浆体流出且注浆泵压力快速上升,说明注浆饱满,可以用环氧树脂封口胶泥封闭。只是浆体流出,压力没有快速上升,则可封堵观察孔,继续注浆,压力快速上升则表示注浆饱满。

20.⑤

钻注浆孔法:先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末后,封闭裂缝口并留顺序排水孔,然后注入水下水泥基锚固材料浆体后立即插入锚固筋,等锚固浆体达到设计凝结强度后,在锚孔位置旁边钻注浆孔,在注浆孔进行注浆,看到排水孔有较浓浆体流出时,封闭排水孔,当注浆泵达到设计压力时,说明注浆基本饱满,注浆过程完成。

21.本发明所述水下速凝封口砂浆是由如下重量份的原料制成的:

22.磷酸二氢铵20~40份、氧化镁2~30份、硼酸0.2~2.5份、水泥2~30份、120~200目石英砂0~38份、偏高岭土0~50份、粉煤灰0~50份、硫酸钙0~8份、硅酸钙0~25份、液态硅酸钠2~80份、可再分散乳胶粉1~80份、聚丙烯酰胺3~50份、纤维素0~50份;

23.所述环氧树脂封口胶泥是由如下重量份的原料制成的:

24.e44环氧树脂100份、酚醛胺0~30份、磷酸二丁酯2~30份、苯甲酸酯2~30份、苯乙烯0~16份、丙酮0~20份、鸡蛋清10~30份、面粉100份、硫铝酸盐水泥0~100份,

25.鸡蛋清、面粉、硫铝酸盐水泥混合后再与环氧树脂材料混合形成有一定强度的速凝胶泥;

26.所述低黏度环氧树脂是由如下重量份的原料制成的;

27.环氧树脂e-44型100份、聚乙烯醇缩丁醛0~42份、聚酞胺0~40份、酚醛胺0~30份、磷酸二丁酯2~30份、苯甲酸酯2~30份、氧化铝粉0~30份、苯乙烯5~25份、二甲苯0~25份;

28.所述水泥基粘结浆是由如下重量份的原料制成的;

29.水泥500份、e-44环氧树脂0~100份、聚乙烯醇缩丁醛0~42份、糠醛0~40份、丙酮0~60份、二乙烯三胺0~20份、酚醛胺0~25份、纤维素0~25份、聚羧酸减水剂0~25份、水0~100份;

30.所述低成本水泥注浆粘结浆材料是由如下重量份的原料制成的;

31.水泥1000份、水0~500份、粉煤灰0~1000份、大于200目沉珠0~1000份、细沙0~500份、聚羧酸减水剂0~50份、可再分散乳胶粉0~80份、聚丙烯酰胺0~50份、纤维素0~50份、三乙醇胺0~45份。

32.本发明所述步骤(5)中,为确保挡土墙在较大突加张拉产生的集中外力作用下不产生破坏,可以在张拉端挡土墙布置压力分配结构,结构型式可以按照挡土墙结构自身承力能力的计算来布置,一般都是采用扩张型结构。布置方式可以按照墙体承力能力采用预制十、

ⅹ

、米或一字型钢结构进行布置安装,压力分担结构安装完成后,进行张拉调试,调试过程中要用速凝封口砂浆对槽钢与挡土墙间缝隙进行及时充填,调试完成后采用阻锈砂浆封闭,最后,采用阻锈型混凝土或砂浆材料对压力分配结构进行保护;

33.若墙体前有一定的水深时,保护则采用阻锈型水下混凝土或砂浆材料对压力分配结构进行保护;

34.施工顺序是先用水性二功能磷化除锈剂除锈,约每5平方米用料1kg,即可完成除锈与有限时间防锈功能,除锈完成后再进行压力分配结构安装,一般情况下,用磷化除锈剂除锈后40天内磷化层不会消失,也就是不会产生锈蚀,这样就保证了在有效施工期内压力分配结构不会生锈。

35.本发明所述阻锈型水下混凝土或砂浆材料是由如下重量份的原料制成的;

36.水泥1000份、5~10石子0~500份、砂0~3000份、水0~500份、粉煤灰0~1000份、

迁移性阻锈剂0~250份、聚羧酸减水剂10~100份、液态硅酸钠0~80份、可再分散乳胶粉0~80份、聚丙烯酰胺0~50份、磷酸0~50份、六亚甲基四胺0~50份、纤维素0~50份、二功能磷化除锈剂1kg/5m2。

37.本发明所述步骤(5)中,若墙体前有一定的水深或锚孔中有水,注浆用水下锚固与注浆材料是由如下重量份的原料制成的:

38.硫铝酸盐水泥1000份、水10~500份、粉煤灰0~1000份、大于200目沉珠0~1000份、聚羧酸减水剂0~50份、石英砂0~600份、石棉纤维0~200份、纤维素0~80份、酰胺0~50份、三乙醇胺0~45份。

39.本发明可以在保留原挡土墙结构、不影响墙后构筑物与挡土墙运行安全的前提下,根据现场实际情况与业主要求,可以带水修复墙体裂缝并施加预应力锚索使挡土墙复位或者保持在现状情况下的稳定。一般情况下,挡土墙高度小于7米。不仅可以在无水情况下进行修复,也可以在带有一定水深的情况下修复有倾斜趋势的挡土墙且无损墙后构筑物。当然,所谓的一定水深是要在施工时人工与设备均可以操作的范围内。

40.对于没有产生断裂的挡土墙,可以直接利用锚索对原挡土墙进行复位或保护原位,限制挡土墙继续位移。在墙后有处理空间的挡土墙,可以先清理墙后土体,消除被动土压力,然后确定锚碇方式,通过张拉锚索使墙体复位。对于墙后没有处理空间的挡土墙,利用预应力锚索可以实现有限复位。这个空间包含两方面内容:一方面是施工空间,另一方面是施工能力空间。

41.处理挡土墙产生断裂情况分有水与无水两种:

42.对于无水情况:没产生滑移的挡土墙,可以在裂缝中加压注入水泥基粘结浆修复,封闭裂缝后使其不再发展;对于已经产生滑移的挡土墙,则不能自然恢复,可以采用先辅助墙体基本复位后,钻斜孔并在孔中插入锚固筋,用快凝水泥基锚固材料完成墙体定位拼接,然后注入水泥基粘结浆使挡土墙成为整体。对于细微裂缝也可以用低黏度环氧树脂浆体。

43.对于有水情况:没产生滑移的挡土墙,可以加压注入水下水泥基粘结浆修复,使裂缝不再发展;对于已经产生滑移的挡土墙,则不能自然恢复,可以采用先辅助墙体基本复位,钻斜孔并在孔中插入锚固筋,用水下快凝水泥基锚固材料完成墙体定位拼接,然后注入水下水泥基粘结浆使挡土墙成为整体。对于细微裂缝也可以用水下低黏度环氧树脂浆体。

44.如果墙后有高地、山体或地下水位较高,则墙后地下水位有时可能会高于墙前,钻孔后,墙后水体会向钻孔位置流动,施工时就会出现带水施工问题,只有施工人员与设备可以操作,则采用本发明均可实施。

45.本发明优点是对于有倾斜趋势的挡土墙均适用,无论墙后有或无构筑物,无论是软基或岩基,无水或有水,都能够快速修复或限制水工有倾斜趋势的挡土墙继续发展,挡土墙进行处理后,挡土墙与墙后构筑物能够保持稳定,可完全消除挡土墙在土压力与冻胀压力组合作用下继续倾斜的隐患。可以大幅减少工程投资,并且在修复过程中,基本不产生建筑垃圾,不污染环境,施工进度快,施工进行期间对工程运行无影响。

附图说明

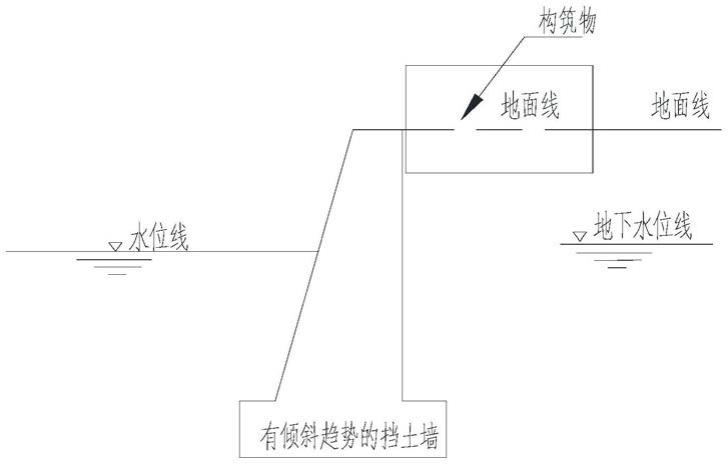

46.图1是墙后有构筑物且有倾斜趋势的水工挡土墙的示意图;

47.图2是锚碇构件结构型式的锚固钻孔线示意图;

48.图3是布设锚碇板与锚定结构示意图;

49.图4是布设锚碇板与锚定结构示意图;

50.图5是构筑物体内锚固与锚碇结构示意图;

51.图6是构筑物基础体内锚固端制作示意图;

52.图7是钻孔穿过构筑物基础再进行锚固示意;

53.图8是利用构筑物基础接力锚固示意图;

54.图9是利用扩孔注浆形成土锚的锚固示意图;

55.图10是利用附近构筑物基础形成锚固端示意图;

56.图11是利用岩石形成锚固端示意图;

57.图12是利用槽钢制作压力分配结构示意图;

58.图13是在挡土墙断裂区钻孔锚固与灌粘结浆的孔位置示意图。

具体实施方式

59.包括下列步骤:

60.(1)观测挡土墙是否有断裂处,有断裂的挡土墙要对其进行整体性修复,可以进行锚固与注浆封闭粘结的方法进行,对于水下或有水情况,要考虑水体对钻孔、锚固与粘结处理的影响,使挡土墙形成整体;

61.(2)在墙外确定锚孔位置;

62.1)对于墙后可以开挖的,清理墙后土体挡土墙,可以开挖清理墙后土体,然后利用锚碇体系对挡土墙进行张拉复位,然后回填土体;对于墙后有构筑物或者其它原因不能用开挖的清理墙后土体的挡土墙,由于被动土压力的作用,只能进行有限复位;

63.2)以不损伤墙后构筑物安全与保证挡土墙使用功能为确定锚孔位置的前提,原则上锚孔位置应该根据墙后构筑物结构形式或基础情况确定,在可施工的前提下,

64.对于构筑物基础较浅的情况,锚孔位置低于构筑物的底面,锚孔位于地面线下方0.3~3.0m,钻机从挡土墙外向内水平或与水平小于30度角钻孔,相邻钻孔互相平行,两者的距离为1.5~6m,对于墙后有不同构筑物情况的地段,在满足结构与墙后构筑物安全的前提下,可按照锚孔布置的协调性布置;

65.对于可能完全复位的挡土墙,可以先清理墙后土体,然后再根据清理土体后的情况布置锚碇体系;

66.3)对于墙后没有构筑物、且主要是由于冻胀力作用产生倾斜趋势的挡土墙,可利用冻胀梯度最大区间在冻土深度为20~50厘米时的冻胀力形成内锚固作用,可取锚孔位于地面线下方0.3~0.5m,这样既可以节省投资也可以加快施工进度,当然,若考虑施工后挡土墙前端表观一致性,也可以按照同样的锚孔位置布置;

67.(3)对于墙后锚孔中有水且为非岩孔或非构筑物基础的情况,钻孔过程尽量与穿锚索、加套管或注浆管同步进行,否则可能出现塌孔问题影响施工进程;

68.(4)对于浆砌石挡土墙,由于其材料抗拉性能有限,加之被动土压力对挡土墙的作用,可能导致张拉预应力的集中作用对挡土墙整体性产生一定影响,对其进行复位修复时,应该在挡土墙预应力张拉端布设压力分担结构,根据挡土墙具体情况,可以采用

“ⅹ

、十、米”或一字型结构,使该结构可以有效分布张拉调试过程在墙体上产生的集中压力来保证

墙体整体性不受破坏,并采用多次逐渐增加张拉力的调试过程使其满足设计要求;

69.(5)对在挡土墙外的张拉端的锚索进行张拉调试后锚定并封锚。对于锚碇后用混凝土护面的浆砌石挡土墙结构,可以直接浇筑混凝土封锚;对于不用混凝土护面的浆砌石挡土墙,压力分担结构为钢结构的,应该考虑结构防腐处理后用阻锈砂浆或阻锈混凝土封锚,如果压力分担结构在水中,可以用水下阻锈砂浆处理。

70.本发明所述步骤(1)中,对于断裂的挡土墙,进行结构整体性修复,可以先锚固再注浆粘结方法或先灌浆后锚固的方法完成修复。

71.①

采用先钻注浆孔,用水下速凝封口砂浆封闭裂缝口,然后灌浆封闭裂缝后再进行插筋进行锚固的方法可以借助灌浆孔完成锚固,这种方法适用于墙体断裂部位在水上且注浆压力不大的情况,因为锚固浆体材料可以比较单一,在插入锚固筋后用注浆管对锚固筋进行注浆,深孔中浆体饱满之后拔出注浆管,其后进行封缝注粘结浆,可以在封闭裂缝口时留排气孔观察灌浆效果,注浆达到设计效果后完成注浆,排气孔用环氧树脂封口胶泥封闭,若裂缝小于0.4mm,则应该用低黏度环氧树脂浆液,对于大于0.4mm的裂缝,用水泥基粘结浆灌注,对于浆砌石结构的裂缝,一般都大于0.4mm,因此都适用低成本水泥注浆粘结浆液;

72.②

对于裂缝中有水情况,先钻锚孔,封闭裂缝口,插筋锚固后再灌浆封闭裂缝,因为排水过程采用压力注浆,注浆浆体压力的作用可能造成原有裂缝产生变化,锚固后注浆可以消除压力对墙体作用的影响。一般说来,只要水深小于40cm,人工施工就没有难度,当然,只要保证人工施工的可能性,水的深浅对施工效果基本没有影响;

73.③

对于裂缝位于水下情况,水下封闭裂缝灌浆可以用埋设注浆管或钻注浆孔后由压力注浆完成,这个注浆过程需要利用注浆的压力将水下粘结浆体顶出缝中水体,也就是说用浆体把水挤压出裂缝,将水下粘结浆体留在缝中;

74.④

埋设注浆管法:不要注浆孔,先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末,然后插入锚固筋,封闭缝口,在封闭的裂缝口同时依次按照设定距离埋设注浆针头并留观察孔,依次顺序缓慢循环注浆,注浆饱满即可完成,通过观察孔评估注浆效果。如果注浆太快,水体通常不能大部分排出,只有缓慢、多次、循环压入浆体才可能将大部分水体挤出裂缝,如观察孔有较浓浆体流出且注浆泵压力快速上升,说明注浆饱满,可以用环氧树脂封口胶泥封闭。只是浆体流出,压力没有快速上升,则可封堵观察孔,继续注浆,压力快速上升则表示注浆饱满。

75.⑤

钻注浆孔法:先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末后,封闭裂缝口并留顺序排水孔,然后注入水下水泥基锚固材料浆体后立即插入锚固筋,等锚固浆体达到设计凝结强度后,在锚孔位置旁边钻注浆孔,在注浆孔进行注浆,看到排水孔有较浓浆体流出时,封闭排水孔,当注浆泵达到设计压力时,说明注浆基本饱满,注浆过程完成。

76.本发明所述水下速凝封口砂浆是由如下重量份的原料制成的:

77.磷酸二氢铵20~40份、氧化镁2~30份、硼酸0.2~2.5份、水泥2~30份、120~200目石英砂0~38份、偏高岭土0~50份、粉煤灰0~50份、硫酸钙0~8份、硅酸钙0~25份、液态硅酸钠2~80份、可再分散乳胶粉1~80份、聚丙烯酰胺3~50份、纤维素0~50份;

78.所述环氧树脂封口胶泥是由如下重量份的原料制成的:

79.e44环氧树脂100份、酚醛胺0~30份、磷酸二丁酯2~30份、苯甲酸酯2~30份、苯乙

烯0~16份、丙酮0~20份、鸡蛋清10~30份、面粉100份、硫铝酸盐水泥0~100份,

80.鸡蛋清、面粉、硫铝酸盐水泥混合后再与环氧树脂材料混合形成有一定强度的速凝胶泥;

81.所述低黏度环氧树脂(调节配比可用于水下)是由如下重量份的原料制成的;

82.环氧树脂e-44型100份、聚乙烯醇缩丁醛0~42份、聚酞胺0~40份、酚醛胺0~30份、磷酸二丁酯2~30份、苯甲酸酯2~30份、氧化铝粉0~30份、苯乙烯5~25份、二甲苯0~25份;

83.所述水泥基粘结浆(调节配比可用于水下)是由如下重量份的原料制成的;

84.水泥500份、e-44环氧树脂0~100份、聚乙烯醇缩丁醛0~42份、糠醛0~40份、丙酮0~60份、二乙烯三胺0~20份、酚醛胺0~25份、纤维素0~25份、聚羧酸减水剂0~25份、水0~100份;

85.所述低成本水泥注浆粘结浆材料是由如下重量份的原料制成的;

86.水泥1000份、水0~500份、粉煤灰0~1000份、大于200目沉珠0~1000份、细沙0~500份、聚羧酸减水剂0~50份、可再分散乳胶粉0~80份、聚丙烯酰胺0~50份、纤维素0~50份、三乙醇胺0~45份。

87.本发明所述步骤(5)中,为确保挡土墙在较大突加张拉产生的集中外力作用下不产生破坏,可以在张拉端挡土墙布置压力分配结构,结构型式可以按照挡土墙结构自身承力能力的计算来布置,一般都是采用扩张型结构。布置方式可以按照墙体承力能力采用预制十、

ⅹ

、米或一字型钢结构进行布置安装,压力分担结构安装完成后,进行张拉调试,调试过程中要用速凝封口砂浆对槽钢与挡土墙间缝隙进行及时充填,调试完成后采用阻锈砂浆封闭,最后,采用阻锈型混凝土或砂浆材料对压力分配结构进行保护;

88.若墙体前有一定的水深时,保护则采用阻锈型水下混凝土或砂浆材料对压力分配结构进行保护;

89.施工顺序是先用水性二功能磷化除锈剂除锈,约每5平方米用料1kg,即可完成除锈与有限时间防锈功能,除锈完成后再进行压力分配结构安装,一般情况下,用磷化除锈剂除锈后40天内磷化层不会消失,也就是不会产生锈蚀,这样就保证了在有效施工期内压力分配结构不会生锈。

90.本发明所述阻锈型水下混凝土或砂浆材料是由如下重量份的原料制成的;

91.水泥1000份、5~10石子0~500份、砂0~3000份、水0~500份、粉煤灰0~1000份、迁移性阻锈剂0~250份、聚羧酸减水剂10~100份、液态硅酸钠0~80份、可再分散乳胶粉0~80份、聚丙烯酰胺0~50份、磷酸0~50份、六亚甲基四胺0~50份、纤维素0~50份、二功能磷化除锈剂1kg/5m2。

92.本发明所述步骤(5)中,若墙体前有一定的水深或锚孔中有水,注浆用水下锚固与注浆材料是由如下重量份的原料制成的:

93.硫铝酸盐水泥1000份、水10~500份、粉煤灰0~1000份、大于200目沉珠0~1000份、聚羧酸减水剂0~50份、石英砂0~600份、石棉纤维0~200份、纤维素0~80份、酰胺0~50份、三乙醇胺0~45份。

94.下边结合附图以重力式挡土墙为例进一步说明本发明。

95.1.见图1,根据挡土墙后具体情况,按照本发明步骤(1)~(5)确定技术方案的锚固

方式。通过计算挡土墙组合压力确定墙体复位能力,包括确定锚固力、墙后被动土压力的处理、钻孔、锚锭板尺寸、锚索形式、锚固方法、张拉方式与封锚方法。钻孔过程与穿锚索套管是否穿锚索同步进行,按照施工方便与否决定是否需要穿套管。套管根据锚固方式配置,对于注浆型锚固,则必须穿锚索套管或专门注浆管。

96.2.按照上步结果在墙后构筑物外设计锚碇距离开挖出锚碇构件布设坑,坑深与墙外钻孔高度相对应,由于锚碇墩板一般情况下布置与板型式类似,这里只用锚板型式予以说明,锚碇板结构型式钻孔线与锚碇构件布置如图2。

97.3.按照步骤(2)钻孔与锚固过程一般有以下几种情况。

98.①

对于墙后构筑物基础较浅还有一定水深的情况,则可如图2在挡土墙前用水平钻钻孔,因为有水深,制作施工排架较困难,可以用船,钻孔深度达到锚锭板布设坑即可,钻孔与锚索布置方式如图3。

99.a、如果墙后有高地、山体或地下水位较高,则地下水会向钻孔位置流动,如图3,施工时就会出现孔内向外流水的施工问题,锚固施工时则要按照本发明所述步骤(3)、(4)、(5)进行。

100.b、对于墙前无水墙后没有构筑物且有倾斜趋势的挡土墙,可以直接采用开挖墙后土体消除被动土压力,再将锚索锚固端锚固后,按照本发明步骤(4)在张拉端进行调试性复位张拉,如图4。复位达到基本满意后,锁定张拉端,完成锚固约束,再回填墙后土体,实现用锚索限制挡土墙位移。注意:一定要在一段墙体上循环加力张拉,单点突加力过大,容易造成挡土墙在张拉力作用下产生局部开裂,严重的可能产生破坏。

101.②

对于墙后有较深基础的构筑物结构,按照本发明所述步骤(4)进行。

102.a、若构筑物结构有足够强度与宽度,在考虑构筑物荷载作用后,其自身重力可以在保持自身稳定的前提下还有足够能力承担墙体拉力,基础为完整的实体结构。可以实施构筑物体内锚固方法。因为锚孔位于刚性的封闭结构中,如图5,为保证锚固效果,不管孔内是否有水,都应该用注浆管注浆锚固,不用注浆管的锚固可能出现孔内水体不能排出导致锚固无效的情况。

103.b、若构筑物结构有足够强度与宽度,在考虑构筑物荷载作用后,其自身重力可以在保持自身稳定的前提下还有足够能力承担墙体拉力。如果构筑物在基础中有一定的空间,钻孔深度可以到构筑物内,可以在构筑物中间实施锚固。

104.按照本发明所述步骤(2)、(4)在构筑物中布置锚定板实施锚固可以采用锚碇板型、基础结构加固后锚固型,如图6。

105.c、按照本发明所述步骤(2)、(4)的施工中,如果构筑物在基础中较深,但是若墙体位移,其不能在保持自身稳定,那么就是与墙体锚在一起不能共同承担墙体荷载作用力,若基础较高的强度与较好的整体性,可以采用钻孔穿过构筑物基础再进行锚固,如图7。

106.按照本发明所述步骤(2)、(4)的施工中,如果构筑物基础整体性好且有足够强度,则可采用利用基础结构采用双头锚方式接力锚固来修复挡土墙,采用这种方法,则要根据计算的锚固力,以锚碇板为张拉端,先以锚碇板处为张拉端,调试锚锭板处的拉力,然后再调试挡土墙张拉端,如图8。这种情况通常是要保证墙后构筑物与墙体的安全,计算锚固力时,要考虑构筑物的荷载效应。

107.③

按照本发明所述步骤(3)的施工中,如果构筑物较宽,其基础不影响钻孔位置,

但钻孔可能很长,布置锚碇板会增加较大投资。这时可以采用土锚的办法,即钻孔后,在构筑物基础中采用根部有一段长度扩孔的方法,按照计算结果,在计算结果要求长度范围内进行扩孔使钻孔够粗,然后采用压力注浆形成摩擦土锚,如图9。对于锚孔内带水情况,有时在渗水作用下护壁容易失效破坏,这时需要随钻杆下套管,否则锚孔可能出现塌孔情况,对施工产生消极影响。此时套管可用花管,注浆用注浆管,用注浆管由内向外注浆,浆体采用水下注浆材料,注浆时浆体在压力作用以其自身的粘度可以有效地通过花管孔由内向外挤出管内水体,在压力作用下的浆体进入到土体中,形成狼牙棒式的锚固体,可以大幅增加锚固力。随着水体在注浆压力作用下缓慢挤出,将管外水体挤压到土体中,时套管与土体形成整体。

108.④

按照本发明所述步骤(2)的施工中,若墙后有构筑物,但构筑物不宽,构筑物后面还有其它构筑物,其间且采用锚锭板锚固长度不足,则可采用锚固到附近构筑物的坚固基础上形成锚固端,如图10。

109.⑤

按照本发明所述步骤(2)的施工中,若墙后有构筑物,构筑物后有较坚固岩石,则可在岩石上形成锚固端,如图11。当然,锚固到岩石上时,应该根据岩石性质确定锚固长度,采用注浆管注入锚固浆。

110.如果施工时锚孔有水或在水下,则要采用水下锚固的施工方法,浆体采用水下水泥基锚固材料。对于锚索锚在岩体中的结构,由于山体内存在裂隙水,锚固时可能遇到锚孔在岩体中向外渗水情况。如存在有岩体裂隙且山体水位较高,则产生渗水水量较大,可能形成水流,这时,一般的锚固方法就难以应用,必须用便于预应力锚索锚固的装置(专利号:zl200820072081.6)结合水下水泥基锚固材料。

111.4.挡土墙侧张拉端压力分配结构与封锚处理

112.本发明所述步骤(5)中,为确保挡土墙在较大突加张拉产生的集中外力作用下不产生破坏,可以在张拉端挡土墙布置压力分配结构,结构型式可以按照挡土墙结构自身承力能力的计算来布置,一般都是采用扩张型结构。布置方式可以按照墙体承力能力采用预制十、

ⅹ

、米或一字型钢结构进行布置安装,这里仅用布置在张拉端非对称十字型槽钢结构示意,如图12。钢座板用于承担张拉时预应力錨盘传递的压力,因此要与十字型槽钢焊接,形成整体结构。一般说来,在布置方便的情况下,槽钢长度越长对墙体越有利。当然,这只是一种示意,在可能的情况下,用非劲性钢筋布置也可以。压力分担结构安装完成后,进行张拉调试,调试过程中要用速凝封口砂浆对槽钢与挡土墙间缝隙进行及时充填,调试完成后采用阻锈砂浆封闭。如果为美观计,时间允许,结构局部凿除时对整体安全没有影响,也可以在挡土墙上凿出坑槽来布置压力分配结构。最后,采用阻锈型混凝土或砂浆材料对压力分配结构进行保护。

113.这种方法结构简易,施工方便快捷,在挡土墙上设置的钢结构对墙面进行了整体性约束,对墙体保护性好,其张拉调试封锚与对压力分配结构进行保护完成后,该锚点的墙前修复也同时完成。这种结构既可以用于浆砌石挡土墙,也可以用于混凝土挡土墙。当然,若资金允许,可以用钢筋混凝土面层保护。

114.若墙体前有一定的水深时,保护则采用阻锈型水下混凝土或砂浆材料对压力分配结构进行保护。

115.施工顺序是先用水性二功能磷化除锈剂除锈,约每5平方米用料1kg,即可完成除

锈与有限时间防锈功能,除锈完成后再进行压力分配结构安装,一般情况下,用磷化除锈剂除锈后40天内磷化层不会消失,也就是不会产生锈蚀,这样就保证了在有效施工期内压力分配结构不会生锈。

116.本发明所述步骤(5)中,张拉调试锚索约束力必须确保在张拉端布置的压力分配结构的辅助下不产生对挡土墙的损伤,要保证集中压力对挡土墙均匀分配,尤其是浆砌石挡土墙恢复原位更要保证墙体的整体性复位,包括在冬季冻土压力下不产生局部位移。因此初次加力应该较小,同时观察压力分配结构的承力效果,如发生局部承力结构与墙体有分离,则说明可能产生了局部位移,这时就要调整承力结构与墙体的贴合性。然后按照调试计算结果逐步循环增加锚固力。也就是根据试调后位移情况,再按照每次施加预应力产生的位移进行复合计算,然后调整每束锚索张拉力,使锚固力逐步调试到位。

117.本发明所述步骤(5)中,若墙体前有一定的水深或锚孔中有水,注浆应该用水下锚固与注浆材料。

118.5.断裂挡土墙裂缝处理

119.本发明所述步骤(1)中,对于断裂的挡土墙,必须进行结构整体性修复。可以先锚固再注浆粘结方法或先灌浆后锚固的方法完成修复。

120.①

采用先钻注浆孔,用速凝封口砂浆封闭裂缝口,然后灌浆封闭裂缝后再进行插筋进行锚固的方法可以借助灌浆孔完成锚固,这种方法适用于墙体断裂部位在水上且注浆压力不大的情况,因为锚固浆体材料可以比较单一,在插入锚固筋后用注浆管对锚固筋进行注浆,深孔中浆体饱满之后拔出注浆管,其后进行封缝注粘结浆,可以在封闭裂缝口时留排气孔观察灌浆效果,注浆达到设计效果后完成注浆,排气孔用环氧树脂封口胶泥封闭。若裂缝小于0.4mm,则应该用环氧树脂浆液。对于大于0.4mm的裂缝,则可用水泥基浆液。对于浆砌石结构的裂缝,一般都大于0.4mm,因此都适用低成本水泥浆液。

121.②

对于裂缝中有水情况,则最好先先钻锚孔,封闭裂缝口,插筋锚固后再灌浆封闭裂缝,因为排水过程采用压力注浆,注浆浆体压力的作用可能造成原有裂缝产生变化,锚固后注浆可以消除压力对墙体作用的影响。一般说来,只要水深小于40cm,人工施工就没有难度。当然,只要保证人工施工的可能性,水的深浅对施工效果基本没有影响。

122.③

对于裂缝位于水下情况水下封闭裂缝灌浆可以用埋设注浆管或钻注浆孔后由压力注浆完成,这个注浆过程需要利用注浆的压力将水下粘结浆体顶出缝中水体,也就是说用浆体把水挤压出裂缝,将水下粘结浆体留在缝中。

123.④

埋设注浆管法:如图13中不要注浆孔。先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末,然后插入锚固筋,封闭缝口,在封闭的裂缝口同时依次按照设定距离埋设注浆针头并留观察孔,依次顺序缓慢循环注浆,注浆饱满即可完成,通过观察孔评估注浆效果。如果注浆太快,水体通常不能大部分排出,只有缓慢、多次、循环压入浆体才可能将大部分水体挤出裂缝。如观察孔有较浓浆体流出且注浆泵压力快速上升,说明注浆饱满,可以用环氧树脂封口胶泥封闭。只是浆体流出,压力没有快速上升,则可封堵观察孔,继续注浆,压力快速上升则表示注浆饱满。

124.⑤

钻注浆孔法:如图13,先钻锚固孔,然后用压力水清洗缝中钻孔产生的粉末后,封闭裂缝口并留顺序排水孔。然后注入水下水泥基锚固浆体后立即插入锚固筋。等锚固浆体达到设计凝结强度后,在锚孔位置旁边钻注浆孔。在注浆孔进行注浆,看到排水孔有较浓

浆体流出时,封闭排水孔,当注浆泵达到设计压力时,说明注浆基本饱满,注浆过程完成。

125.用锚固+断裂带灌注连接断裂区必须用可灌性好的粘结浆粘接,水下断裂区则要用水下性注浆料。采用在断裂区直接钻孔灌注粘结浆,粘结浆体材料可根据施工是否要求快速粘结与规定强度确定。

126.上述应用的材料:

127.⑴

所述锚索:

128.防腐处理过的预应力锚固钢筋、钢棒、无粘结预应力钢绞线、防腐处理过的预应力钢绞线。防腐可以根据穿锚索的方便程度采用包裹涂沥青材料防锈法、阻锈材料涂层法等,最简单的是用无粘结钢绞线做锚索,但是要保证在施工过程对其pe保护层无破坏。

129.⑵

所述水泥基粘结浆(调节配比可用于水下)是由如下重量份的原料制成的;

130.a:水泥500份;

131.b:水泥500份、e-44环氧树脂50份、聚乙烯醇缩丁醛21份、糠醛20份、丙酮30份、二乙烯三胺10份、酚醛胺12份、纤维素12份、聚羧酸减水剂12份、水50份;

132.c:水泥500份、e-44环氧树脂100份、聚乙烯醇缩丁醛42份、糠醛40份、丙酮60份、二乙烯三胺20份、酚醛胺25份、纤维素25份、聚羧酸减水剂25份、水100份;

133.⑶

低成本水泥注浆粘结浆材料是由如下重量份的原料制成的;

134.a:水泥1000份:

135.b:水泥1000份、水250份、粉煤灰500份、大于200目沉珠500份、细沙250份、聚羧酸减水剂25份、可再分散乳胶粉40份、聚丙烯酰胺25份、纤维素25份、三乙醇胺23份;

136.c:水泥1000份、水500份、粉煤灰1000份、大于200目沉珠0~1000份、细沙500份、聚羧酸减水剂50份、可再分散乳胶粉80份、聚丙烯酰胺50份、纤维素50份、三乙醇胺45份;

137.⑷

水下锚固与注浆材料是由如下重量份的原料制成的:

138.a:硫铝酸盐水泥1000份、水10份:

139.b:硫铝酸盐水泥1000份、水255份、粉煤灰500份、大于200目沉珠500份、聚羧酸减水剂25份、石英砂300份、石棉纤维100份、纤维素40份、酰胺25份、三乙醇胺23份:

140.c:硫铝酸盐水泥1000份、水500份、粉煤灰1000份、大于200目沉珠1000份、聚羧酸减水剂50份、石英砂600份、石棉纤维200份、纤维素80份、酰胺50份、三乙醇胺45份:

141.⑸

所述水下速凝封口砂浆是由如下重量份的原料制成的:

142.a:磷酸二氢铵20份、氧化镁2份、硼酸0.2份、水泥2份、液态硅酸钠2份、可再分散乳胶粉1份、聚丙烯酰胺3份;

143.b:磷酸二氢铵30份、氧化镁16份、硼酸1.3份、水泥16份、120~200目石英砂19份、偏高岭土25份、粉煤灰25份、硫酸钙4份、硅酸钙12份、液态硅酸钠41份、可再分散乳胶粉40份、聚丙烯酰胺26份、纤维素25份;

144.c:磷酸二氢铵40份、氧化镁30份、硼酸2.5份、水泥30份、120~200目石英砂38份、偏高岭土50份、粉煤灰50份、硫酸钙8份、硅酸钙25份、液态硅酸钠80份、可再分散乳胶粉80份、聚丙烯酰胺50份、纤维素50份;

145.⑹

所述阻锈型水下混凝土或砂浆材料是由如下重量份的原料制成的;

146.a:水泥1000份、聚羧酸减水剂10份、二功能磷化除锈剂1kg/5m2;

147.b:水泥1000份、5~10石子250份、砂1500份、水250份、粉煤灰500份、迁移性阻锈剂

125份、聚羧酸减水剂55份、液态硅酸钠40份、可再分散乳胶粉40份、聚丙烯酰胺25份、磷酸25份、六亚甲基四胺25份、纤维素25份、二功能磷化除锈剂1kg/5m2;

148.c:水泥1000份、5~10石子500份、砂3000份、水500份、粉煤灰1000份、迁移性阻锈剂250份、聚羧酸减水剂100份、液态硅酸钠80份、可再分散乳胶粉80份、聚丙烯酰胺50份、磷酸50份、六亚甲基四胺50份、纤维素50份、二功能磷化除锈剂1kg/5m2。

149.⑺

所述环氧树脂封口胶泥是由如下重量份的原料制成的:

150.a:e44环氧树脂100份、磷酸二丁酯2份、苯甲酸酯2份、鸡蛋清10份、面粉100份;

151.鸡蛋清、面粉、硫铝酸盐水泥混合后再与环氧树脂材料混合形成有一定强度的速凝胶泥;

152.b:e44环氧树脂100份、酚醛胺15份、磷酸二丁酯16份、苯甲酸酯16份、苯乙烯8份、丙酮10份、鸡蛋清20份、面粉100份、硫铝酸盐水泥50份,

153.鸡蛋清、面粉、硫铝酸盐水泥混合后再与环氧树脂材料混合形成有一定强度的速凝胶泥;

154.c:e44环氧树脂100份、酚醛胺30份、磷酸二丁酯30份、苯甲酸酯30份、苯乙烯16份、丙酮20份、鸡蛋清30份、面粉100份、硫铝酸盐水泥100份,

155.鸡蛋清、面粉、硫铝酸盐水泥混合后再与环氧树脂材料混合形成有一定强度的速凝胶泥;

156.⑻

所述低黏度环氧树脂(调节配比可用于水下)是由如下重量份的原料制成的;

157.a:环氧树脂e-44型100份、磷酸二丁酯2份、苯甲酸酯2份、苯乙烯5份;

158.b:环氧树脂e-44型100份、聚乙烯醇缩丁醛21份、聚酞胺20份、酚醛胺15份、磷酸二丁酯16份、苯甲酸酯16份、氧化铝粉15份、苯乙烯15份、二甲苯12份;

159.c:环氧树脂e-44型100份、聚乙烯醇缩丁醛42份、聚酞胺40份、酚醛胺30份、磷酸二丁酯30份、苯甲酸酯30份、氧化铝粉30份、苯乙烯25份、二甲苯25份。