1.本技术涉及基坑防护技术领域,具体是一种高强度岩土基坑支护。

背景技术:

2.基坑围护一般是利用钢管等支架进行焊接围护,不能够随时调整围护的长度和高度,且围护后的支架不能够进行循环利用,造成资源的浪费。

技术实现要素:

3.本技术的目的在于提供一种高强度岩土基坑支护,以解决上述背景技术中提出的问题。

4.为实现上述目的,本技术提供如下技术方案:

5.一种高强度岩土基坑支护,包括底座,还包括:

6.固定支撑结构,所述底座侧板设置有侧边支撑杆,所述底座上设置有固定支撑结构,所述固定支撑结构位于相邻侧边支撑杆中间;以及

7.调节支撑结构,所述调节支撑结构设置在固定支撑结构上;以及

8.固定夹持结构,所述固定夹持结构位于相邻底座之间,用于横向的长度进行调整设定。

9.作为本技术进一步的方案:所述调节支撑结构包括滑动座,所述滑动座和所述侧边支撑杆滑动连接;以及

10.顶部支撑杆,所述顶部支撑杆固定在滑动座顶部;以及

11.调节横杆,所述调节横杆设置在所述顶部支撑杆下方;以及

12.位置固定结构,所述位置固定结构设置在所述滑动座侧边。

13.作为本技术再进一步的方案:所述固定支撑结构包括固定横杆和固定立杆,所述底座上固定有固定立杆,所述固定立杆端部固定有固定横杆,所述固定横杆固定在相邻侧边支撑杆之间,所述固定横杆上穿过设置有调节横杆。

14.作为本技术再进一步的方案:所述位置固定结构包括滑动固定板、穿过孔、滑动块、固定弹簧和滑动槽,所述侧边支撑杆上开设有滑动槽,所述滑动槽上穿通侧边支撑杆,所述侧边支撑杆上设置有多组穿过孔,且位于滑动槽内,所述滑动槽内部滑动设置有滑动座,所述滑动座上开设有位置固定槽,所述位置固定槽内部固定有固定弹簧,所述固定弹簧端部固定有滑动块,所述滑动块和位置固定槽滑动连接,所述滑动块一侧固定有滑动固定板,所述滑动固定板呈底部平直上方弧形的形状。

15.作为本技术再进一步的方案:所述固定夹持结构包括第一侧板、第二侧板、滑动板、夹持弹簧、夹持块和夹持槽,所述底座两侧分别设置有第一侧板和第二侧板,所述第一侧板上开设有夹持槽,所述夹持槽内部固定有夹持弹簧,所述夹持弹簧端部固定有夹持块且所述夹持块和夹持槽17滑动连接,所述夹持块侧边固定有滑动板,所述滑动板端部固定有卡接块,所述第二侧板上开设有卡接槽,所述卡接槽所述卡接块形成配合,用于相邻的底

座之间进行连接配合。

16.作为本技术再进一步的方案:所述滑动座一侧固定有受力传感器。

17.与现有技术相比,本技术的有益效果是:

18.本技术通过设置有固定支撑结构,能够实现对基坑的底部的支护;本技术通过利用调节支撑结构,能够实现支护纵向高度的调节,从而使得支护效果更佳;本技术通过利用固定夹持结构能够调节横向支撑的长度,适用范围更广;本技术使用的结构都是可拆卸的,可以循环利用。

附图说明

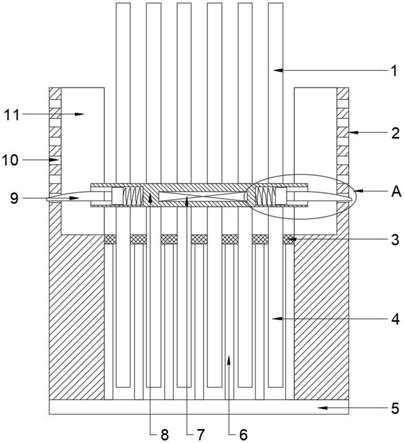

19.图1为本技术实施例高强度岩土基坑支护的结构示意图。

20.图2为图1中a区域的放大结构示意图。

21.图3为本技术实施例高强度岩土基坑支护中滑动槽位置示意图。

22.图4为本技术实施例高强度岩土基坑支护中固定夹持结构示意图。

23.附图标记说明:

24.1、顶部支撑杆;2、侧边支撑杆;3、固定横杆;4、调节立杆;5、底座;6、固定立杆;7、受力传感器;8、滑动座;9、滑动固定板;10、穿过孔;11、滑动槽;12、位置固定槽;13、滑动块;14、固定弹簧;15、夹持块;16、第一侧板;17、夹持槽;18、夹持弹簧;19、卡接槽;20、第二侧板;21、滑动板。

具体实施方式

25.下面结合具体实施方式对本技术的技术方案作进一步详细地说明。

26.请参阅图1,本技术实施例提供了一种高强度岩土基坑支护,包括底座5,还包括:

27.固定支撑结构,所述底座5侧板设置有侧边支撑杆2,所述底座5上设置有固定支撑结构,所述固定支撑结构位于相邻侧边支撑杆2中间;以及

28.调节支撑结构,所述调节支撑结构设置在固定支撑结构上;以及

29.固定夹持结构,所述固定夹持结构位于相邻底座5之间,用于横向的长度进行调整设定。

30.首先利用底座5上固定有固定支撑结构实现对基坑底部的固定,随后利用调节支撑结构调节基坑支护的高度,使得基坑支护的高度能够达到最佳的水平,而且利用固定夹持结构实现横向支护的长度的调整,使得基坑支护的效果更佳。

31.请参阅图1,作为本技术进一步实施例,所述调节支撑结构包括滑动座8,所述滑动座8和所述侧边支撑杆2滑动连接;以及

32.顶部支撑杆1,所述顶部支撑杆1固定在滑动座8顶部;以及

33.调节立杆4,所述调节立杆4设置在所述顶部支撑杆1下方;以及

34.位置固定结构,所述位置固定结构设置在所述滑动座8侧边。

35.利用位置固定结构在侧边支撑杆2上的固定,能够对滑动座8的位置进行限定,利用顶部支撑杆1纵向移动的高度,从而使得纵向支护的高度能够进行调整,且利用调节立杆4对下方支护效果起到加强的作用,从而使得支护的效果最佳。

36.请参阅图1、图3,作为本技术进一步实施例,所述固定支撑结构包括固定横杆3和

固定立杆6,所述底座5上固定有固定立杆6,所述固定立杆6端部固定有固定横杆3,所述固定横杆3固定在相邻侧边支撑杆2之间,所述固定横杆3上穿过设置有调节立杆4。

37.利用固定立杆6和固定横杆3的共同作用,从而实现对基坑底部的坚固的支护。

38.请参阅图1、图2、图3,作为本技术进一步实施例,所述位置固定结构包括滑动固定板9、穿过孔10、滑动块13、固定弹簧14和滑动槽11,所述侧边支撑杆2上开设有滑动槽11,所述滑动槽11上穿通侧边支撑杆2,所述侧边支撑杆2上设置有多组穿过孔10,且位于滑动槽11内,所述滑动槽11内部滑动设置有滑动座8,所述滑动座8上开设有位置固定槽12,所述位置固定槽12内部固定有固定弹簧14,所述固定弹簧14端部固定有滑动块13,所述滑动块13和位置固定槽12滑动连接,所述滑动块13一侧固定有滑动固定板9,所述滑动固定板9呈底部平直上方弧形的形状。

39.通过向上提拉顶部支撑杆1,使得滑动座8在滑动槽11内部进行纵向滑动,在滑动固定板9的弧形作用下,配合穿过孔10,能够挤压滑动块13,从而挤压固定弹簧14,实现滑动固定板9向上运动,由于滑动固定板9底部是平直状态,需要向下调节顶部支撑杆1的高度的时候,手动向里挤压滑动固定板9,实现滑动座8向下运动。

40.请参阅图1、图4,作为本技术进一步实施例,所述固定夹持结构包括第一侧板16、第二侧板20、滑动板21、夹持弹簧18、夹持块15和夹持槽17,所述底座5两侧分别设置有第一侧板16和第二侧板20,所述第一侧板16上开设有夹持槽17,所述夹持槽17内部固定有夹持弹簧18,所述夹持弹簧18端部固定有夹持块15且所述夹持块15和夹持槽17滑动连接,所述夹持块15侧边固定有滑动板21,所述滑动板21端部固定有卡接块,所述第二侧板20上开设有卡接槽19,所述卡接槽19所述卡接块形成配合,用于相邻的底座5之间进行连接配合。

41.手动按压滑动板21,使得夹持块15拉动夹持弹簧18,使得夹持块15在夹持槽17内部滑动,使得卡接块卡进卡接槽19内,从而实现相邻底座5之间的第一侧板16和第二侧板20之间的连接,从而实现相邻底座5之间的连接。

42.请参阅图1,作为本技术进一步实施例,所述滑动座8一侧固定有受力传感器7。

43.利用受力传感器7感知整个装置承受的支护力的大小,保证支护力不会过大导致的危险的发生。

44.本技术实施例的工作原理是:

45.首先利用底座5上固定有固定支撑结构实现对基坑底部的固定,即利用固定立杆6和固定横杆3的共同作用,实现对基坑底部的坚固的支护,随后利用调节支撑结构调节基坑支护的高度,即通过向上提拉顶部支撑杆1,使得滑动座8在滑动槽11内部进行纵向滑动,在滑动固定板9的弧形作用下,配合穿过孔10,能够向挤压滑动块13,从而挤压固定弹簧14,实现滑动固定板9向上运动,使得基坑支护的高度能够达到最佳的水平;手动按压滑动板21,使得夹持块15拉动夹持弹簧18,使得夹持块15在夹持槽17内部滑动,使得卡接块卡进卡接槽19内,从而实现相邻底座5之间的第一侧板16和第二侧板20之间的连接,从而实现相邻底座5之间的连接,使得基坑横向支护长度更长,从而使得支护的效果更佳。

46.本技术实施例的有益效果是:

47.本技术通过设置有固定支撑结构,能够实现对基坑的底部的支护;本技术通过利用调节支撑结构,能够实现支护纵向高度的调节,从而使得支护效果更佳;本技术通过利用固定夹持结构能够调节横向支撑的长度,适用范围更广;本技术使用的结构都是可拆卸的,

可以循环利用。

48.上面对本技术的较佳实施方式作了详细说明,但是本技术并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下做出各种变化。