1.本实用新型涉及支撑件领域,尤其是伺服弓弦梁组合型钢支撑。

背景技术:

2.弓弦梁是用于固定基坑的支撑件。但是现有的弓弦梁结构复杂,成本较高,且安装效率较低。

技术实现要素:

3.本实用新型要解决的技术问题是:为了解决背景技术中描述的技术问题,本实用新型提供了一种伺服弓弦梁组合型钢支撑。通过承压杆、预应力伺服杆、固定横梁、预应力拉索、锚固件在基坑内组合安装成弓弦梁,从而成为基坑的支撑。本技术结构合理,成本较低,可重复拆装利用,安装效率较高。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种伺服弓弦梁组合型钢支撑,包括承压杆、预应力伺服杆、固定横梁、预应力拉索、锚固件,所述承压杆上依次固定有数个预应力伺服杆,承压杆两端分别固定有锚固件,预应力拉索两端分别连接在两个锚固件上,预应力拉索穿过承压杆上的数个预应力伺服杆,相邻的两个预应力伺服杆之间固定连接有固定横梁。

6.具体地,所述锚固件由锚固基础框、支撑连接框、围檩连接框一、围檩连接框二、弧形空腔组成,支撑连接框和围檩连接框一分别固定在锚固基础框的两侧,围檩连接框二固定在围檩连接框一底部,支撑连接框、围檩连接框一、围檩连接框二均为矩形框,围檩连接框一的长度大于围檩连接框二的长度,锚固基础框内设有用于穿过预应力拉索的弧形空腔,锚固基础框、支撑连接框、围檩连接框一、围檩连接框二上均分布有数个螺栓孔。

7.具体地,所述预应力伺服杆由圆杆、加压板、伺服千斤顶、螺杆、锁定螺母、围檩连接框三组成,围檩连接框三上固定有伺服千斤顶和螺杆,螺杆上螺纹连接有锁定螺母,锁定螺母和伺服千斤顶的柱塞顶部贴合在加压板底部,加压板上固定有圆杆,螺杆顶端穿过加压板的穿孔,螺杆顶端置于圆杆的空腔内,围檩连接框三为矩形框,圆杆顶端设有用于穿过预应力拉索的穿槽,围檩连接框三上分布有数个螺栓孔。

8.具体地,该伺服弓弦梁组合型钢支撑的锚固件固定连接有围檩支撑机构,伺服弓弦梁组合型钢支撑和围檩支撑机构的底部与围檩之间固定有围檩件,围檩件为矩形框,围檩件内依次固定有数个加劲板。

9.具体地,所述锚固基础框为三角形,围檩支撑机构由斜撑组、下直撑组、上直撑组、八字撑件、斜撑件、水平支撑件、加压件组成,两个相互对称的八字撑件之间固定连接有水平支撑件,八字撑件底部通过下直撑组固定在围檩上,锚固件的支撑连接框与八字撑件的斜边之间固定有斜撑组,八字撑件顶部通过加压件固定连接有上直撑组,两个上直撑组之间交错固定有数个斜撑件和数个水平支撑件。

10.具体地,所述八字撑件由两个直角梯形框组成,八字撑件的边沿处设有空腔,空腔

内分布有数个加劲板,八字撑件上分布有数个螺栓孔。

11.具体地,所述斜撑组、下直撑组、上直撑组均由直杆、直盖板、斜盖板组成,直盖板为矩形,斜盖板为平行四边形,数根相互平行的直杆之间交错固定有数个直盖板和数个斜盖板,直盖板和斜盖板上分布有数个螺栓孔。

12.具体地,所述加压件由加压横梁和加压块组成,两个相互平行的加压横梁之间依次固定有数个加压块,加压横梁为矩形框,矩形框内依次固定有数个加劲板,加压横梁上分布有数个螺栓孔。

13.具体地,所述斜撑件由u形件、半圆板一、斜杆、半圆板二组成,u形件上固定有半圆板一,斜杆两端分别固定有半圆板二,半圆板一和半圆板二上均设有螺栓孔,半圆板一和半圆板二通过螺栓连接在一起,u形件固定在上直撑组上。

14.具体地,所述水平支撑件由端板、背板、外侧板、内加劲板、侧加劲板组成,背板上下两侧分别固定有外侧板,背板左右两端分别固定有端板,两个外侧板之间依次固定有数个内加劲板,端板和背板之间固定有侧加劲板。

15.本实用新型的有益效果是:本实用新型提供了一种伺服弓弦梁组合型钢支撑。通过承压杆、预应力伺服杆、固定横梁、预应力拉索、锚固件在基坑内组合安装成弓弦梁,从而成为基坑的支撑。本技术结构合理,成本较低,可重复拆装利用,安装效率较高。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

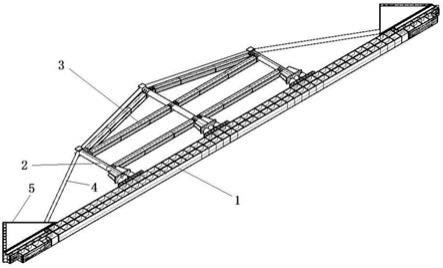

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的预应力伺服杆的结构示意图;

19.图3是本实用新型的锚固件的结构示意图;

20.图4是本实用新型的围檩支撑机构的结构示意图;

21.图5是本实用新型的八字撑件的结构示意图;

22.图6是本实用新型的直杆、直盖板、斜盖板的结构示意图;

23.图7是本实用新型的加压件的结构示意图;

24.图8是本实用新型的u形件和斜杆的结构示意图;

25.图9是本实用新型的水平支撑件的结构示意图;

26.图10是本实用新型的围檩件的结构示意图;

27.图11是本实用新型在基坑内的结构示意图;

28.图中1.承压杆,2.预应力伺服杆,3.固定横梁,4.预应力拉索,5.锚固件,

29.6.围檩支撑机构,7.围檩件,21.圆杆,22.加压板,23.伺服千斤顶,24.螺杆,25.锁定螺母,26.围檩连接框三,51.锚固基础框,52.支撑连接框,53.围檩连接框一,54.围檩连接框二,61.斜撑组,62.下直撑组,64.上直撑组,65.八字撑件,66.斜撑件,67.水平支撑件,68.加压件,611.直杆,612.直盖板,613.斜盖板,661.u形件,662.半圆板一,663.斜杆,664.半圆板二,671.端板,672.背板,673.外侧板,674.内加劲板,675.侧加劲板,681.加压横梁,682.加压块。

具体实施方式

30.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

31.图1是本实用新型的结构示意图;图2是本实用新型的预应力伺服杆的结构示意图;图3是本实用新型的锚固件的结构示意图;图4是本实用新型的围檩

32.支撑机构的结构示意图;图5是本实用新型的八字撑件的结构示意图;图6是本实用新型的直杆、直盖板、斜盖板的结构示意图;图7是本实用新型的加压件的结构示意图;图8是本实用新型的u形件和斜杆的结构示意图;图9是本实用新型的水平支撑件的结构示意图;图10是本实用新型的围檩件的结构示意图;图11是本实用新型在基坑内的结构示意图。

33.如附图1所示,一种伺服弓弦梁组合型钢支撑,包括承压杆1、预应力伺服杆2、固定横梁3、预应力拉索4、锚固件5,所述承压杆1上依次固定有数个预应力伺服杆2,承压杆1两端分别固定有锚固件5,预应力拉索4两端分别连接在两个锚固件5上,预应力拉索4穿过承压杆1上的数个预应力伺服杆2,相邻的两个预应力伺服杆2之间固定连接有固定横梁3。

34.如附图3所示,锚固件5由锚固基础框51、支撑连接框52、围檩连接框一53、围檩连接框二54、弧形空腔组成,支撑连接框52和围檩连接框一53分别固定在锚固基础框51的两侧,围檩连接框二54固定在围檩连接框一53底部,支撑连接框52、围檩连接框一53、围檩连接框二54均为矩形框,围檩连接框一53的长度大于围檩连接框二54的长度,锚固基础框51内设有用于穿过预应力拉索4的弧形空腔,锚固基础框51、支撑连接框52、围檩连接框一53、围檩连接框二54上均分布有数个螺栓孔。

35.围檩连接框二54通过螺栓固定连接在围檩上。支撑连接框52通过螺栓固定连接在斜撑组61上。

36.承压杆1由两个长度不同的矩形框固定组成,锚固基础框51、围檩连接框一53、围檩连接框二54均配合在承压杆1端头。锚固基础框51、围檩连接框一53、围檩连接框二54均通过螺栓与承压杆1固定连接在一起。

37.如附图2所示,预应力伺服杆2由圆杆21、加压板22、伺服千斤顶23、螺杆24、锁定螺母25、围檩连接框三26组成,围檩连接框三26上固定有伺服千斤顶23和螺杆24,螺杆24上螺纹连接有锁定螺母25,锁定螺母25和伺服千斤顶23的柱塞顶部贴合在加压板22底部,加压板22上固定有圆杆21,螺杆24顶端穿过加压板22的穿孔,螺杆24顶端置于圆杆21的空腔内,围檩连接框三26为矩形框,圆杆21顶端设有用于穿过预应力拉索4的穿槽,围檩连接框三26上分布有数个螺栓孔。

38.伺服千斤顶23的柱塞伸出可以驱使圆杆21沿着螺杆24往外移动,由于预应力拉索4穿过数个预应力伺服杆2的圆杆21顶部的穿槽,因此当圆杆21往外移动的时候,就会将预应力拉索4往外顶,使得预应力拉索4逐渐张紧。而预应力拉索4则会反作用于圆杆21及围檩连接框三26,从而对围檩施加预应力。

39.结合附图4、附图10和附图11所示,该伺服弓弦梁组合型钢支撑的锚固件5固定连接有围檩支撑机构6,伺服弓弦梁组合型钢支撑和围檩支撑机构6的底部与围檩之间固定有围檩件7,围檩件7为矩形框,围檩件7内依次固定有数个加劲板。

40.锚固基础框51为三角形,围檩支撑机构6由斜撑组61、下直撑组62、上直撑组64、八字撑件65、斜撑件66、水平支撑件67、加压件68组成,两个相互对称的八字撑件65之间固定

连接有水平支撑件67,八字撑件65底部通过下直撑组62固定在围檩上,锚固件5的支撑连接框52与八字撑件65的斜边之间固定有斜撑组61,八字撑件65顶部通过加压件68固定连接有上直撑组64,两个上直撑组64之间交错固定有数个斜撑件66和数个水平支撑件67。

41.两个相互对称的斜撑组61组成一个八字形的支撑结构,而两个对称的斜撑组61分别固定在两个伺服弓弦梁组合型钢支撑的锚固基础框51上。下直撑组62通过螺栓固定连接在围檩上。

42.如附图5所示,八字撑件65由两个直角梯形框组成,两个直角梯形框的底边固定在一起。八字撑件65的边沿处设有空腔,空腔内分布有数个加劲板,八字撑件65上分布有数个螺栓孔。

43.八字撑件65的底部平面通过螺栓与下直撑组62固定连接在一起,八字撑件65的斜面通过螺栓与斜撑组61固定连接在一起,八字撑件65的顶部平面与加压件68通过螺栓固定连接在一起,八字撑件65的侧直面通过螺栓与水平支撑件67固定连接在一起。

44.如附图6所示,斜撑组61、下直撑组62、上直撑组64均由直杆611、直盖板612、斜盖板613组成,直盖板612为矩形,斜盖板613为平行四边形,数根相互平行的直杆611之间交错固定有数个直盖板612和数个斜盖板613,直盖板612和斜盖板613上分布有数个螺栓孔。

45.直盖板612和斜盖板613分别通过螺栓固定连接在数个相互平行的直杆611上。

46.如附图7所示,加压件68由加压横梁681和加压块682组成,两个相互平行的加压横梁681之间依次固定有数个加压块682,加压横梁681为矩形框,矩形框内依次固定有数个加劲板,加压横梁681上分布有数个螺栓孔。

47.位于上方的加压横梁681通过螺栓与上直撑组64固定连接在一起,位于下方的加压横梁681通过螺栓与八字撑件65固定连接在一起。

48.如附图8所示,斜撑件66由u形件661、半圆板一662、斜杆663、半圆板二664组成,u形件661上固定有半圆板一662,斜杆663两端分别固定有半圆板二664,半圆板一662和半圆板二664上均设有螺栓孔,半圆板一662和半圆板二664通过螺栓连接在一起,u形件661固定在上直撑组64上。

49.u形件661的凹槽与直杆611相配合,并通过螺栓固定连接在一起。半圆板一662和半圆板二664上的螺栓孔对齐之后拧入螺栓实现连接。

50.如附图9所示,水平支撑件67由端板671、背板672、外侧板673、内加劲板674、侧加劲板675组成,背板672上下两侧分别固定有外侧板673,背板672左右两端分别固定有端板671,两个外侧板673之间依次固定有数个内加劲板674,端板671和背板672之间固定有侧加劲板675。

51.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。