1.本发明涉及边坡加固技术领域,具体涉及一种预加固边坡岩土体的土钉墙施工方法。

背景技术:

2.土钉墙(so il nailing wall)是一种通过钢筋等高强度材料对原位岩土体进行加固,从而提高原位岩土体的“视凝聚力”及其强度,使土钉及喷射混凝土面层与被加固岩土体形成了性质与原来岩土体大为不同的复合材料“视重力式挡土墙”的原位土体加筋技术,广泛应用于边坡及基坑加固工程。

3.目前,我国在边坡及基坑土钉墙加固治理过程中主要采用钻孔注浆型土钉。土钉墙按照“自上而下,分层开挖,分层锚固,分层喷护”的原则组织施工,并及时挂网喷射混凝土,坡面不得长期处于暴露状态而使边坡发生失稳现象。

4.传统的土钉墙是分层分段施工形成的,每完成一层土钉和土钉位置以上的喷射混凝土面层后,才能开挖至下一层土钉施工面标高。施工时,应在每层土钉及相应混凝土面层完成并达到设计要求的强度后才能开挖下一层土钉施工面以上的土方,挖土严禁超过下一层土钉施工面。超挖会造成土钉墙的受力状态超过设计状态。因超挖引起的边坡(或基坑)坍塌和位移过大的工程事故屡见不鲜。

5.然而由于一层边坡岩土体开挖完毕到锚固体养护完成土钉发挥作用前属于施工期间的最危险阶段,在此期间如果受到雨水及地表水入渗,周边机械(车辆行驶、打桩等)振动,岩土体开挖卸荷,爆破或地震引起振动等事件的影响,边坡施工期间的临时稳定难以得到保障。

6.鉴于目前土钉墙支护技术存在以下缺点:

①

土钉墙通常采用分层开挖暴露出边坡坡面,然后在暴露出的设计坡面上钻孔、插入土钉、注浆待强、坡面挂网、喷射混凝土养护待强等施工流程,该流程难于实现“先支后挖”的岩土体开挖理念。一层岩土体开挖后在该层后续施工扰动作用下,边坡稳定性难以保证;

②

只有当某一分层的土钉锚固体及坡面喷射混凝土达到设计要求的强度后,才能进行下一分层岩土体的开挖、土钉施工、坡面挂网及喷射混凝土作业,不利于缩短工期;

③

当边坡较长时,难以水平流水施工,为保证挖方边坡施工期间的稳定性通常采用分段开挖、分段锚固的原则进行施工,施工效率低下,容易出现窝工现象;

④

某一分层施工期间,如果遇到不利于边坡稳定的事件发生,土钉发挥作用前施工期间临时稳定性难以得到保障。

技术实现要素:

7.为解决上述问题,本发明提供了一种预加固边坡岩土体的土钉墙施工方法,可以保证分层开挖后设计边坡坡面的临时稳定性,便于竖向流水施工与水平流水施工同时进行提高施工效率,避免施工现场出现窝工现象。

8.为实现上述目的,本发明采取的技术方案为:

9.一种预加固边坡岩土体的土钉墙施工方法,包括如下步骤:首先,清刷现状边坡坡面植被及松散表土层并测量放线后,在现状边坡坡面上竖向分层水平流水施工向边坡岩土体内按照一定角度钻孔,钻孔穿透待挖方岩土体经过边坡设计坡面进入设计边坡岩土体内预定深度;然后紧跟钻孔从现状边坡坡面孔口向设计边坡岩土体内钻孔段插入土钉,并向设置土钉的钻孔段注浆养护待强;最后按照自上而下的顺序分层水平流水施工开挖待挖方岩土体,分层暴露出边坡设计坡面,完成坡面挂网、喷射混凝土作业等操作,反复循环上述流程实现竖向流水施工直至一级边坡分层开挖后土钉墙支护施工完成。

10.进一步地,具体包括如下步骤:

11.步骤一:清刷现状边坡坡面植被及表土层并测量放线;自上而下清刷现状边坡坡面上的植被及表层松散岩土体,使现状边坡坡面露出坚实岩土层。然后在现状坡面上测量放线,放出钻孔位置,待挖方岩土体分层开挖后应使设计坡面上钻孔的水平间距和竖向间距约为0.75m~2m;

12.步骤二:沿现状边坡走向自上而下竖向分层水平流水作业进行钻孔;即在现状边坡坡面上预定孔位向设计边坡岩土体内按照预定角度进行钻孔,钻孔应穿透待挖方岩土体经过边坡设计坡面进入设计边坡岩土体内预定深度,钻孔从边坡设计坡面至孔底的长度宜为土钉墙高度的0.5~1.0倍并满足分层开挖后设计边坡的各分层稳定性及全部开挖后土钉墙在役期间的整体稳定性的要求;

13.步骤三:紧跟钻孔在孔内插入土钉注浆待强;每一个钻孔形成后应立即清孔并插入土钉注浆待强,以防止塌孔。土钉应设置在设计边坡坡面至孔底范围的钻孔段(即设计边坡钻孔段),并使土钉顶部超出设计边坡坡面的长度宜为80mm~150mm,土钉应从现状坡面孔口插入,用长木棍顶至设计边坡钻孔段内。

14.步骤四:第一层岩土体开挖、坡面挂网、喷射混凝土作业;具体的,沿边坡走向随土钉锚固体养护情况自上而下水平流水作业开挖第一分层岩土体,暴露出第一分层设计坡面并露出该分层土钉顶部后,在该分层岩土体开挖暴露出来的设计坡面上沿边坡走向水平流水作业完成第一分层设计坡面上挂网、喷射混凝土的施工;第一分层岩土体应开挖至该分层土钉标高下500mm处,并严禁超挖;

15.步骤五:下一分层岩土体开挖、坡面挂网、喷射混凝土直至完成整个边坡土钉墙的施工;具体的,待第一分层喷射混凝土完成养护后,开挖下一分层岩土体暴露出第二分层设计坡面水平流水施工完成第二分层设计坡面上挂网、喷射混凝土并养护待强,循化本步骤竖向施工完成该挖方边坡其他分层岩土体的开挖、坡面挂网、喷射混凝土养护待强,直至完成整个边坡土钉墙支护施工的全部作业。

16.进一步地,钻孔预定角度与水平面夹角为5

°

~20

°

,钻孔直径取70mm~120mm。

17.进一步地,土钉选用hrb400、hrb500钢筋,钢筋直径取16mm~32mm,腐蚀环境下需在钢筋表面设置环氧涂层;土钉全长范围内设置对中支架,选用直径6mm~8mm的钢筋焊制,其间距不大于2m,土钉钢筋保护层厚度不小于20mm。

18.进一步地,注浆材料采用水泥浆或水泥砂浆,强度不低于20mpa;注浆时,将注浆管从现状坡面孔口插至孔底、由孔底返浆的方式进行,注浆管端部(出浆口)至孔底的距离不大于200mm,注浆压力为0.2mpa,一边注浆一边拔注浆管使注浆管的出浆口应始终处于注浆液面以下,注浆至设计坡面位置拔出注浆管,停止注浆,根据需要在浆液终凝前补浆1~2

次。

19.进一步地,所述步骤四中,土钉墙分层开挖高度:土层为0.5m~2.0m,岩层为1.0m~4.0m;边坡设计坡面上喷射混凝土面层内配置一层或两层钢筋网并配置加强钢筋,钢筋网采用hpb300级钢筋,钢筋直径为6mm~10mm,间距为150mm~300mm,钢筋网双向钢筋交叉点处应点焊或钢丝绑扎连接。

20.进一步地,所述步骤四中,挂网时,每平米钢筋网用2~3根短钢筋固定在开挖暴露出的设计边坡坡面上,使钢筋网与设计边坡坡面的净距不小于30mm,每片钢筋网与其他钢筋网应搭接牢靠,水平搭接宽度不小于300mm,竖向搭接宽度不小于500mm,钢筋网搭接采用搭接焊,焊缝长度不小于钢筋直径的10倍;

21.在钢筋网与土钉顶部交接点处钢筋网外侧纵横向共设置4根加强钢筋并与土钉顶部焊接,其连接应满足承受土钉拉力的要求,当在土钉拉力作用下喷射混凝土面层的局部受冲切承载力不足时,采用设置承压钢板进行加强,加强钢筋直径取14~22mm,间距与土钉间距相同,当充分利用土钉杆体的抗拉强度时,加强钢筋的截面面积不小于土钉杆体截面积的1/2。

22.进一步地,喷射混凝土面层厚度大于120mm时,需设置双层钢筋网,第二层钢筋网应在第一层钢筋网被喷射混凝土覆盖后铺设,同一面层两次或两次以上分层喷射时应待前层喷射混凝土终凝超过1小时后,再进行后一层混凝土的喷射,后一层混凝土喷射前应在前层喷射混凝土表面喷水润湿;喷射混凝土时,在每层开挖的底部预留500mm宽度暂时不喷射,便于下层岩土体开挖后上下分层钢筋网之间的竖向搭接。

23.进一步地,还包括:在设计坡面上纵横向设置仰斜泄水孔的步骤,泄水孔的水平间距和竖向间距为2m~3m,泄水孔仰斜5

°

~10

°

,泄水孔长度略大于土钉长度,孔内应设置透水管或凿孔的聚乙烯管。

24.进一步地,在边坡土钉墙施工完成后,需在坡顶上方设置截水沟,坡脚设置排水沟,使土钉墙在役期间将地表水截留至水沟并引排至边坡影响范围之外,避免地表水入渗引起边坡岩土体强度降低从而危及土钉墙的稳定。

25.相对于传统土钉墙施工方法,具有以下有益效果:

①

开挖之前通过竖向分层水平流水预先设置土钉的方式加固设计边坡岩土体,然后分层开挖、分层水平流水进行坡面防护(挂网并喷射混凝土),有利于实现“先支后挖、边挖边支、不能一挖到底”的边坡岩土体开挖理念;

②

现状边坡在长期的地质历史过程中已经基本趋于稳定,在现状坡面上进行土钉的施工,其施工过程相对比较安全;

③

便于混合流水作业,在现状坡面上从上到下竖向分层水平流水作业进行钻孔,紧跟钻孔插入土钉,注浆养护待强,一个分层的土钉锚固体养护完成后可以立即水平流水施工进行该分层岩土体的开挖、坡面挂网、喷射混凝土等施工流程,竖向流水施工和水平流水施工可以同时进行。施工工序连贯、紧凑,可以避免施工现场发生窝工现象,有利于加快施工进度、压缩工期;

④

在土钉锚固体养护完成后土钉发挥加固作用的前提下,开挖暴露出来的设计坡面稳定性有保障,开挖后可以立即在设计坡面上挂网喷射混凝土,及早封闭设计边坡坡面,提高边坡的稳定性;

⑤

在土钉锚固体养护完成后土钉发挥加固作用的前提下水平流水施工,开挖防护一层边坡岩土体,避免了传统土钉墙施工需分段开挖的弊端,施工效率较高;

⑥

由于土钉在开挖前就能预先发挥加固边坡岩土的作用,设计时即使将挖方边坡的坡度设置得更陡(较陡的坡面设计可以减少土方量的开挖,减少

坡面植被的破坏,有利于环境保护,降低成本),分层开挖后也能保证设计坡面的稳定性;

⑦

预先加固了边坡岩土体,保证安全的前提下开挖待挖方岩土体后,便于向设计坡体内再次钻孔设置预应力锚杆以形成预应力锚杆复合土钉墙控制边坡变形,进一步提高边坡的稳定性;

⑧

预先加固边坡岩土体,在保证安全的前提下,分层开挖直接暴露出一级边坡设计坡面初喷混凝土后,在该级边坡坡面上土钉顶部所在位置纵横向设置格构梁钢筋笼,浇捣格构梁混凝土可以形成全长粘结型锚杆联合格构梁边坡组合支挡结构;

⑨

本发明提出的施工方法应用范围广泛,既可以应用于一般挖方边坡的加固治理,也可以应用于基坑支护工程,适用性强。

⑩

作为预先加固设计边坡岩土体的土钉本身就是土钉墙的一种主要受力构件,因此边坡岩土体的预加固作业不会额外增加成本。

26.因此本发明的施工方法能够在各种类型的岩土体和不同高度的挖方边坡或基坑加固治理中做到混合流水施工、提高效率、缩短工期、安全可靠,特别适用于开挖后坡面稳定性较差或坡面难以自稳的边坡及基坑支护工程,是一种值得推广应用的预加固边坡岩土体的土钉墙施工方法。

附图说明

27.图1为土钉及对中支架构造示意图;

28.图中:(a)土钉构造示意图;(b)为(a)的a-a剖面图;(c)为的对中支架的构造示意图。

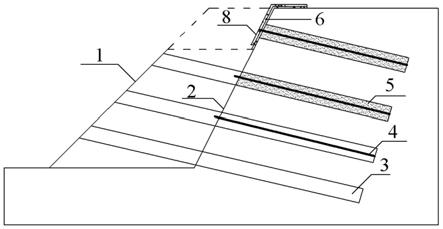

29.图2为土钉墙竖向流水施工剖面示意图。

30.图3为设计边坡坡面挂网喷射混凝土正立面示意图。

31.图4为土钉顶部连接剖面示意图。

32.图5为土钉墙施工完成后剖面示意图。

33.图6为基坑分层盆式开挖为预设土钉提供工作面示意图。

34.图中标记:1-现状边坡坡面;101-第一分层挖方岩土体;102-第二分层挖方岩土体;103-第三分层挖方岩土体;104-第四分层挖方岩土体;2-设计边坡坡面;3-钻孔;4-土钉;401-对中支架;5-水泥浆或水泥砂浆锚固体;6-钢筋网;7-加强钢筋;8-喷射混凝土面层;9-泄水孔;10-坡顶截水沟;11-坡底排水沟。

具体实施方式

35.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.一种预加固边坡岩土体的土钉墙施工方法,包括如下步骤:

37.步骤一、清刷现状边坡坡面植被及表土层并测量放线;自上而下清刷现状边坡坡面上的植被及表层松散岩土体,使现状边坡坡面露出坚实岩土层。然后在现状坡面上测量放线,放出钻孔位置,待挖方岩土体分层开挖后应使设计坡面上钻孔的水平间距和竖向间距约为0.75m~2m;

38.步骤二、沿现状边坡走向自上而下竖向分层水平流水进行钻孔,即在现状边坡坡面上预定孔位向设计边坡岩土体内按照预定角度进行钻孔,钻孔应穿透待挖方岩土体经过

边坡设计坡面进入设计边坡岩土体内预定深度,钻孔从边坡设计坡面至孔底的长度宜为土钉墙高度的0.5~1.0倍并满足分层开挖后设计边坡的各分层稳定性及全部开挖后土钉墙在役期间的整体稳定性的要求。

39.具体的,钻孔预定角度与水平面夹角宜为5

°

~20

°

,钻孔直径宜取70mm~120mm。应根据岩土层的性状选用洛阳铲、螺旋钻、冲击钻、地质钻等成孔方法,采用的成孔方法应能保证孔壁的稳定性、减小对孔壁的扰动。对易塌孔的松散岩土层宜采用机械成孔工艺,易塌孔的松散岩土层应采用跟管钻进。

40.步骤三、紧跟钻孔在孔内插入土钉注浆待强;每一个钻孔形成后应立即清孔并插入土钉注浆待强,以防止塌孔。土钉应设置在设计边坡坡面至孔底范围的钻孔段(即设计边坡钻孔段),并使土钉顶部超出设计边坡坡面的长度宜为80mm~150mm,土钉应从现状坡面孔口插入,用长木棍顶至设计边坡钻孔段内;

41.具体的,土钉宜选用hrb400、hrb500钢筋,钢筋直径宜取16mm~32mm,腐蚀环境下可采用钢筋表面设置环氧涂层等措施;土钉全长范围内应设置对中支架,其间距不应大于2m,土钉钢筋保护层厚度不宜小于20mm,对中支架可选用直径6mm~8mm的钢筋焊制;见图1。

42.注浆材料可以采用水泥浆或水泥砂浆,强度宜为m30,不应低于20mpa;注浆时应将注浆管从现状坡面孔口插至孔底、由孔底返浆的方式进行,注浆管端部(出浆口)至孔底的距离不宜大于200mm,注浆压力宜为0.2mpa。一边注浆一边拔注浆管使注浆管的出浆口应始终处于注浆液面以下,注浆至设计坡面位置拔出注浆管,停止注浆,根据需要在浆液终凝前补浆1~2次。

43.步骤四:第一层岩土体开挖、坡面挂网、喷射混凝土作业。沿边坡走向随土钉锚固体养护情况自上而下水平流水作业开挖第一分层岩土体,暴露出第一分层设计坡面并露出该分层土钉顶部,第一分层岩土体应开挖至该分层土钉标高下500mm处,并严禁超挖。在第一分层岩土体开挖暴露出来的设计坡面上沿边坡走向水平流水作业完成第一分层设计坡面上挂网、喷射混凝土的施工。见图2,其中,现状边坡坡面1和设计边坡坡面2之间的部分为待挖方岩土体。

44.具体的,土钉墙分层开挖高度:土层宜为0.5m~2.0m,岩层宜为1.0m~4.0m。

45.边坡设计坡面上喷射混凝土面层内应配置一层或两层钢筋网并配置加强钢筋,钢筋网宜采用hpb300级钢筋,钢筋直径宜为6mm~10mm,间距宜为150mm~300mm,钢筋网双向钢筋交叉点处应点焊或钢丝绑扎连接。

46.挂网时应根据边坡坡度、岩土层稳定情况,每平米钢筋网用2~3根短钢筋(短钢筋垂直打入边坡岩土体内)固定在开挖暴露出的设计边坡坡面(开挖后也可以立即初喷薄层混凝土)上,使钢筋网与设计边坡坡面的净距不应小于30mm,每片钢筋网与其他钢筋网应搭接牢靠,水平搭接宽度不宜小于300mm,竖向搭接宽度不宜小于500mm,钢筋网搭接宜采用搭接焊,焊缝长度不应小于钢筋直径的10倍。

47.在钢筋网与土钉顶部交接点处钢筋网外侧纵横向共设置4根加强钢筋并与土钉顶部焊接,其连接应满足承受土钉拉力的要求,当在土钉拉力作用下喷射混凝土面层的局部受冲切承载力不足时,应采用设置承压钢板等加强措施。加强钢筋直径宜取14~22mm,间距与土钉间距相同,当充分利用土钉杆体的抗拉强度时,加强钢筋的截面面积不应小于土钉杆体截面积的1/2。见图3和图4。

48.喷射混凝土面层厚度大于120mm时宜设置双层钢筋网,第二层钢筋网应在第一层钢筋网被喷射混凝土覆盖后铺设,同一面层两次或两次以上分层喷射时应待前层喷射混凝土终凝超过1小时后,再进行后一层混凝土的喷射,后一层混凝土喷射前应在前层喷射混凝土表面喷水润湿。

49.喷射混凝土施工应遵循以下规定:

50.(1)应优先选用湿喷工艺,采用干喷工艺时应采取降低粉尘的措施;

51.(2)喷射混凝土作业应分段分片依次进行,同一分段内喷射顺序应自下而上,一次喷射混凝土的厚度不宜小于40mm且不宜大于80mm,设计坡面上喷射混凝土的总厚度宜为80mm~150mm,喷射混凝土强度不应低于c20;

52.(3)喷射时,喷头应垂直于受喷面,距受喷面宜为0.6m~1.0m;

53.(4)喷射混凝土终凝2小时后,应喷水养护。

54.喷射混凝土通常在每层开挖面的底部预留500mm宽度暂时不喷射,便于下层岩土体开挖后上下分层钢筋网之间的竖向搭接。

55.步骤五:下一分层岩土体开挖、坡面挂网、喷射混凝土直至完成整个边坡土钉墙的施工。待第一分层喷射混凝土完成养护后,开挖下一分层岩土体暴露出第二分层设计坡面水平流水施工完成第二分层设计坡面上挂网、喷射混凝土并养护待强,循化本步骤竖向施工完成该挖方边坡其他分层岩土体的开挖、坡面挂网、喷射混凝土养护待强,直至完成整个边坡土钉墙支护施工的全部作业。见图5。

56.进一步的,本步骤内的所有施工作业要求均可参照步骤四的要求进行。

57.值得注意的是,上述施工过程中合适时机,在设计坡面上纵横向设置仰斜泄水孔,泄水孔的水平间距和竖向间距宜为2m~3m,泄水孔宜仰斜5

°

~10

°

,泄水孔长度应略大于土钉长度,孔内应设置透水管或凿孔的聚乙烯管。在役期间通过泄水孔源源不断将坡体内的地下水疏排至坡体影响范围以外,避免坡体内发生地下水积聚降低边坡岩土体的强度及增加静水压力从而危及土钉墙的稳定。

58.值得注意的是,在边坡土钉墙施工完成后,应在坡顶上方设置截水沟,坡脚设置排水沟,使土钉墙在役期间将地表水截留至水沟并引排至边坡影响范围之外,避免地表水入渗引起边坡岩土体强度降低从而危及土钉墙的稳定。

59.值得注意的是,为控制高边坡风险,限制土钉墙高度不超过12m。当边坡较高时,应与预应力锚杆、微型桩等措施联合使用。在顺层及存在不利结构面的岩质边坡中设置土钉时,沿层面或不利结构面要进行整体抗滑、抗剪稳定性验算,根据验算结果与其他措施联合使用。结合地形地质条件,边坡较高时则设多级。多级土钉墙上、下两级之间设置平台,平台宽度不小于2m,每级土钉墙墙高不大于10m。

60.值得注意的是,基坑工程土钉墙施工时应该首先为预先设置土钉加固基坑坑壁岩土体提供工作面,可以先对基坑范围内的部分待挖方岩土体进行分层盆式开挖暴露出比较平缓的人工现状边坡坡面1抵近基坑设计边坡坡面2,然后再按照本发明提供的方法在人工现状边坡坡面1上预先设置土钉加固基坑侧壁岩土体后,再次分层开挖剩余的待挖方岩土体分层暴露出设计边坡坡面2,完成分层坡面挂网及分层喷射混凝土的流水施工作业;见图6。

61.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。