1.本实用新型涉及钢琴制造领域,尤其涉及一种钢琴音板框粘合机。

背景技术:

2.钢琴音板是指钢琴背部发音的板子,也叫共鸣板。由共振板(又称音板大板)、助木(又称排档)、音板框和弦码组成。共振板象一个薄板片,下面粘贴着一定距离排列开的助木,周边粘贴着音板框,上面固定中高音弦码和低音弦码。琴弦振动时,通过紧附在音板上弦码的传递,振动音板,音板开始工作。

3.在对钢琴的音板和音板框粘合时,需要大量支棍,并且由于不同钢琴的音板形状不同,无法生产固定模具,因此通常需要人工操作来完成。

4.但是人工操作费事费力,劳动技能要求高,且无法保证受力点准确,和受力均匀,从而影响粘合质量。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种自动化操作,能够粘合音板、背架、音板框等多种钢琴部件,且换模方便、粘合落点准确、受力均匀的钢琴音板框粘合机。

6.为了解决上述技术问题,本实用新型所采取的技术方案是:

7.一种钢琴音板框粘合机,包括机架,所述机架为矩形结构,其特征在于,还包括:

8.水平设置的上铁板和下铁板,所述上铁板和下铁板均固定在机架上;所述上铁板和下铁板之间固定有气缸组,所述上铁板的侧边上固定有若干个气缸控制阀,所述气缸组包括若干个伸缩端向下设置的按压气缸,每个按压气缸均通过一连接件与上铁板连接;所述连接件包括固定在按压气缸顶部的气缸垫板,所述气缸垫板上方固定有磁力块。

9.下铁板为壳体结构,包括上面板、下面板和四个侧板;其内部固定有换模装置,所述下铁板的上方固定有与换模装置连接的置模板,所述置模板上放置有木模。

10.换模装置包括竖直穿设在下面板中部并通过轴承与下面板可旋转连接的旋转轴,所述旋转轴的下端套设有转动手柄,上端穿过下面板并固定连接有水平设置的驱动杆一,所述驱动杆一未与旋转轴连接的另一端端面上方可旋转连接有一驱动齿轮,所述驱动齿轮外啮合有一内齿轮,所述内齿轮水平固定在下铁板的侧板上,所述驱动齿轮的上方固定有驱动杆二,所述驱动杆二以驱动齿轮的中心轴为起点向驱动齿轮外侧延伸,其延伸端的上方可旋转连接有驱动块;所述上面板的中部开设有与驱动块匹配的条形滑道,所述条形滑道沿机架的左右方向设置;所述驱动块能够在条形滑道内部沿其长度方向运动,所述驱动块的顶部与置模板连接固定。

11.进一步的技术方案在于,所述置模板的厚度为1~3mm。

12.进一步的技术方案在于,所述置模板的上表面均布有防滑毛刺。

13.进一步的技术方案在于,所述下面板与驱动杆一之间还固定有支撑杆,所述支撑杆垂直于条形滑道的长度方向,水平固定在下铁板的侧板上,所述旋转轴穿过支撑杆的中

部与其可旋转连接。

14.进一步的技术方案在于,所述驱动块与条形滑道接触的两侧固定有导滑块,所述条形滑道的侧边上开设有与导滑块匹配的导滑槽。

15.进一步的技术方案在于,所述气缸控制阀采用三位四通阀。

16.采用上述技术方案所产生的有益效果在于:

17.该粘合机的自动化程度高,粘合落点准确且施力均匀,节省了大量的人力。

18.尤其对于连接件与上铁板可以任意的拆卸移动,操作方便,从而能够通过变换气缸组阵型结构,来应对不同的生产需求,能够完成音板和音板框,音板和背板等多种钢琴组件的粘结。

19.并且,通过换模装置能够在不拆卸气缸组的情况下,将木模抽出更换,满足更多钢琴音板样式的需求。

附图说明

20.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

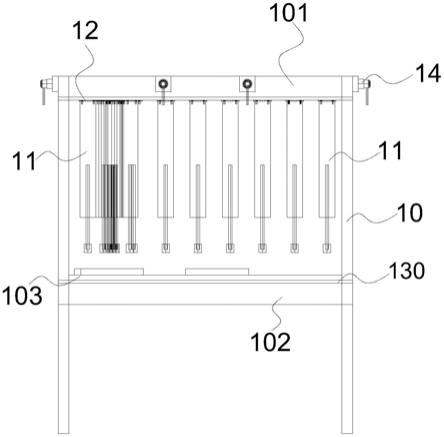

21.图1是本实用新型的结构示意图;

22.图2是本实用新型所述按压气缸的结构示意图;

23.图3是本实用新型所述换模装置的俯视结构示意图;

24.图4是本实用新型所述换模装置的侧视结构示意图;

25.图5是本实用新型所述换模装置的轴测结构示意图;

26.图6是本实用新型所述下铁板的俯视结构示意图;

27.图7是本实用新型所述下铁板的轴测结构示意图。

具体实施方案

28.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的仅仅实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

30.如图1~图7所示,一种钢琴音板框粘合机,包括机架10,所述机架10为矩形结构,其特征在于,还包括:

31.水平设置的上铁板101和下铁板102,所述上铁板101和下铁板102均固定在机架10上;所述上铁板101和下铁板102之间固定有气缸组,所述上铁板101的侧边上固定有若干个气缸控制阀14,所述气缸组包括若干个伸缩端向下设置的按压气缸11,每个按压气缸11均通过一连接件12与上铁板101连接;所述连接件12包括固定在按压气缸11顶部的气缸垫板121,所述气缸垫板121上方固定有磁力块122。

32.下铁板102为壳体结构,包括上面板、下面板和四个侧板;其内部固定有换模装置13,所述下铁板102的上方固定有与换模装置13连接的置模板130,所述置模板130上放置有

木模103。

33.换模装置13包括竖直穿设在下面板中部并通过轴承与下面板可旋转连接的旋转轴131,所述旋转轴131的下端套设有转动手柄139,上端穿过下面板并固定连接有水平设置的驱动杆一132,所述驱动杆一132未与旋转轴131连接的另一端端面上方可旋转连接有一驱动齿轮133,所述驱动齿轮133外啮合有一内齿轮134,所述内齿轮134水平固定在下铁板102的侧板上,所述驱动齿轮133的上方固定有驱动杆二135,所述驱动杆二135以驱动齿轮133的中心轴为起点向驱动齿轮133外侧延伸,其延伸端的上方可旋转连接有驱动块136;所述上面板的中部开设有与驱动块136匹配的条形滑道137,所述条形滑道137沿机架10的左右方向设置;所述驱动块136能够在条形滑道137内部沿其长度方向运动,所述驱动块136的顶部与置模板130连接固定。

34.该粘合机在使用时,首先将音板的马桥面向下,并放置在木模固定位置上,接着将音板框刷胶,按照模具放置到相应位置,放置好工件后,然后转动气缸控制阀14,气缸控制阀14采用三位四通阀,转动到中间位置控制不同管路上的按压气缸11下行,压住工件,等待胶干之后反向转动气缸控制阀14,按压气缸11回程,取出工件即可。

35.需要换模时,转动下铁板102下方的转动手柄139,转动手柄139带动旋转轴131自转,从而使驱动杆一132随之绕旋转轴131旋转,此时,驱动杆一132另一端的驱动齿轮133会随着绕旋转轴131旋转,同时自身又能够始终与内齿轮134啮合保持稳定的圆周运动,从而与其固定的驱动杆二135带动与驱动杆二135可旋转连接的驱动块136在条形滑道137内做稳定的往返运动,从而带动置模板130滑入和滑出下铁板102。旋转转动手柄139,置模板130滑出,更换木模103后,反向旋转转动手柄139,将新的木模103带入即完成换模。如此,就不需要对上铁板101上的气缸组进行移动,能够轻松完成换模操作。

36.其中,置模板130的厚度为1~3mm,在置模板130的上表面均布有防滑毛刺,保证木模103与置模板130连接稳定,不会产生滑移。

37.以此同时,在下面板与驱动杆一132之间还固定有支撑杆138,所述支撑杆138垂直于条形滑道137的长度方向,水平固定在下铁板102的侧板上,所述旋转轴131穿过支撑杆138的中部与其可旋转连接。从而将整个换模机构13的力度压在了支撑杆138上,支撑杆138固定在下铁板102,即机架10上,而非作用在旋转轴131上,从而保证了支撑力的稳定。

38.另外,还在驱动块136与条形滑道137接触的两侧固定有导滑块,所述条形滑道137的侧边上开设有与导滑块匹配的导滑槽。进一步的,保证了整个换模装置13的结构稳定。

39.以上仅是本实用新型的较佳实施例,任何人根据本实用新型的内容对本实用新型作出的些许的简单修改、变形及等同替换均落入本实用新型的保护范围。