1.本发明涉及一种由旋切单板后的木芯制作的网格式实木复合板芯材及制作方法,属于建筑装饰.家具板材.木门等领域。

背景技术:

2.桉木是我国速生材主流材种之一,就广西壮族自治区而言,将种植桉树作为年值千亿元的重点项目,广西人工林面积位列国内前三。很大程度地缓解了我国对木材需求。

3.因为桉树仅四至五年即可成材,种植第五年后生长速度缓慢.远不如砍伐后再种,根据不同地块的土质和环境.一般情况下5年内直径可长到8至12cm。

4.这种小直径的圆木不宜锯成方料,只适合旋切成很薄的单板用于生产胶合板。桉木作为速生材,已成为胶合板单板的主要材料之一。

5.因此广西成为国内最大的胶合板单板的生产基地。有资料显示,全广西每天可产出近千万根旋切单板后的木芯,如何充分利用木芯是节约资源,降低成本的根本。

6.旋切单板后的圆棒芯料,简称木芯的直径在2.2~2.8cm。目前,所有工厂都是将木芯刨成方料后拼成板材或木方,圆形木芯刨成方料,势必有三分之一的材积成为刨花,浪费极大,甚是可惜。

7.另外,现有实木复合板材,无论是多层胶合板还是三层、五层等偶数纵横叠压的实木复合板材,其每层木纤维均呈同一方向。倘若裁成小面积,因其木纤维短弊端不太明显,如果裁成大一点的面积使用,其抗弯强度和板体内应力变化很不尽人意,容易变形。因门板和家具柜门对板材的平整度等方面要求都很高。

技术实现要素:

8.本发明的目的是提供一种由旋切单板后的木芯制作的网格式实木复合板芯材及制作方法,既解决如何充分利用木芯,节约资源,降低成本的问题,又解决现有实木复合板材的抗弯强度和板体内应力变化不尽人意,仍容易变形等问题。

9.本发明的技术方案:本发明的由旋切单板后的木芯制作的网格式实木复合板芯材包括由旋切单板后的木芯制作的两层网格式芯材,每层网格式芯材包括多条半圆切角木芯条,半圆切角木芯条包括两侧的垂直的切角面、下平面、上圆弧面,每条半圆切角木芯条的上圆弧面上开有多个间隔的与半圆切角木芯条纤维垂直的凹槽;多条半圆切角木芯条的垂直切角面相邻拼接成横向木纤维基板,凹槽在横向木纤维基板上形成的纵向的连通凹槽,在连通凹槽中嵌接纵向木纤维的嵌板构成,构成一层网格式芯材,两层网格式芯材的上表面相对叠压,构成网格式实木复合板芯材。

10.所述的半圆切角木芯条由旋切单板后的木芯沿木芯轴线从中间一剖二得到,两侧是垂直于下平面的切角面。

11.所述的半圆切角木芯条上开的凹槽的宽度l2=20~40mm,相邻凹槽之间的上圆弧

面的长l3=75~100mm,凹槽底部至下平面的厚度h=3~6mm,两层网格式芯材相对叠压时,上下两层的纵向木纤维的嵌板相对应。

12.所述的半圆切角木芯条两端都开有凹槽。

13.所述的半圆切角木芯条的长度及每层网格式芯材的宽度h由网格式实木复合板芯材的宽度决定,h=复合板材的宽度加上加工余量,每层网格式芯材的总长度l由网格式实木复合板材的长度决定。

14.本发明由旋切单板后的木芯制作的网格式实木复合板芯材的制作方法,步骤是:

15.1)将旋切单板后的木芯两侧对称刨平,形成两侧弦平面和上下圆弧面的扁圆形木芯,扁圆形木芯的长度h与网格式实木复合板材的宽度匹配,扁圆形木芯两侧弦平面的弦长为s=6~12mm;

16.2)将多根扁圆形木芯的弦平面相贴拼成需要长度l1,构成木芯排;

17.3)将木芯排沿木芯轴线垂直于两侧弦平面从中间一剖二,得到两块横向木纤维基板单元,横向木纤维基板单元的一面是弧形面构成的圆弧波形面,另一面是平面,两侧是垂直面;

18.4)然后在多片锯上装所需宽度的多把槽刀,将横向木纤维基板单元的圆弧波形面上切削数条间隔基本均等的纵向的连通凹槽,得到带连通凹槽的横向木纤维基板单元;

19.5)再将多块有带连通凹槽德横向木纤维基板单元同方向拼成所需长度 l的横向木纤维基板;

20.6)按连通凹槽的宽度、深度和长度配备纵向木纤维的嵌板,并将纵向木纤维的嵌板采用环保胶压合在横向木纤维基板的连通凹槽中,构成一层网格式芯材;

21.7)以纵向木纤维的嵌板为基准,对网格式芯材的圆弧波形面进行砂削平整后,再将两层网格式芯材的有嵌板的一面相对叠压粘接,得到网格式实木复合板芯材;

22.步骤2)所述的拼接的木芯排的长度l1=100mm

±

10mm,便于从中间一剖二。

23.步骤4)所述的连通凹槽的宽度l2=20~40mm,相邻连通凹槽之间的上圆弧面的长度l3=75~100mm,连通凹槽的底部至下平面的厚度h=3~6mm;

24.步骤4)所述在横向木纤维基板上部的两端都开有连通凹槽,两端的连通凹槽的宽度l2a是中间连通凹槽宽度l2的1.5~2倍。

25.步骤7)所述的两层网格式芯材之间增加调整层薄板,一起叠压粘接,得到网格式实木复合板材。

26.本发明的优点:

27.1.大幅度提高了木芯的出材率,除严重缺陷和锯沫外,木芯的全部体积均得到有效利用。

28.2.板体内半圆形之间的空隙具有隔音隔热和透气功效,且板体的木纤维有了宽松的伸缩空间,即使偶尔受潮或遇水也不会变形,板体稳定性能达到最佳效果。

29.3.一般密度较大的实木复合板芯材做木门不理想,主要是铰链承受不了。本发明木芯的半圆形之间的空隙正好起到减重作用,铰链完全能承受。本发明在横向木纤维基板的两端都开有连通凹槽2d1,制作门板时,两端的连通凹槽的宽度是中间连通凹槽的1.5~2倍,便于装门锁。

30.4.本发明厚度可塑性很大,制作木门或其他较厚的产品时可在两层网格式芯材的

中间加一层薄板,调整所需厚度,却仍保持设计效果。

31.5.桉木的握钉能力最佳,可在两层网格式芯材的中间夹一层密度小的轻质板材增加厚度,既减轻了自重,也确保了木门门框的握钉力。

32.6.本发明在用木芯制作产品时,同等条件下,省料高达25%~35%。

33.7.本发明性价比高,除保持了原木诸多天然属性外.又从内部结构、生产工艺和提高木材利用率等方面注入了多方面具创造性改进,无疑是厂家、商家和消费者三方均能受益的产品。

附图说明

34.图1是旋切单板后的木芯示意图。

35.图2是将木芯刨成扁圆形后示意图。

36.图3是将多个扁圆形木芯拼成的木芯排1.1示意图。

37.图4是将木芯排沿木芯轴线从中间一剖二,得到两块横向木纤维基板2 的示意图。

38.图5是单个半圆切角木芯条2.1示意图。

39.图6是多个半圆切角木芯条2.1同方向拼成的横向木纤维基板单元2.2 示意图。

40.图7是多个横向木纤维基板单元2.2同方向拼成的横向木纤维基板单元 3示意图。

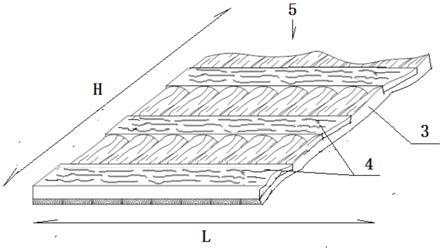

41.图8是横向木纤维基板3上嵌接纵向木纤维的嵌板4构成的一层网格式芯材5示意图。

42.图9是两层网格式芯材5的上表面相对叠压,构成的网格式实木复合板芯材6示意图。

43.图10是图9的a-a陪视截面图。

44.图11是纵向木纤维的嵌板的示意图。

45.图12是两层网格式芯材5之间增加调整层薄板7的示意图。

具体实施方式

46.下面结合附图进一步说明本发明的实施例:

47.图1是旋切单板后的木芯示意图,一般直径在24~28mm范围,因胶合板有两种通用规格:一种是用于做家具的胶合板,2440

×

1220mm,因此木芯长度h为1270mm(留了加工余量);一种是用于做建筑模板的板材,1830

×

915mm,因此木芯长度h为970mm(留了加工余量)。

48.如图5、图7、图8、图9、图10:本发明的一种由旋切单板后的木芯制作的网格式实木复合板芯材包括两层网格式芯材,其每层网格式芯材由旋切单板后的木芯制作,每层网格式芯材包括多条半圆切角木芯条2.1,半圆切角木芯条2.1由木芯沿轴线从中间一剖二制作,包括下平面2c、两侧的垂直于下平面2c的切角面2a、上圆弧面2b,每条半圆切角木芯条2.1的上圆弧面2b上开有多个间隔的与半圆切角木芯条纤维垂直的凹槽2d;多条半圆切角木芯条2.1的垂直切角面2a相邻拼接,构成横向木纤维基板3,凹槽2d 在横向木纤维基板3上形成纵向的连通凹槽2d,在连通凹槽2d中嵌接有纵向木纤维的嵌板4,构成一层网格式芯材5,两层网格式芯材5的上表面相对叠压,构成网格式实木复合板芯材6。

49.优选地,所述的半圆切角木芯条2.1的两端都开有凹槽,多个中间凹槽 2d的宽度

相同,两端的凹槽2d1的宽度是中间凹槽宽度的1.5~2倍。

50.优选地,所述的半圆切角木芯条2.1上开的凹槽2d宽度l2=20~40mm,相邻凹槽2d之间的上圆弧面2c的长度l3=75~100mm,凹槽2d底部至下平面 2b的厚度h=3~6mm;两层网格式芯材5相对叠压时,上下两层的纵向木纤维的嵌板4相对应。

51.优选地,所述的两层网格式芯材5之间增加调整层,调整层是薄板7,薄板7的厚度根据网格式实木复合板芯材需要决定,薄板7与两层网格式芯材5一起叠压粘接,得到网格式实木复合板材6。

52.优选地,所述的半圆切角木芯条2.1的长度及每层网格式芯材5的宽度 h由网格式实木复合板芯材的宽度决定,h=复合板材的宽度加上加工余量,每层网格式芯材5的总长度l由网格式实木复合板材的长度决定。

53.本发明的一种由旋切单板后的木芯制作的网格式实木复合板芯材的制作方法是:

54.1)将旋切单板后的木芯两侧对称刨平,形成两侧弦平面1a和上下圆弧面1b的扁圆形木芯1,扁圆形木芯1的长度h与网格式实木复合板材的宽度匹配,扁圆形木芯1两侧弦平面1a平行,弦长为s=6~12mm,如图2;

55.2)将多根扁圆形木芯1的弦平面1a相贴拼成需要长度l1,构成木芯排 1.1,如图3;

56.3)将木芯排1.1沿木芯轴线垂直于两侧弦平面从中间一剖二,得到两块横向木纤维基板单元2,横向木纤维基板单元2的一面是弧形面构成的圆弧波形面2b,另一面是平面2c,两侧是垂直面2a,如图4;

57.4)然后在多片锯上装所需宽度的多把槽刀,将横向木纤维基板单元2 的圆弧波形面2b上切削数条间隔的纵向的连通凹槽2d,得到带连通凹槽的横向木纤维基板单元2.2如图6,所述的连通凹槽2d的宽度l2=20~40mm,相邻连通凹槽2d之间的上圆弧面2b的长度l3=75~100mm,连通凹槽2d的底部至下平面2b的厚度h=3~6mm;

58.5)再将多块带连通凹槽的横向木纤维基板单元2.2同方向拼成所需长度 l的横向木纤维基板3,如图7;

59.6)按连通凹槽2d的宽度、深度和长度配备纵向木纤维的嵌板4,如图 11,并将纵向木纤维的嵌板4采用环保胶压合在横向木纤维基板3的连通凹槽2d中,构成一层网格式芯材5,如图8;纵向木纤维的嵌板4宽度与连通凹槽2d1的宽度相配,轻轻拍入即可,既不宜有太大缝隙,也不能太紧的配合,否则会影响板体的内应力不均;

60.7)以纵向木纤维的嵌板4为基准,对网格式芯材5的圆弧波形面进行砂削平整后,将两层网格式芯材5的有嵌板4的一面相对叠压粘接,得到网格式实木复合板芯材6,如图9;

61.优选地,步骤2)所述的拼接的木芯排1.1的长度l1=100mm

±

10mm,便于从中间一剖二。

62.优选地,步骤4)所述的连通凹槽2d的宽度l2=20~40mm,相邻连通凹槽 2d之间的上圆弧面2b的长度l3=75~100mm,连通凹槽2d的底部至下平面2b 的厚度h=3~6mm。

63.优选地,步骤4)所述在横向木纤维基板3上部的两端都开有连通凹槽 2d1,两端的连通凹槽2d1的宽度l2a是中间连通凹槽2d宽度l2的1.5~2 倍,以便装门锁。

64.优选地,步骤7)所述的两层网格式芯材5之间增加调整层,调整层是薄板7,薄板7的厚度根据网格式实木复合板芯材的厚度需要决定,薄板7 与两层网格式芯材5一起叠压粘接,得到网格式实木复合板材6,如图12。

65.本发明厚度可塑性很大,制作木门或其他较厚的产品时可在两层网格式芯材的中间加一层薄板7,调整所需厚度,却仍保持设计效果。桉木的握钉能力最佳,可在两层网格式芯材的中间夹一层密度小的轻质的薄板7,增加厚度,既减轻了自重,也确保了木门门框的握钉力。

66.图10是图9的a-a陪视截面图:两层网格式芯材5相对叠压粘接后,板体内半圆形之间有空隙5a,具有隔音隔热和透气功效,板体的木纤维有了宽松的伸缩空间,即使偶尔受潮或遇水也不会变形,同时,半圆形之间的空隙正好起到减重作用。

67.本发明的核心是利用旋切单板后的木芯制作的网格式实木复合板芯材,特别是将木芯从中间一剖二制成多条半圆切角木芯条,多条半圆切角木芯条拼接成横向木纤维基板,在横向木纤维基板切削纵向的连通凹槽,在连通凹槽中嵌接纵向木纤维的嵌板制成网格式芯材,将两层网格式芯材相对叠压粘接,得到网格式实木复合板芯材,既解决如何充分利用木芯,节约资源,降低成本的问题,又解决现有实木复合板材的抗弯强度和板体内应力变化不尽人意,仍容易变形等问题。因此,凡是将木芯从中间一剖二制成多条半圆切角木芯条,多条半圆切角木芯条拼接成横向木纤维基板,在横向木纤维基板切削纵向的连通凹槽,在连通凹槽中嵌接纵向木纤维的嵌板制成网格式芯材的,都属于本发明的保护范围。