1.本发明涉及竹制品加工技术领域,特别涉及一种竹餐具用品加工工艺。

背景技术:

2.竹餐具是竹制的餐具用品,包括竹制的竹刀、竹叉、竹勺等一次性餐具,品种十分多样。由于竹的生长期极快,而且在我国有着极大的产量,加工过程中不使用任何化学物质,保证使用的安全;因在自然界中可自行降解,不会形成二次污染,因此,竹制餐具是一种环保型的餐具。

3.我国的竹制餐具有着悠久的历史,目前的竹木餐具加工方式大都采用间断式作业的加工方法。现有的竹制餐具的加工一般采用以下工艺步骤。首先分条,将圆竹切成若干尺寸特定的竹条。然后刮青、刮黄、清理竹节。而后先进行蒸煮处理,然后烘干。再而后进行分片,将竹条切割成厚度特定的竹片,再依据餐具的大小裁切成小块的竹片,再依据餐具的样式将小块的竹片切割出餐具的轮廓。再而后进行热压成型处理,将切割出轮廓的竹片热压成型。最后进行修边、抛光等后处理,制得竹餐具的成品。整个工艺过程十分复杂,而且需要蒸煮、反复切片切割,使用设备多,人工消耗大,成本较高,生产效率较低,场地占用较大。

技术实现要素:

4.本发明针对现有技术中存在的至少一种技术问题,提供一种竹餐具用品加工工艺,可以连续生产,自动化程度高,生产效率高,能够极大减少人工投入,且所需设备也较少,整体生产成本较低。

5.本发明解决上述技术问题的技术方案如下:一种竹餐具用品加工工艺,包括以下步骤:

6.步骤1),将圆竹按照餐具用品的尺寸及加工需要,分成尺寸固定的若干竹条;

7.步骤2),将步骤1)得到的竹条进行处理,满足后续加工需要;

8.步骤3),将步骤2)处理得到的竹条加工成厚度一定的竹片;

9.步骤4),对步骤3)得到的竹片加热烘干处理;

10.步骤5),将步骤4)得到的竹片在滚筒模具中滚压出餐具用品的形状;

11.步骤6),将步骤5)得到的竹片切割成若干餐具用品。

12.在上述技术方案的基础上,本发明还可以做如下改进。

13.进一步,所述步骤1)中,竹条的长度或宽度大于餐具用品的长度或宽度,需满足滚筒滚压成型的加工需要。

14.进一步,所述步骤2)中,所述竹条的处理包括刮青、刮黄和竹节处理。

15.进一步,所述步骤3)中,所述竹片加工采用压片的方式。

16.优选的,所述步骤3)中,所述加工得到的竹片的厚度控制在1~2mm范围内,长度控制在100

‑

200mm范围内。

17.进一步,所述步骤4)中,所述烘干采用热风烘干,温度控制在60~80℃。

18.优选的,所述步骤4)中,所述烘干处理需控制竹片的含水率降至15%~30%。

19.进一步,所述步骤5)中,所述滚压步骤的滚筒模具包括阴模和阳模,通过阴模和阳模的挤压,在竹片上挤出餐具用品的形状。

20.进一步,所述步骤6)中,还包括有将所述切割后的余料收集再利用的处理步骤。

21.进一步,所述步骤6)之后,还有将步骤6)得到的餐具用品捆扎打包的处理步骤。

22.本发明的有益效果是:本发明连续工艺,取消了蒸煮等步骤,而且采用了滚压的方式,先在长条形的竹片上滚压出若干的餐具形状,然后再切割,这样可以使用特定的与餐具形状相匹配的刀具一次切割便得到餐具,无需反复的切割操作,整个工艺过程十分简单,可以连续作业,能够极大减少人工投入,极大降低人工成本和设备投入,也能极大节省场地;本发明可以用于竹刀、竹叉、竹勺等一次性竹餐具,或木质一次性餐具的制备,应用范围极广。

附图说明

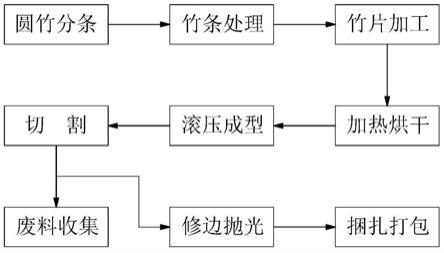

23.图1是本发明的工艺流程示意图。

具体实施方式

24.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

25.如图1所示,本发明设计的一种竹餐具用品加工工艺,包括以下步骤:

26.步骤1),将圆竹按照餐具用品的尺寸及加工需要,分成尺寸固定的若干竹条;

27.步骤2),将步骤1)得到的竹条进行处理,满足后续加工需要;

28.步骤3),将步骤2)处理得到的竹条加工成厚度一定的竹片;

29.步骤4),对步骤3)得到的竹片加热烘干处理;

30.步骤5),将步骤4)得到的竹片在滚筒模具中滚压出餐具用品的形状;

31.步骤6),将步骤5)得到的竹片切割成若干餐具用品。

32.上述技术方案的优选实施方式中,所述步骤1)中,竹条的长度或宽度大于餐具用品的长度或宽度,需满足滚筒滚压成型的加工需要。

33.上述技术方案的优选实施方式中,所述步骤2)中,所述竹条的处理包括刮青、刮黄和竹节处理。

34.现有技术采用分条,刮青、刮黄、清理竹节,然后蒸煮,之后烘干的预处理工艺,对生竹进行事先的预处理。然后进行分片,裁剪、裁切、切割出轮廓的机加工过程,将竹片加工成轮廓与餐具基本一致的片状坯件。最后进行热压成型,将坯件热压,制成餐具。这样的工艺是先对生竹进行预处理,使其能够断生,具备防腐、防蛀的性能。然后再进行机加工,将竹子加工成坯件,使其无论是轮廓,还是厚度都满足后续热压的需要。最后热压成型。这种现有工艺在预处理过程中,需要用到大型的蒸煮和烘干设备,而且需要较多的人工投入完成预处理工艺。在机加工过程中,需要反复的分片、裁剪和切割,每次都需要人工投入取件、摆件,人工投入也较大,而且需要使用多种不同类型的机加工设备,设备投入也较大。最后的成型过程,由于前期的预处理,竹子已经定形,因而需要采用热压方式,也需要投入大量人工进行取件和摆件。整体成本较高,人工投入也较大,使用的设备也较多,能耗也较高。

35.本发明采用了特殊的工艺设计,在分条,刮青、刮黄、清理竹节后,直接进行分片处理,得到长条形的竹片,然后进行烘干处理,直接一步实现断生和脱水。然后取消机加工的步骤,直接利用滚压的方式在长条形的竹片压出若干餐具的形状,利用烘干后竹片自身带有热度,具备较佳的成型性的特点,无需热压,极大降低了能耗。最后再将带有若干餐具形状的长条形竹片切割,直接得到餐具,此时竹片较薄,可以使用与餐具形状相匹配的刀具一次切割完成操作。整个工艺中,分片至切割的整个过程可以全部实现机械自动化操作,无需人工投入,可以使用输送线直接将竹片输送进烘干设备中烘干,然后送至滚压设备中滚压,最后送至切割设备切割,极大减少了人工投入,设备投入也较低。而且取消了反复分片和切割,也能极大降低原料消耗,提高原料的利用率。

36.上述技术方案的优选实施方式中,所述步骤3)中,所述竹片加工采用压片的方式。

37.优选的,所述步骤3)中,所述加工得到的竹片厚度控制在1~2mm范围内,长度控制在100

‑

200mm内。

38.具体的,可以采用热辊压的方式,将竹条压制成为竹片。这样可以提高竹片的密实度,制备出的竹制餐具密度高,不易内部沾染细菌,可以反复使用,避免了现有竹制餐具易染菌,反复使用不利于健康的劣势。

39.上述技术方案的优选实施方式中,所述步骤4)中,所述烘干采用热风烘干,温度控制在60~80℃。

40.优选的,所述步骤4)中,所述烘干处理需控制竹片的含水率降至15%~30%。

41.具体的,可以采用两端进出的半封闭式烘干设备,输送线直接穿过设备,控制输送线的速度,以控制烘干的效果。直接烘干可以同步完成杀灭虫卵及微生物,以及给竹片加温便于后续的压模成型的技术目的。

42.上述技术方案的优选实施方式中,所述步骤5)中,所述滚压步骤的滚筒模具包括阴模和阳模,通过阴模和阳模的挤压,在竹片上挤出餐具用品的形状。

43.优选的,可以设计二次或多次滚压,避免滚压过程中竹片开裂,提高成品率。

44.这样可以形成连续生产,有利于整个工艺的连续性,利于形成自动化生产方式。而且能够极大提高产品的成品率。

45.上述技术方案的优选实施方式中,所述步骤6)中,好包括有将所述切割后的余料收集再利用的处理步骤。

46.可以对余料收集再利用,如用于家具或建筑板材的生产加工,能够进一步降低成本,提高效益。

47.上述技术方案的优选实施方式中,所述步骤6)之后,还有将步骤6)得到的餐具用品捆扎打包的处理步骤。

48.以下为本发明的实施例

49.实施例1:

50.本实施例的工艺,主要用于生产竹制的竹叉、竹勺、竹刀等一次性竹餐具。

51.本实施例的一种竹餐具用品加工工艺,包括以下步骤:

52.步骤1),将圆竹按照竹叉、竹勺、竹刀等的尺寸及后续滚压的加工需要,分成尺寸固定的若干竹条,需留出足够的加工余量。

53.步骤2),将步骤1)得到的竹条进行处理,进行刮青、刮黄和清理竹节,以满足后续

加工需要。

54.步骤3),将步骤2)处理得到的竹条通过热压的方式压制成厚度略大于竹叉、竹勺、竹刀等产品的长条形竹片。

55.步骤4),对步骤3)得到的竹片加热烘干处理,采用60~80℃的烘干温度,用热风烘干的方式,确保含水率控制在15%~30%以内。

56.步骤5),将步骤4)得到的竹片直接在滚筒模具中滚压出竹叉、竹勺、竹刀等产品的形状。

57.步骤6),将步骤5)得到的竹片利用形状与竹叉、竹勺、竹刀等产品形状相匹配的刀具切割成若干竹叉、竹勺、竹刀等产品。

58.步骤7),将步骤6)得到的竹叉、竹勺、竹刀等产品修边、抛光,然后捆扎打包。

59.加工过程中的余料收集,压缩后再利用。

60.实施例2:

61.本实施例的工艺,主要用于生产竹制的竹勺或竹叉等。

62.本实施例的一种竹餐具用品加工工艺,包括以下步骤:

63.步骤1),将圆竹按照竹勺或竹叉等的尺寸及后续滚压的加工需要,分成尺寸固定的若干竹条,需留出足够的加工余量。

64.步骤2),将步骤1)得到的竹条进行处理,进行刮青、刮黄和清理竹节,以满足后续加工需要。

65.步骤3),将步骤2)处理得到的竹条通过热压的方式压制成厚度为1~3mm的长条形竹片。

66.步骤4),对步骤3)得到的竹片加热烘干处理,采用60~80℃的烘干温度,用热风烘干的方式,确保含水率控制在15%

‑

30%。

67.步骤5),将步骤4)得到的竹片直接在滚筒模具中滚压出竹刀、竹勺或竹叉等产品的形状。

68.步骤6),将步骤5)得到的竹片利用形状与竹刀、竹勺或竹叉等产品形状相匹配的刀具切割成若干竹刀、竹勺或竹叉等产品。

69.步骤7),将步骤6)得到的竹刀、竹勺或竹叉等产品捆扎打包。

70.加工过程中的余料收集,压缩后再利用。

71.上述实施例制得的竹制餐具的质量与现有市场上的竹制餐具相比,品质较佳。而且上述实施例制得的竹制餐具的综合成本(计算场地、设备及人工投入后),与现有市场上的竹制餐具相比能有效降低成本,经济效益十分明显;同时本发明可以实现就地加工生产解决了竹子在偏远山区不便于运输的问题。

72.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。