1.本发明属于板材生产制造领域,尤其涉及一种热改性抗变形家居门板。

背景技术:

2.随着时代发展,家居定制行业迎来升级换新,但是目前绝大部分的大型定制家居用的板材为密度板或颗粒板,而密度板和颗粒板相对实木板材来说档次偏低,无法满足消费者对实木定制产品的需求。

3.木材由于材种的不同,其纤维、密度和强度也不同,家装后,随着环境的变化常常会出现缩水、翘曲等问题。多年来,人们一直在进行提高木材尺寸稳定性、耐热等性能的研究,取得了较大进展,特别是近年来,炭化木产品倍受青睐。例如cn201610424557.7的《一种具有抗蠕变变形性能的预应力碳化木板材及其制备方法》,该方法将芯板进行开孔处理,减少蠕变,但此方法无法在实际生产操作中具体体现,生产操作困难,步骤繁琐。又如cn201910678670.1的《一种增强、阻燃炭化橡胶木板材的制备方法》,炭化木方,内里炭化效果不佳,炭化不全面。目前炭化技术主要应用于实木类地板产品,而在实木生态板材上应用很少,主要原因是:1、传统炭化技术是采用蒸汽的加热来进行,木材不能均匀加热,且加工成本过高;2、实木生态板芯材多为低密度材质,传统的碳化效果不佳;3、碳化后板材较脆,不易于加工。

技术实现要素:

4.针对以上技术问题,本发明提供一种热改性抗变形家居门板的生产工艺,该家居门板的结构由芯板层、中板层、平衡层、饰面层组成,该热改性抗变形家居门板生产工艺如下:

5.1)将原材锯成长25

±

1cm、宽6

±

1cm、高1.2

±

0.1cm的芯板条;将原木旋切成长127

±

1mm、宽63

±

1mm、厚度为2.6~3.0mm的中板;

6.2)使用mjb

‑

tf木材稳定剂处理步骤1)所制芯板条、中板;

7.3)将经过步骤2)处理的芯板条、中板放入微波干燥窑脱水碳化:a)进行150℃的中温半纤维素脱水,功率250w:b)将微波干燥窑温度控制在150℃并维持30min,保持微波功率在1kw;之后进行水蒸气回潮至含水率15%,接着保持150℃进行碳化3min,微波功率150w,重复2次;c)最后采用2℃/h的速率进行梯度降温,降温后养生7天得中温热处理木材,含水率4~6%;

8.4)将步骤3)经中温热处理过的芯板条用大豆胶组坯,用侧压机压制成2500mm*1240mm的芯板层,将其含水率控制在6~8%;

9.5)将步骤4)制成的芯板用大豆胶组坯第一层步骤3)经中温热处理过的中板,进行冷压,单位压力0.7

±

0.2mpa,时间0.5~1h。冷压结束后进行热压,单位压力0.6

±

0.2mpa,温度125

±

5℃,时间18min,制得一次半成品。

10.6)将步骤5)制得的一次半成品进行刮腻操作并养生。

11.7)将步骤6)所养生好的一次半成品进行布胶,再组坯第二层步骤3)经中温热处理过的中板,进行冷压,单位压力0.7

±

0.2mpa,时间0.5~1h。冷压结束后进行热压,单位压力0.6

±

0.2mpa,温度125

±

5℃,时间18min,制得二次半成品;

12.8)饰面压贴。

13.在一些实施方式中,前述的步骤8)的饰面压贴工艺为直接饰面压贴工艺,具体包括如下步骤:将步骤7)制备的二次半成品布胶组坯密度板单板层,进行冷压,单位压力0.65

±

0.2mpa,时间0.5~1h。冷压结束后进行热压,单位压力0.6

±

0.2mpa,温度125

±

5℃,时间360s;采用三聚氰胺浸渍胶膜纸进行饰面压贴,单位压力0.7

±

0.2mpa,温度130

±

8℃,时间390

±

60s。

14.在一些实施方式中,前述的步骤8)的饰面压贴工艺为复合饰面压贴工艺,具体包括如下步骤:将密度板单板层与三聚氰胺浸渍胶膜纸压贴成组合饰面层,单位压力1.8

±

0.2mpa,温度200℃,时间30

±

5s。将步骤7生产的半成品基板与步骤8生产的组合饰面层进行复合压贴,单位压力0.5

±

0.2mpa,温度85

±

5℃,时间800

±

60s。

15.在一些实施方式中,前述的芯板层选择杉木或松木,其厚度为1.2~1.3cm;中板层选择桉木、杨木,其厚度为2.6~3.0mm。

16.在一些实施方式中,前述的平衡层选择科技木单板、密度板或杨木单板,其厚度为0.7~1.0mm。

17.在一些实施方式中,前述的饰面层,作为优选,选择三聚氰胺浸渍胶膜纸、pp膜饰面或uv饰面。

18.在一些实施方式中,前述的木材稳定剂mjb

‑

tf购买自菏泽维德林化化工有限公司。

19.本发明依据前述生产工艺制造获得一种热改性抗变形家居门板。

20.本发明的有益效果如下:

21.1.本发明通过使用木材稳定剂,破坏木材原有的物理结构(即内应力),增加其纤维韧性,提高其木纤维的平行延伸拉力,保持木材稳定,减少木材因碳化造成的脆性。

22.2.本发明在微波高频碳化处理过程增加蒸汽回潮工序,使板材各部位碳化程度更均匀,有效提升尺寸稳定性,保持板材各项力学性能稳定。

23.3.优化原材料碳化工艺,通过高频微波技术,使水分子剧烈运动,加速板材内部炭化速率。

24.4.根据原材料碳化后的特性,优化生态板制备工艺,使用两层中板层,使生态板静曲强度提升50%以上。

附图说明

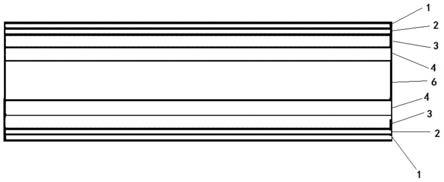

25.图1为本发明提供的家居门板的结构示意图;

26.其中,1

‑

饰面层,2

‑

平衡层,3

‑

中板层,4

‑

中板层,5

‑

芯板层。

具体实施方式

27.为了更清楚的展示本发明的目的和技术优点,下面将本发明的技术方案进行详细描述。显然,所描述的实施例只是发明的一部分实施例,而不是全部实施例。基于本实用信

息中的实施例,本领域技术人员在没有创造性劳动的前提下所得到的实施例方式,都属于本发明保护的范围内。

28.实施例1

29.一种热改性抗变形家居门板的生产工艺,其包括如下实施步骤:

30.1)将杉木锯成长25cm,宽6cm,高1.2cm的芯板条;将桉木旋切成127mm*63mm的中板,厚度为2.6mm的中板;

31.2)使用mjb

‑

tf木材稳定剂处理芯板条、中板;

32.3)将步骤2)稳定剂处理过的芯板条、中板放入微波干燥窑,进行150℃的中温半纤维素脱水,功率250w:将微波干燥窑在温度150℃条件下维持30min,保持微波功率在1kw;之后进行水蒸气回潮至含水率15%,接着保持150℃进行碳化3min,微波功率150w,重复2次;最后采用2℃/h的速率进行梯度降温,降温后养生7天得中温热处理木材;

33.4)然后用大豆胶组坯芯板条,用侧压机压制成2500mm*1240mm的芯板层,将其含水率控制在6%;

34.5)将经过微波碳化的芯板、中板进行布胶组坯,进行冷压,单位压力0.7mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

35.6)将步骤5)制备的半成品进行刮腻操作并养生20天;

36.7)将步骤6)所养生好的半成品进行布胶,再组坯第二层中板,进行冷压,单位压力0.7mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

37.8)将步骤7)制备的半成品布胶组坯密度板单板层,进行冷压,单位压力0.65mpa,时间1h;冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间360s;

38.9)采用三聚氰胺浸渍胶膜纸进行饰面压贴,单位压力0.7mpa,温度130℃,时间390s。

39.实施例2

40.一种热改性抗变形家居门板的生产工艺,其包括如下实施步骤:

41.1)将杉木锯成长25cm,宽6cm,高1.2cm的芯板条;将桉木旋切成127mm*63mm的中板,厚度为2.6mm;

42.2)使用mjb

‑

tf木材稳定剂处理芯板、中板;

43.3)将步骤2)稳定剂处理过的芯板条、中板放入微波干燥窑,进行150℃的中温半纤维素脱水,功率250w:将微波干燥窑温度升至150℃维持30min,保持微波功率在1kw;之后进行水蒸气回潮至含水率15%,接着保持150℃进行碳化3min,微波功率150w,重复2次;最后采用2℃/h的速率进行梯度降温,降温后养生7天得中温热处理木材;

44.4)用大豆胶组坯芯板条,用侧压机压制成2500mm*1240mm的芯板层,将其含水率控制在6%;

45.5)将经过微波碳化的芯板、中板进行布胶组坯,进行冷压,单位压力0.7mpa,时间1h;冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

46.6)将步骤5)制备的半成品进行刮腻操作并养生20天;

47.7)将步骤6)所养生好的半成品进行布胶,再组坯第二层中板,进行冷压,单位压力0.7mpa,时间1h;冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

48.8)将密度板单板层与三聚氰胺浸渍胶膜纸压贴成组合饰面层,单位压力1.8mpa,

温度200℃,时间30s;

49.9)将步骤7)生产的半成品基板与步骤8)生产的组合饰面层进行复合压贴,单位压力1.8mpa,温度85℃,时间800s。

50.对比例1

51.一种家居门板的生产工艺,其包括如下实施步骤:

52.1)将杉木锯成长25cm,宽6cm,高1.2cm的芯板条;将桉木旋切成127mm*63mm的中板,厚度为2.6mm;

53.2)将芯板条、中板放入微波干燥窑,进行150℃的中温半纤维素脱水,功率250w:将微波干燥窑温度升至150℃维持30min,保持微波功率在1kw;之后进行水蒸气回潮至含水率15%,接着保持150℃进行碳化3min,微波功率150w,重复2次;最后采用2℃/h的速率进行梯度降温,降温后养生7天得中温热处理木材;

54.3)然后用大豆胶组坯芯板条,用侧压机压制成2500mm*1240mm的芯板层,将其含水率控制在6%。

55.4)将经过微波碳化的芯板、中板进行布胶组坯,进行冷压,单位压力0.7mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

56.5)将步骤4)制备的半成品进行刮腻操作并养生20天。

57.6)将步骤5)所养生好的半成品进行布胶,再组坯第二层中板,进行冷压,单位压力0.7mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

58.7)将步骤6)制备的半成品布胶组坯单板层,进行冷压,单位压力0.65mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间360s。

59.8)采用三聚氰胺浸渍胶膜纸进行饰面压贴,单位压力0.7mpa,温度130℃,时间390s。

60.对比例2

61.一种家居门板的生产工艺,其包括如下实施步骤:

62.步骤1)将杉木锯成长25cm,宽6cm,高1.2cm的芯板条,然后用大豆胶组坯,用侧压机压制成2500mm*1240mm的芯板,将其含水率控制在10%;

63.步骤2)将桉木旋切成127mm*63mm的中板,厚度为2.6mm,含水率18%;

64.步骤3)将芯板、中板进行布胶组坯,进行冷压,单位压力0.7mpa,时间1h;冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

65.步骤4)将步骤3)制备的半成品进行刮腻操作并养生20天。

66.步骤5)将步骤4)所养生好的半成品进行布胶,再组坯第二层中板,进行冷压,单位压力0.7mpa,时间1h;冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间18min;

67.步骤6)将步骤5)制备的半成品布胶组坯单板层,进行冷压,单位压力0.65mpa,时间1h。冷压结束后进行热压工序,单位压力0.6mpa,温度125℃,时间360s;

68.步骤7)采用三聚氰胺浸渍胶膜纸进行饰面压贴,单位压力0.7mpa,温度130℃,时间390s。

69.将实施例、对比例进行理化性能、外观检测。

[0070][0071]

检测标准:gb/t 17657

‑

2013、gb/t 34722

‑

2017

[0072]

本发明所涉及的一种热改性抗变形家居门板,并通过本发明涉及的制造工艺制备的热改性抗变形家居门板,经过理化性能、外观检测,有优异的力学性能,其中横向静曲强度达到35mpa以上,弹性模量达到4500mpa以上,边缘直度为0。实施例1、2充分说明芯板、中板经过mjb

‑

tf木材稳定剂处理后再碳化处理,生态板的抗变形能力提升。

[0073]

对比例1相较于实施例1与实施例2,缺少稳定剂处理芯板和中板的步骤,相应地,力学性能有所下降,具体地横向静曲强度29mpa,弹性模量为3600mpa,弹性模量大幅度下降,这主要归因于经过碳化工艺处理的中板和芯板变得易脆,最终严重影响加工生产。

[0074]

对比例4相较于实施例1与实施例2,缺少稳定剂与炭化处理步骤,芯板、中板未碳化,横向静曲强度和弹性模量出乎意料地显著下降,说明未经过碳化工艺处理的板材,抗变形能力差。

[0075]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。