1.本技术涉及高分子材料的领域,尤其是涉及一种四害粘附板及其制备方法。

背景技术:

2.在日常生活中,人们经常会受到苍蝇、蚊子、老鼠、蟑螂等四害的困扰,四害均具有较强的繁殖能力,并且幼崽对环境适应性较佳,若没有进行有效地防治,四害会进行大量且迅猛的繁殖,对生活环境的整洁性以及安全性具有较大的影响。

3.为了对四害进行防治,传统的方式进行物理灭杀或化学药物灭杀,物理灭杀的效率较低,且需要动用大批量人工;化学药物灭杀,由于药物的毒害性较大,对环境友好性不佳且较易对人体具有一定毒害,危害性较大。因此目前大多采用粘附板对四害进行粘附,粘附在粘附板上的四害不易逃脱,进而饥饿以及身体破坏致死。

4.针对上述相关技术,发明人认为由于四害中部分体积较大,被粘附板捕捉后,会进行脱逃,并带走一部分粘附板上的粘结物质,导致粘附板存在粘结效果不佳缺陷。

技术实现要素:

5.为了改善因四害逃脱时带走粘结物质导致粘附板粘结效果不佳的缺陷,本技术提供一种四害粘附板及其制备方法。

6.第一方面,本技术提供一种四害粘附板,采用如下的技术方案:一种四害粘附板,包括由下至上顺次设置的底板、粘附层、离型纸层和盖板,所述粘附层包括以下重量份物质:50-70份聚异丁烯的均聚物、10-20份聚合蒸汽裂化石油馏出物、5-20份苯乙烯与2-甲基-1,3-丁二烯的聚合物、1-10份含1-甲基-2-丙基的2-甲基-1,3-丁二烯的聚合物、0.5-1份4-羟基-3-甲氧苯甲醛、0.1-0.9份3-乙氧基-4-羟基苯甲醛、0.1-0.5份5-甲基糠醛、0.1-0.5份5-己基二氢-2(3h)-呋喃酮、0.1-0.5份2-乙基-3-羟基-4-吡喃酮、0.1-0.5份豆油、0.1-0.3份苯甲醛以及1-5份增粘剂,所述聚合蒸汽裂化石油馏出物为石油树脂,所述增粘剂萜烯树脂和辅助剂,所述辅助剂包括由内至外顺次设置的增粘内核以及包覆外壳,所述增粘内核包括萜烯树脂,所述包覆外壳包括明胶。

7.通过采用上述技术方案,由于在基材中添加石油树脂,提高基材的湿润程度,使得粘附层与底板之间的粘结稳定,同时提高粘附层对四害的粘附效果,且通过多种香料的加入,掩盖粘附板自身的气味,提高粘附板对四害的吸引以及诱惑效果,使四害更易靠近并粘附于粘附板上;其次,由于在粘附层中加入增粘剂,增粘剂中的萜烯树脂与粘附层基材中的相容性较佳,进而萜烯树脂可稳定分散于基料中,萜烯树脂可有效改善石油树脂与粘附层基材之间的相容性,稳定改善粘附板的粘结效果;此外,采用在粘附层基材中添加增粘内核-包覆外壳结构的辅助剂,在四害与粘附层接触或逃脱时,包覆外壳破裂,使增粘内核与基材结合,进一步提高粘附层的粘结效果,降低四害逃脱带走粘结物质的可能性;且无外力作用下,增粘内核被包覆外壳包覆,使粘附

层的流淌性适宜,粘附层可顺畅涂覆于底板上;因此,粘附板获得粘结效果较佳、粘附于粘附层上的四害不易逃脱的效果。

8.优选的,所述增粘内核还包括植物胶、聚氨酯中的一种或两种。

9.通过采用上述技术方案,由于在增粘内核中加入植物胶,植物胶中具有较多的活性基团,进而植物胶与萜烯树脂之间可发生交联作用,因此包覆外壳破裂后,增粘内核与基体混合后,可进一步提高粘附层的粘结效果,且通过植物胶的亲水效果,使得增粘内核可扩散至破裂周围,提高粘附四害周围的粘附层的粘结效果,有效降低四害逃脱的可能性;由于在增粘内核中加入聚氨酯,聚氨酯具有较佳的弹性,通过聚氨酯和萜烯树脂混合后,可有效改善增粘内核的粘弹性,进而粘附于粘附板上的四害逃脱时,粘附层可发生弹性形变并始终稳定粘附于四害上,降低四害逃脱的可能性;由于采用植物胶、聚氨酯和萜烯树脂三者相互配合,提高粘结内核的亲水性以及粘弹性,进而四害粘附在粘附层上后,四害周围的粘结性提高且弹性提高,因此四害不易逃脱粘附板且不易带走粘附物质,改善粘附板的粘结性。

10.优选的,所述萜烯树脂为经α-甲基苯乙烯改性的萜烯树脂。

11.通过采用上述技术方案,采用α-甲基苯乙烯与萜烯共混,制备改性的萜烯树脂,颜色较浅,不易对四害进行驱赶,同时改善增粘剂与粘附层基材之间的结合效果,改善粘附层的粘结效果,此外降低增粘剂的成本,使得增粘剂在粘附层中的添加量可提高,改善增粘剂与粘附层基材之间的结合效果。

12.优选的,所述增粘内核为经改性剂改性处理的增粘内核,所述改性剂包括水解聚丙烯酰胺和木质素,所述水解聚丙烯酰胺和木质素的质量比为1:0.5-1。

13.通过采用上述技术方案,采用水解聚丙烯酰胺、木质素混合后再与增粘内核进行混合,木质素具有较多的活性基团,进而木质素与增粘内核混合后,提高增粘内核的耐高温效果以及热老化性能,改善粘附板在高温下的粘附效果;通过水解聚丙烯酰胺的加入,对改性剂的基材进行吸附并形成络合,提高改性剂之间连接稳定性,并延伸出链结构,使得改性剂与增粘内核稳定进行连接并改性,改善增粘内核的粘弹性,进一步改善粘附层对四害的粘附作用。

14.优选的,所述改性处理包括以下步骤:按质量比1:0.5-1:0.5取改性剂、增粘内核和水,取改性剂和水搅拌混合,制得混合液;将增粘内核加入到混合液中,搅拌混合,升温,制得经改性处理的增粘内核。

15.通过采用上述技术方案,将改性剂与少量的水混合后,形成较为黏稠的液体后,再与增粘内核混合,使混合液稳定包覆于增粘内核外,通过水解聚丙烯酰胺的吸附连接效果,形成交错的网状结构,使得增粘内核上稳定接枝有水解聚丙烯酰胺以及木质素,稳定改善增粘内核的热稳定性以及粘结效果。

16.优选的,所述辅助剂还包括释放球,所述释放球位于增粘内核内,所述释放球、增粘内核和包覆外壳由内至外顺次设置,所述释放球包括以下重量份物质:1-2份皂荚粉、1-2份蓖麻油和2-3份巴比妥钠。

17.通过采用上述技术方案,采用在增粘内核中负载释放球,当包覆外壳破裂后,增粘内核与包覆外壳破裂周围的粘附层混合,释放球散发,通过巴比妥钠对四害进行麻醉,降低四害的逃脱或挣扎的可能性,同时通过皂荚粉以及蓖麻油对四害进行灭杀,同时蓖麻油可

起到抗生育效果,即使四害脱逃粘附板,四害的繁殖能力降低,也可对四害的数量进行限制。

18.优选的,所述辅助剂的制备包括以下步骤:(1)分别称量以下重量份物质:1-3份释放球、5份增粘内核、0.5-1份乳化剂、0.1-0.5份消泡剂和10-20份明胶水溶液;(2)取释放球与增粘内核搅拌混合,制得包覆物,将包覆物、乳化剂、消泡剂与明胶水溶液混合,制得中间溶液,搅拌处理,冷却,调节ph=7-8,过滤保留沉淀物,烘干,制得辅助剂。

19.通过采用上述技术方案,先将释放球中的各组分进行混合,再将增粘内核与释放球混合,使增粘内核包覆于释放球外,再将包覆物与明胶水溶液和乳化剂混合;由于增粘内核具有疏水性,使得明胶水溶液可包覆于包覆物外,进而形成释放球-增粘内核-包覆外壳的结构,由于明胶具有较佳的亲水效果,因此辅助剂在粘附层基材之间的分散效果较佳,当包覆外壳破裂后,可稳定改善粘附层的粘附效果;同时通过消泡剂的加入,可降低搅拌处理中产生的泡沫,进一步改善明胶水溶液对包覆物的包覆效果,即改善辅助剂的均一性。

20.优选的,所述搅拌处理的速率为5000-8000rpm。

21.通过采用上述技术方案,采用高速搅拌可提高增粘内核在明胶水溶液的分散效果,改善明胶水溶液对包覆物的包覆效果,改善获得的改性剂的均一性。

22.第二方面,本技术提供一种四害粘附板的制备方法,采用如下的技术方案:一种四害粘附板的制备方法,包括以下制备步骤:s1、原料预混:按配方称量聚异丁烯的均聚物、聚合蒸汽裂化石油馏出物、苯乙烯与2-甲基-1,3-丁二烯的聚合物、含1-甲基-2-丙基的2-甲基-1,3-丁二烯的聚合物、4-羟基-3-甲氧苯甲醛、3-乙氧基-4-羟基苯甲醛、5-甲基糠醛、5-己基二氢-2(3h)-呋喃酮、2-乙基-3-羟基-4-吡喃酮、豆油、苯甲醛以及萜烯树脂,升温处理、搅拌混合,制得预混料,再将辅助剂与预混料搅拌混合,制得粘结物质;s2、粘附板制备:将胶粘物涂覆于底板上,制得粘附层,将离型纸覆盖于粘附层上,再将盖板覆盖于底板上,制得粘附板。

23.通过采用上述技术方案,先将粘附基材与增粘剂中的萜烯树脂进行预混,改善石油树脂与基材中其他组分的相容性,提高粘附层的粘结效果;再将辅助剂与预混料混合,使辅助剂可稳定分散于预混料中,降低辅助剂中包覆外壳过早破裂的可能性,使粘结物质的流淌性适宜,稳定形成粘附层;采用离型纸对粘附层进行覆盖,减少粘附层与空气的接触,降低粘附层的水分流失,保障粘附层的粘结效果;再将盖板覆盖于底板上,降低外力使辅助剂破裂,导致释放球过早地释放,降低释放球对四害的麻醉、灭杀的效果。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用在粘附层基材中添加增粘剂,增粘剂中的萜烯树脂可改善石油树脂在基材之间的相容性,改善粘附层的粘结效果,增强粘附层对四害的留存效果;同时通过萜烯树脂作为增粘内核、明胶作为包覆外壳,当四害逃脱时包覆外壳破裂,增粘内核外溢并与粘附层混合,进一步提高四害周围的粘结效果,进一步降低四害逃脱带走粘结物质的可能性,包覆外壳未破裂时,使粘附层获得较为适宜的流淌性,使粘附层可稳定涂覆于底板上,因此,粘附层获得了稳定的粘结效果。

25.2、本技术中优选采用水解聚丙烯酰胺和木质素作为改性剂对增粘内核进行改性,由于聚丙烯酰胺的吸附性,使得水解聚丙烯酰胺可携带木质素稳定与增粘内核稳定连接,同时形成交联的网状结构,改善增粘内核的强度、稳定性以及粘弹性,并且使增粘内核获得

耐高温效果以及热老化效果,因此粘附层获得了粘弹性以及在不同温度下粘结效果稳定的效果。

26.3、本技术的方法,通过先将增粘剂中的萜烯树脂与粘附层基材预混,改善石油树脂与粘附层基材之间的相容性,在原料预混完毕后,再将辅助剂与预混料进行混合,降低长时间搅拌使包覆外壳破裂的可能性,并且在一定程度上削弱包覆外壳的硬度,使四害粘附于粘附层上后,包覆外壳即破裂,使增粘内核以及释放球外溢,因此粘附板获得了较佳的粘附效果。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:仪器:邢台润联科技开发有限公司h10295型粘度检测仪、肯测仪器(上海)有限公司gjs-b12k高速搅拌机。

29.药品:市售热稳定剂为宁波市蓝臣塑化有限公司8238型热稳定剂、萜烯树脂为山东开普勒生物科技有限公司kpl-22565的萜烯树脂、α-甲基苯乙烯是济南普莱华化工有限公司4654型α-甲基苯乙烯、植物胶为河南诚祥食品添加剂有限公司 f-12型瓜尔胶、聚氨酯为广州市瑞麟新材料有限公司rl004型聚氨酯。

30.制备例增粘内核制备例制备例1取萜烯树脂作为增粘内核1。

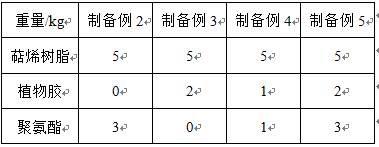

31.制备例2-5取植物胶、萜烯树脂、聚氨酯,具体质量见表1,搅拌混合,制得增粘内核2-5。

32.表1制备例2-7中增粘内核中各组分的比例改性剂制备例制备例6取5kg水解聚丙烯酰胺和2.5kg木质素搅拌混合,制得改性剂1。

33.制备例7取5kg水解聚丙烯酰胺和5kg木质素搅拌混合,制得改性剂2。

34.改性增粘内核制备例制备例8取1kg改性剂1、0.5kg增粘内核5以及0.5kg水,将改性剂1与水搅拌混合,制得混合液,将增粘内核5加入到混合液中,搅拌混合,升温至80℃,继续搅拌,冷却得经改性处理的

增粘内核6。

35.制备例9取1kg改性剂1、1kg增粘内核5以及0.5kg水,将改性剂1与水搅拌混合,制得混合液,将增粘内核5加入到混合液中,搅拌混合,升温至100℃,继续搅拌,冷却得经改性处理的增粘内核7。

36.制备例10与制备例9的区别在于:采用改性剂2,以代替制备例9中的改性剂1,制备增粘内核8,其余制备条件与制备环境均与制备例9相同。

37.释放球制备例制备例11-13取皂荚粉、蓖麻油和巴比妥钠,具体质量见表2,搅拌混合,制得释放球1-3。

38.表2制备例11-13中释放球中各组分的比例辅助剂制备例制备例14-17分别称量增粘内核1、释放球1、乳化剂、消泡剂和质量分数为10%的明胶水溶液,具体质量见表3,将增粘内核1与释放球在100℃下搅拌混合,制得包覆物,将包覆物、乳化剂以及质量分数为10%的明胶水溶液混合,制得中间溶液,向中间溶液中加入消泡剂,并调节搅拌速度为5000rpm,搅拌30min,冷却,加入质量分数为1%的氢氧化钠水溶液,调节溶液的ph为8,过滤保留沉淀物,将沉淀物送入烘箱,烘干后,制得辅助剂1-4。

39.表3制备例14-17中辅助剂中各组分的比例制备例18-21与制备例17的区别在于:取增粘内核2-5,以代替制备例17中的增粘内核1,制备辅助剂5-8,其余制备条件与制备环境均与制备例17相同。

40.制备例22-24与制备例21的区别在于:取增粘内核6-8,以代替制备例21中的增粘内核5,制备辅助剂9-11,其余制备条件与制备环境均与制备例21相同。

41.制备例25-26与制备例24的区别在于:取释放球2-3,以代替制备例24中的释放球1,制备辅助剂11-12,其余制备条件与制备环境均与制备例24相同。

42.制备例27-28与制备例26的区别在于:分别调整搅拌速度为6500rpm、8000rpm,制备辅助剂13-14,其余制备条件与制备环境均与制备例26相同。

实施例

43.实施例1-3分别称量聚异丁烯的均聚物、聚合蒸汽裂化石油馏出物(石油树脂)、5-20份苯乙烯与2-甲基-1,3-丁二烯的聚合物(苯乙烯与异戊二烯的聚合物)、含1-甲基-2-丙基的2-甲基-1,3-丁二烯的聚合物(丁基橡胶)、4-羟基-3-甲氧苯甲醛(香兰素)、3-乙氧基-4-羟基苯甲醛(乙基香兰素)、5-甲基糠醛、5-己基二氢-2(3h)-呋喃酮(丙位癸内酯)、2-乙基-3-羟基-4-吡喃酮(乙基麦芽酚)、豆油、苯甲醛以及增粘剂,增粘剂包括质量比为4:1的萜烯树脂和辅助剂1,具体质量见表4。

44.取聚异丁烯的均聚物、石油树脂、苯乙烯与异戊二烯的聚合物、丁基橡胶、香兰素、乙基香兰素、5-甲基糠醛、丙位癸内酯、乙基麦芽酚、豆油、苯甲醛以及萜烯树脂搅拌混合,并升温至120℃持续搅拌,制得预混料,向预混料中加入辅助剂1,搅拌混合,制得粘结物质;将粘结物质涂覆于底板上,冷却后,制得粘附层,在粘附层上覆盖离型纸,并将盖板覆盖于底板上,制得粘附板1。

45.表4实施例1-3中粘附层中各组分的比例

实施例4与实施例2的区别在于:萜烯树脂为改性萜烯树脂,取3kg萜烯与1kgα-甲基苯乙烯在冰浴下混合并加入0.06kg氯化铝,持续搅拌维持20min,加入10kg质量分数为1%的盐酸溶液,加热至80℃持续30-40min,分液,废弃下层废液,加入90℃热水,摇匀,再次分液,废弃下层废液,重复操作,直至洗涤液呈中性,再进行蒸馏,得到经改性的萜烯树脂,制备粘附板4,其余制备条件与制备环境均与实施例2相同。

46.实施例5-18与实施例4的区别在于:采用辅助剂5-18,以代替实施例4中的辅助剂1,制备粘附板5-18,其余制备条件与制备环境均与实施例4相同。

47.性能检测试验(1)黏度测试:按《gb/t4852-2002压敏粘带初粘性试验方法》检测粘附层的初粘力;采用数字式粘度计测定粘附层的旋转黏度。

48.(2)粘弹性检测:搅拌粘结物质,观察并记录粘结物质爬杆高度;(3)气味检测:在初粘力检测前后,均在粘附层上方进行扇动,记录粘附层气味的强烈程度,按无气味、微弱气味、刺鼻气味进行记录。

49.表5实施例1-17性能检测

对比例对比例1与实施例18的区别在于:采用不添加增粘剂,制备粘附板19,其余制备条件与制备环境均与实施例18相同。

50.对比例2与实施例18的区别在于:采用不添加辅助剂,制备粘附板20,其余制备条件与制备环境均与实施例18相同。

51.对比例3与实施例18的区别在于:采用市售热稳定剂,以代替实施例18中的改性剂2,制备粘附板20,其余制备条件与制备环境均与实施例21相同。

52.对比例4实施例18的区别在于:采用直接将释放球、增粘内核与粘附层基材进行混合,制备粘附板21,其余制备条件与制备环境均与实施例22相同。

53.性能检测试验(1)黏度测试:按《gb/t4852-2002压敏粘带初粘性试验方法》检测粘附层的初粘力;采用数字式粘度计测定粘附层的旋转黏度。

54.(2)粘弹性检测:搅拌粘结物质,观察并记录粘结物质爬杆高度;(3)气味检测:在初粘力检测前后,均在粘附层上方进行扇动,记录粘附层气味的强烈程度,按无气味、微弱气味、刺鼻气味进行记录。

55.表6对比例1-4性能检测结合表5和表6性能检测对比可以发现:(1)结合实施例1-3和对比例1-2对比可以发现:实施例1-3中制得粘附层的旋转黏度以及初粘力显著提升,这说明本技术采用在粘附层基材中添加增粘剂,增粘剂中的萜烯树脂不仅与粘附层基材的相容性较佳,且可改善石油树脂与粘附层基材的相容性,稳定改善粘附层的粘结效果;通过在增粘内核外设置包覆外壳,使得粘附层的粘弹性适宜,即粘附层可顺畅涂覆于底板上,在四害粘附于粘附层上使包覆外壳破裂时,可增加四害周围的粘弹性,降低四害逃脱的可能性。根据表5和表6可以看出,实施例2中制得的粘附板的粘附效果较佳,说明此时粘附层中各组分比例较为合适。

56.(2)结合实施例4和实施例1-3对比可以发现:实施例4中制得的粘附层的旋转黏度以及初粘力有所提升,这说明本技术采用α-甲基苯乙烯改性的萜烯树脂,进一步提高萜烯树脂与粘附层基材之间的相容性以及分散效果,使粘附层获得较为均一的粘结效果;根据表5可以看出,实施例4中制得的粘附层的粘结效果较佳,说明通过α-甲基苯乙烯对萜烯树脂的改性较为适宜。

57.(3)结合实施例5-8对比可以发现:实施例5-8中制得的粘附层的旋转黏度、初粘力以及粘弹性有所提升,这说明本技术采用植物胶、聚氨酯以及萜烯树脂三者共混作为增粘内核,增粘内核与基材的相容性较佳,当四害撞击粘附层使包覆外壳破裂后,增粘内核可快速与基材结合,提高四害粘结处的粘结效果,降低四害逃脱并带走粘结物质,使粘附层的粘结效果稳定。根据表5可以看出,实施例8中制得的粘附层的粘结效果较佳,说明此时实施例8中增粘内核中各组分的比例较为合适。

58.(4)结合实施例9-11和对比例3对比可以发现:实施例9-11中粘附层的旋转黏度、初粘力有所提升,粘弹性显著提升,这说明本技术采用对增粘内核进行改性处理,改善了增粘剂的热稳定性,并且通过水解聚丙烯酰胺形成交联的网状结构,使得改性剂与增粘内核稳定连接,稳定改善增粘内核的粘弹性,降低四害逃脱的可能性。根据表5和表6可以看出,实施例11中制得的粘附层的旋转黏度、初粘力、粘弹性较佳,说明此时改性剂中各组分比例

较为合适。

59.(5)结合实施例12-14和对比例4对比可以发现:实施例12-14中制得的旋转黏度有所提升,这说明本技术通过调整释放球和增粘内核之间的比例,使得增粘内核稳定包覆于释放球外,四害撞击粘附层使包覆外壳破裂后,增粘内核外溢提高四害撞击处的粘结效果,并且释放球释放气味,对四害进行麻醉以及灭杀,进而降低四害逃脱的可能性。根据表5和表6可以看出,实施例14中制得的粘附层的粘附效果较佳,说明实施例14中的释放球和增粘内核的比例较为合适。

60.(6)结合实施例15-16可以发现:实施例15-16中制得的粘附层初粘力检测后的气味较为刺鼻,这说明本技术采用皂荚粉、蓖麻油和巴比妥钠复配作为释放球,在四害撞击粘附层时,包覆外壳破裂,释放球迅速释放,对四害进行麻醉以及灭杀,降低四害逃脱并带走粘结物质的可能性。根据表5可以看出,实施例16中制得的粘附层初粘力检测后气味刺鼻,说明此时释放球中各组分比例较为合适。

61.(7)结合实施例17-18对比可以发现:实施例17-18中制得的粘附层旋转黏度、初粘力有所提升,初粘力检测后的气味较为刺鼻,这说明本技术采用调整搅拌速度,使增粘内核稳定包覆于释放球外,且形成粒径均一的辅助剂,使得辅助剂均匀分散于基材中,进而包覆外壳破裂后,可均匀增强粘附层的粘结强度。根据表5可以看出,实施例18中制得的粘附层旋转黏度、初粘力较佳,说明此时搅拌速度较为合适。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。