1.本发明属于防腐蚀涂层技术领域,涉及一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料及其制备方法。

背景技术:

2.近年来,金属腐蚀给各行业的发展带来了巨大的危害和经济损失,同时也给自然环境带来了严重的污染,因此,缓解、阻止以及预防金属腐蚀是金属行业的当务之急。现有技术中,有机聚合物涂层由于具有效率高、成本低、易操作等优势成为最常见的防腐蚀方法。通常,利用其在金属表面形成的保护层来阻隔腐蚀性介质的扩散,达到防腐蚀的目的。但是有机聚合物涂层在固化的过程中不可避免的会产生一些缺陷,腐蚀性介质会通过这些缺陷渗透到涂层内部,导致涂层的防腐蚀性能降低。

3.为了克服这一缺点,现有研究中通常是将无机纳米材料或缓蚀剂引入有机聚合物涂层中。沸石咪唑酯骨架-8是由锌离子与2-甲基咪唑配位形成的一类多孔晶体材料,因具有高比表面积、尺寸可控、孔径可调等优势而被广泛应用于金属防腐蚀领域。将沸石咪唑酯骨架-8作为填料引入有机聚合物中,利用其纳米尺寸来封闭涂层缺陷,提高涂层的阻隔屏蔽效果。但是这种材料由于缺乏自修复功能,不能为金属基材提供长久的保护。而向有机聚合物中直接添加缓蚀剂会导致缓蚀剂过早失活,不能充分发挥其作用。

技术实现要素:

4.本发明的目的在于克服上述现有技术中,聚丙烯酸酯涂层在固化过程中容易产生缺陷,导致防腐蚀性能下降的缺点,提供一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料及其制备方法。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料,涂料由植酸锌@沸石咪唑酯骨架-8纳米粒子、有机溶剂和聚丙烯酸酯乳液组成,且植酸锌@沸石咪唑酯骨架-8纳米粒子、有机溶剂、聚丙烯酸酯乳液的质量比为(0.067~0.125):(7.5~14):(15~28)。

7.优选地,植酸锌@沸石咪唑酯骨架-8纳米粒子的结构为菱形十二面体结构,粒径为100~250nm。

8.一种所述聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

9.步骤1)配制植酸锌溶液和2-甲基咪唑溶液;

10.步骤2)将植酸锌溶液滴加至2-甲基咪唑溶液中,反应后,依次进行洗涤和干燥,得到植酸锌@沸石咪唑酯骨架-8纳米粒子;

11.步骤3)将植酸锌@沸石咪唑酯骨架-8纳米粒子配制植酸锌@沸石咪唑酯骨架-8溶液,并将植酸锌@沸石咪唑酯骨架-8溶液与聚丙烯酸酯乳液混合,反应后,得到聚丙烯酸酯/

植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

12.优选地,步骤1)中,

13.植酸锌溶液的溶剂为去离子水;植酸锌溶液中,植酸锌与去离子水的质量比为(0.12~0.30):(4~12);

14.2-甲基咪唑溶液的溶剂为去离子水;2-甲基咪唑溶液中,2-甲基咪唑与去离子水的质量比为(1.6~3.0):(50~65)。

15.优选地,步骤2)中,植酸锌溶液滴加至2-甲基咪唑溶液中,植酸锌与2-甲基咪唑的质量比为(0.12~0.30):(1.6~3.0);

16.滴加时间为0.5~1.0h。

17.优选地,步骤2)中,反应条件为:温度25~45℃,时间12~30h;

18.反应后,首先离心收集沉淀物,然后利用去离子水洗涤沉淀物3~5次,最后将洗涤后的沉淀物置于50~70℃下干燥8~12h,得到植酸锌@沸石咪唑酯骨架-8纳米粒子。

19.优选地,步骤3)中,有机溶剂为无水乙醇或丙酮。

20.一种基于所述的聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的金属防腐蚀涂层,金属防腐蚀涂层在10-2

hz时阻抗模量为10

5.95

ω

·

cm2,铅笔硬度为3h。

21.一种金属防腐涂层的制备方法,采用喷涂法将聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合防腐蚀涂料喷涂在预处理后的金属基材表面,于70~85℃下固化干燥10~30min,然后室温下干燥16~24h,得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层,即为金属防腐涂层。

22.优选地,将聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合防腐蚀涂料喷涂在预处理后的金属基材表面时,喷涂量为(22.567~42.125)g:(160~320)cm2。

23.与现有技术相比,本发明具有以下有益效果:

24.本发明公开了一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料,一方面,植酸锌@沸石咪唑酯骨架-8纳米粒子的微小尺寸可以填充聚丙烯酸酯涂层的缺陷,提高涂层的阻隔屏蔽效果;另一方面,当腐蚀发生时,受周围腐蚀性介质的刺激,植酸锌@沸石咪唑酯骨架-8纳米粒子裂解释放出植酸锌与2-甲基咪唑,使其在受损区域参与反应并形成一层致密的保护膜,从而抑制金属的进一步腐蚀。

25.本发明还公开了一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法。传统沸石咪唑酯骨架-8是由硝酸锌和2-甲基咪唑配位形成的。与硝酸锌相比,植酸锌是一种绿色环保的缓蚀剂。一方面能够与金属络合形成一层致密的单分子保护膜,阻止腐蚀性介质进入金属基体表面;另一方面结构中含有的羟基和磷酸基等活性基团能与有机涂层发生化学作用,使金属表面与有机涂层间产生强烈的粘接能力,达到减缓金属腐蚀的目的。同时,植酸锌结构中的锌可与2-甲基咪唑的含n基团进行配位制备沸石咪唑酯骨架-8,封装植酸锌,实现缓蚀剂的可控释放。在这里,植酸锌既是制备沸石咪唑酯骨架-8的锌源,又是缓蚀剂。此外,2-甲基咪唑分子中的氮原子含有孤对电子,不仅可以在金属表面吸附成膜,也可与介质中的某些氧化剂作用形成络合物,从而较好地抑制金属腐蚀。最终,利用沸石咪唑酯骨架-8的填充作用与植酸锌的自修复作用协同提高聚丙烯酸酯涂层的防腐蚀性能。因此,本发明以植酸锌和2-甲基咪唑为原料,通过一步法制备具有菱形十二面体结构的植酸锌@沸石咪唑酯骨架-8纳米粒子;采用物理共混法将植酸锌@沸石咪唑酯骨架-8

纳米粒子作为填料引入至聚丙烯酸酯乳液中,制备聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液。本发明通过这种被动与主动相结合的防腐蚀机理,协同提升聚丙烯酸酯涂层的防腐蚀性能。将聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂于金属基材表面,干燥后得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。与纯聚丙烯酸酯涂层相比,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层具有优异的防腐蚀性能,其在频率为10-2

hz时,阻抗模量提高了3.24个数量级,达到10

5.95

ω

·

cm2。此外,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层的铅笔硬度和附着力也均有所提高。

26.进一步地,植酸锌与2-甲基咪唑的质量比是生成尺寸均一的植酸锌@沸石咪唑酯骨架-8纳米粒子的关键。2-甲基咪唑的用量越多,反应速率越快,形成的植酸锌@沸石咪唑酯骨架-8纳米粒子尺寸越小。反应温度会影响植酸锌与2-甲基咪唑之间的配位作用。此外,还会影响植酸锌的分散性,导致生成的植酸锌@沸石咪唑酯骨架-8纳米粒子尺寸不均匀,易团聚。反应时间决定了植酸锌@沸石咪唑酯骨架-8纳米粒子的结晶程度。反应时间越长,体系中锌与配体之间的反应越充分,形成的植酸锌@沸石咪唑酯骨架-8纳米粒子晶型结构越规整,但是反应时间过长,体系中锌与配体的浓度不断降低,过低的配体不利于新的植酸锌@沸石咪唑酯骨架-8纳米粒子晶体的生成。

附图说明

27.图1为植酸锌@沸石咪唑酯骨架-8纳米粒子的sem图片,放大倍数为45000倍。

28.图2为植酸锌@沸石咪唑酯骨架-8纳米粒子在3.5wt%nacl溶液中浸泡3天后的sem图片,放大倍数为45000倍。

29.图3为植酸锌@沸石咪唑酯骨架-8纳米粒子在3.5wt%nacl溶液中浸泡3天前后的xrd谱图。

30.图4为聚丙烯酸酯、聚丙烯酸酯/植酸锌、聚丙烯酸酯/沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合涂层在3.5wt%nacl溶液中的nyquist图。

31.图5为图4中a处的放大图。

32.图6为图5中b处的放大图。

33.图7为聚丙烯酸酯、聚丙烯酸酯/植酸锌、聚丙烯酸酯/沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合涂层在3.5wt%nacl溶液中的bode图。

具体实施方式

34.下面结合附图对本发明做进一步详细描述:

35.实施例1

36.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

37.(1)将0.12g植酸锌分散在4.0ml去离子水中超声分散10min以形成稳定的分散液;同时,将1.6g 2-甲基咪唑分散在50ml去离子水中磁力搅拌5min,使其完全溶解。然后,在180r/min机械搅拌下将植酸锌水溶液缓慢滴加至2-甲基咪唑水溶液中,滴加时间为0.5h,并于25℃下搅拌反应12h。最后,离心收集白色沉淀,并用水洗涤3次,50℃下真空干燥8h,即得植酸锌@沸石咪唑酯骨架-8纳米粒子。

38.(2)将0.067g植酸锌@沸石咪唑酯骨架-8纳米粒子在7.5g无水乙醇中超声分散0.5h,然后加入至15.0g聚丙烯酸酯乳液中,于20℃、180r/min下机械搅拌8h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液,即聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

39.基于该聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料制备金属防腐涂层,如下

40.(3)采用喷涂法,将22.567g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂在160cm2预处理后的金属基材表面,于70℃下固化干燥10min,然后空气调节16h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

41.实施例2

42.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

43.(1)将0.16g植酸锌分散在6.0ml去离子水中超声分散15min以形成稳定的分散液;同时,将2.0g 2-甲基咪唑分散在54ml去离子水中磁力搅拌10min,使其完全溶解。然后,在210r/min机械搅拌下将植酸锌水溶液缓慢滴加至2-甲基咪唑水溶液中,滴加时间为0.6h,并于30℃下搅拌反应18h。最后,离心收集白色沉淀,并用水洗涤4次,55℃下真空干燥9h,即得植酸锌@沸石咪唑酯骨架-8纳米粒子。

44.(2)将0.080g植酸锌@沸石咪唑酯骨架-8纳米粒子在9.0g无水乙醇中超声分散0.6h,然后加入至18.0g聚丙烯酸酯乳液中,于24℃、220r/min下机械搅拌8.5h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液,即聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

45.基于该聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料制备金属防腐涂层,如下

46.(3)采用喷涂法,将27.750g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂在200cm2预处理后的金属基材表面,于75℃下固化干燥15min,然后空气调节18h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

47.实施例3

48.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

49.(1)将0.20g植酸锌分散在8.0ml去离子水中超声分散20min以形成稳定的分散液;同时,将2.4g 2-甲基咪唑分散在58ml去离子水中磁力搅拌12min,使其完全溶解。然后,在240r/min机械搅拌下将植酸锌水溶液缓慢滴加至2-甲基咪唑水溶液中,滴加时间为0.7h,并于35℃下搅拌反应22h。最后,离心收集白色沉淀,并用水洗涤5次,60℃下真空干燥10h,即得植酸锌@沸石咪唑酯骨架-8纳米粒子。

50.(2)将0.090g植酸锌@沸石咪唑酯骨架-8纳米粒子在10.5g无水乙醇中超声分散0.7h,然后加入至21.0g聚丙烯酸酯乳液中,于28℃、250r/min下机械搅拌9.0h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液,即聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

51.基于该聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料制备金属防腐涂

层,如下

52.(3)采用喷涂法,将32.275g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂在240cm2预处理后的金属基材表面,于78℃下固化干燥20min,然后空气调节20h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

53.实施例4

54.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

55.(1)将0.24g植酸锌分散在10.0ml去离子水中超声分散25min以形成稳定的分散液;同时,将2.8g 2-甲基咪唑分散在62ml去离子水中磁力搅拌15min,使其完全溶解。然后,在270r/min机械搅拌下将植酸锌水溶液缓慢滴加至2-甲基咪唑水溶液中,滴加时间为0.8h,并于40℃下搅拌反应26h。最后,离心收集白色沉淀,并用水洗涤4次,65℃下真空干燥11h,即得植酸锌@沸石咪唑酯骨架-8纳米粒子。

56.(2)将0.105g植酸锌@沸石咪唑酯骨架-8纳米粒子在12.5g无水乙醇中超声分散0.8h,然后加入至24.0g聚丙烯酸酯乳液中,于32℃、270r/min下机械搅拌9.5h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液,即聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

57.基于该聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料制备金属防腐涂层,如下

58.(3)采用喷涂法,将37.867g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂在270cm2预处理后的金属基材表面,于80℃下固化干燥25min,然后空气调节22h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

59.实施例5

60.一种聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料的制备方法,包括如下步骤:

61.(1)将0.30g植酸锌分散在12.0ml去离子水中超声分散30min以形成稳定的分散液;同时,将3.0g 2-甲基咪唑分散在65ml去离子水中磁力搅拌20min,使其完全溶解。然后,在300r/min机械搅拌下将植酸锌水溶液缓慢滴加至2-甲基咪唑水溶液中,滴加时间为1.0h,并于45℃下搅拌反应30h。最后,离心收集白色沉淀,并用水洗涤5次,70℃下真空干燥12h,即得植酸锌@沸石咪唑酯骨架-8纳米粒子。

62.(2)将0.125g植酸锌@沸石咪唑酯骨架-8纳米粒子在14.0g无水乙醇中超声分散1.0h,然后加入至28.0g聚丙烯酸酯乳液中,于35℃、300r/min下机械搅拌10h,获得聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液,即聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料。

63.基于该聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂料制备金属防腐涂层,如下

64.(3)采用喷涂法,将42.125g聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合乳液喷涂在320cm2预处理后的金属基材表面,于85℃下固化干燥30min,然后空气调节24h,即得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

65.以实施例3为例,图1为采用实施例3制备的植酸锌@沸石咪唑酯骨架-8纳米粒子的

sem照片,从图中可以看出,植酸锌@沸石咪唑酯骨架-8纳米粒子呈规则的菱形十二面体结构,尺寸约在100~250nm之间。

66.图2、图3为实施例3制备的植酸锌@沸石咪唑酯骨架-8纳米粒子在3.5wt%nacl溶液中浸泡3天后的sem照片和xrd谱图,从图中可以看出在3.5wt%nacl溶液中浸泡3天后,植酸锌@沸石咪唑酯骨架-8纳米粒子的菱形十二面体结构被破坏,有大量明显的植酸锌出现,且其晶型结构也被破坏,xrd谱图中10

°

左右处出现了植酸锌的衍射峰,表明植酸锌被成功释放出来。

67.图4、图5、图6和图7为聚丙烯酸酯、聚丙烯酸酯/植酸锌、聚丙烯酸酯/沸石咪唑酯骨架-8及聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层在3.5wt%nacl溶液中的nyquist图和bode图。从图4、图5、图6和图7中可以看出,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层的半圆弧直径最大,阻抗模量最高,防腐蚀性能最好。与纯聚丙烯酸酯涂层相比,聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层在频率为10-2

hz时,阻抗模量提高了3.24个数量级,高达10

5.95

ω

·

cm2。

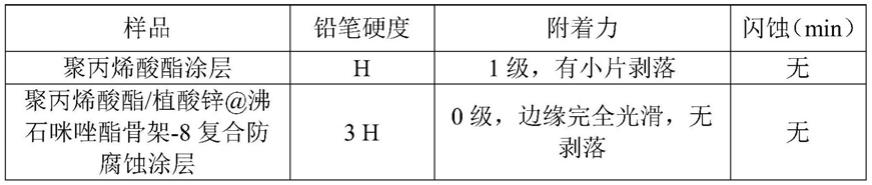

68.聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层的物理性能见表1所示,从表中可以看出,复合防腐蚀涂层的物理性能均有所提高。

69.表1聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层的性能

[0070][0071]

综上所述,本发明利用绿色缓蚀剂植酸锌代替传统硝酸锌作为锌源与2-甲基咪唑进行配位,制备植酸锌@沸石咪唑酯骨架-8纳米粒子。采用物理共混法将植酸锌@沸石咪唑酯骨架-8纳米粒子作为填料引入至聚丙烯酸酯乳液中,制备聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合防腐蚀涂料;将聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8纳米复合防腐蚀涂料喷涂于金属基材表面,干燥后得到聚丙烯酸酯/植酸锌@沸石咪唑酯骨架-8复合防腐蚀涂层。

[0072]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。