1.本发明涉及涂料技术领域,具体涉及一种多功能装甲防护涂层材料及其制备方法与应用。

背景技术:

2.目前,在人防防护密闭门、密闭门生产加工过程中的内部及表面需要防腐、结构增强、耐磨、防爆、防水等处理。在加工制作人防防护密闭门、密闭门时焊缝、焊点及表面防腐、防水处理使用普通的防腐涂料,使得产品在很短的时间内就出现大面积腐蚀生锈甚至在潮湿的地下空间内防护密闭门、密闭门时焊缝、焊点及表面锈蚀严重甚至焊缝被锈蚀脱离。

3.综上所述,现有材料制备的防护涂层,其在防腐效果、防水处理、防爆耐磨等方面均不理想,亟待进一步改进。

技术实现要素:

4.为此,本发明提供一种多功能装甲防护涂层材料及其制备方法与应用。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明实施例提供一种多功能装甲防护涂层材料,所述涂层材料包括第一混合物和第二混合物;

7.其中,所述第一混合物由以下组分制成:端氨基聚氧化丙烯醚(端氨基聚醚)、液态胺扩链剂、颜料、填料以及助剂;

8.所述第二混合物由以下组分制成:异氰酸酯与低聚物二元醇、或异氰酸酯与三元醇。

9.本发明的一个实施例中,所述填料为凯夫拉纤维,所述助剂为环氧树脂。

10.本发明的一个实施例中,所述液态胺扩链剂为二乙基甲苯二胺。

11.本发明的一个实施例中,所述颜料为有机颜料和无机颜料;

12.所述无机颜料包括氧化物、铬酸盐、硫酸盐、硅酸盐、硼酸盐、钼酸盐、磷酸盐、钒酸盐、铁氰酸盐、氢氧化物、硫化物;

13.所述有机颜料包括偶氮颜料、酞菁颜料、蒽醌、靛族、喹吖啶酮、二恶嗪。

14.本发明的一个实施例中,所述第一混合物中,各组分的占整个混合物的质量百分数为:端氨基聚氧化丙烯醚35-55%、液态胺扩链剂10-20%、颜料3-7%、填料1-5%、助剂1-5%,余量为水。

15.本发明的一个实施例中,所述第二混合物中,各组分占整个混合物的质量百分比为:异氰酸酯30-40%、低聚物二元醇25%-35%,余量为水、

16.或异氰酸酯25%-35%、三元醇30-40%,余量为水。

17.本发明的一个实施例中,所述低聚物二元醇为聚己二酸己二醇酯二醇pha、聚己二酸丁二醇酯二醇pba、聚四氢呋喃二醇ptmg或聚醚二醇220ppg;

18.所述三元醇为聚醚三元醇(330n)和/或丙三醇。

19.本发明实施例还提供一种制备所述的多功能装甲防护涂层材料的方法,所述方法包括:

20.按照比例取所述端氨基聚氧化丙烯醚、液态胺扩链剂、颜料、填料、助剂和水混合,得到所述第一混合物;

21.按照比例取所述异氰酸酯、低聚物二元醇和水,或所述异氰酸酯、三元醇和水混合得到所述第二混合物;

22.将所述第一混合物和所述第二混合物混合得到所述多功能装甲防护涂层材料。

23.本发明的一个实施例中,所述第一混合物和第二混合物的混合比例为(0.5-2):1。

24.所述材料在如下任一中的应用,(1)制备防腐涂层;(2)制备耐磨涂层;(3)制备防爆涂层;(4)制备防水涂层,也属于本发明的保护范围。

25.本发明具有如下优点:

26.本发明的多功能装甲防护涂层材料涂层具有超级防护:涂层致密、无接缝、抗渗透性。耐介质性能突出,能耐受海水、酸、碱、盐等多种介质的侵,耐磨性能是天然橡胶的5~7倍,强防腐、防水寿命大于30-70年;

27.固有的高交联度结构以及高韧性、高强度等性能,可有效防护爆炸,也可大幅减少刚性防弹表面弹片飞溅等二次伤害,抗冲击性能优越,拉伸强度高、伸长率高。

28.涂层的附着力强:在金属、复合材料、混凝土等基材上都具有优良的附着力。

29.涂层的耐候性好:良好的低温柔韧性和耐高低温性,在户外长期使用不开裂、不粉化、不脱落。

30.涂层绿色环保:voc零排放,可广泛应用于有人居住的环境。

31.涂层的施工快捷:固化速度快,连续喷涂不流挂,适用于大型军事设备、民用建筑、石油化工、水利水电。

具体实施方式

32.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明中,低聚物二元醇:己二酸己二醇酯二醇pha、聚己二酸丁二醇酯二醇pba、聚四氢呋喃二醇ptmg或聚醚二醇220ppg,均购买自中国石油化工股份有限公司。

34.三元醇:聚醚三元醇(330n)和丙三醇,购买自中国石油化工股份有限公司。

35.本发明中,液态胺扩链剂、颜料、填料、助剂的购买自中国石油化工股份有限公司。

36.实施例1

37.本实施例提供一种多功能装甲防护涂层材料,该涂层材料包括第一混合物和第二混合物。

38.其中,第一混合物由以下质量百分数的组分制成:端氨基聚氧化丙烯醚(端氨基聚醚)35%、液态胺扩链剂二乙基甲苯二胺10%、颜料色浆3%、填料凯夫拉纤维1%、助剂环氧树脂1%、水50%;

39.第二混合物由以下质量百分数的组分制成:异氰酸酯30%、低聚物二元醇聚己二

酸己二醇酯二醇(pha)25%以及水45%。

40.将第一混合物和第二混合物按照质量比1:1充分混合后,得到多功能装甲防护涂层材料。

41.本实施例中,所采用的颜料为酞菁颜料绿。

42.实施例2

43.本实施例提供一种多功能装甲防护涂层材料,该涂层材料包括第一混合物和第二混合物。

44.其中,第一混合物由以下质量百分数的组分制成:端氨基聚氧化丙烯醚(端氨基聚醚)45%、液态胺扩链剂二乙基甲苯二胺15%、颜料色浆5%、填料凯夫拉纤维3%、助剂环氧树脂3%,水29%。

45.第二混合物由以下质量百分数的组分制成:异氰酸酯35%、低聚物二元醇聚己二酸丁二醇酯二醇pba30%以及水35%。

46.将上述第一混合物和第二混合物按照质量比例1:1充分混合后,得到多功能装甲防护涂层材料。

47.本实施例中,颜料为酞菁颜料红。

48.实施例3

49.本实施例提供一种多功能装甲防护涂层材料,该涂层材料包括第一混合物和第二混合物。

50.其中,第一混合物由以下质量百分数的组分制成:端氨基聚氧化丙烯醚(端氨基聚醚)55%、液态胺扩链剂二乙基甲苯二胺20%、颜料色浆7%、填料凯夫拉纤维5%、助剂环氧树脂5%,水8%。

51.第二混合物由以下质量百分数的组分制成:异氰酸酯35%、三元醇聚醚三元醇(330n)30%以及水35%。

52.将第一混合物和第二混合物按照质量比例1:1充分混合后,得到多功能装甲防护涂层材料。

53.本实施例中,颜料采用酞菁颜料绿。

54.实施例4

55.本实施例提供利用实施例1的涂层材料制备多功能装甲防护密闭门的方法,其包括以下步骤:

56.步骤一、涂布前准备

57.涂料熟化:用喷涂设备(中国制造京华派克h9000或美国固瑞克xp3)对实施例1的多功能装甲防护涂层材料打压加热;

58.基材清理:对基材表面进行除油除锈,表面粗化喷砂,喷砂sa2.5级或以上,用粒径为46目的金刚砂(白刚玉)的喷砂效果最佳。

59.步骤二、基材的清洗

60.常温喷砂,将喷砂后的人防防护密闭门,用无水乙醇清洗干净,并用压缩空气吹干,即可开始喷涂。

61.步骤三、涂布工具

62.采用空压机、空气过滤器以及喷涂设备对人防防护密闭门表面进行多功能装甲防

护涂层材料喷涂。

63.多功能装甲防护涂层材料经专用喷涂设备加高压混合后,喷涂成型,15s~25s即可实现表层干,5min后,具有一定的强度,获得多功能装甲防护涂层材料喷涂制备的人防防护密闭门外壳。

64.喷涂后,喷涂涂层材料外壳的密度约1.2g/cm3,在-50度~300度下可正常使用。

65.作为可变换的实施方式,本实施例中,可根据需要设计模板或基材,在该模板或基材上进行功能装甲防护涂层材料进行喷涂,形成防护涂层。

66.试验例1、本发明的多功能装甲防护涂层材料喷涂涂层性能参数检测

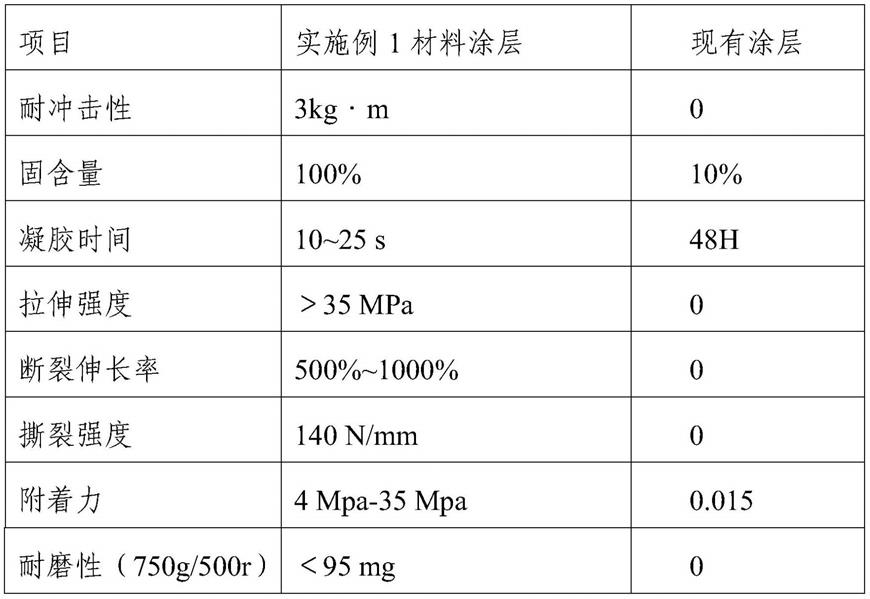

67.按照多功能装甲防护涂层材料喷涂方法,喷涂实施例1的功能装甲防护涂层材料;现有涂层为为普通油漆制备得到。对本发明的防护涂层和现有涂层进行检测,检测得到的各项性能参数如表1所示。

68.表1

69.[0070][0071]

由表1可知,经过本发明的多功能装甲防护涂层材料的喷涂,涂层具有抗冲击、防腐蚀、耐磨损、抗老化、施工便捷快速、绿色无污染等优异性能,可以为金属、聚合物、陶瓷、混凝土等多种材质的结构及装备提供防弹防爆、强韧耐磨、防腐防锈等全方位的保护。

[0072]

试验例2、本发明的多功能装甲防护涂层材料喷涂涂层性能参数检测

[0073]

对实施例1的多功能装甲防护涂层材料按照上述涂覆方法进行防护门喷涂,得到的喷涂涂层,对其进行超重防腐涂层材料介质浸泡测试结果(浸泡时间大于6000h),检测结果如表2所示。

[0074]

表2

[0075]

[0076][0077]

由表2可知,试验证明多功能装甲防护涂层材料具有超级防腐、防水、防爆、结构增强等功能喷涂完成后质量大大提高,观感好,防腐防水寿命大于30-70年,内部使得构建连接更加紧密及产品整体抗冲击大大提高。

[0078]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。