1.本技术涉及涂料技术领域,更具体地说,它涉及一种防水抗渗涂料及其制备方法。

背景技术:

2.涂料是指涂布于物体表面并在一定的条件下能形成薄膜而起保护、装饰或其他特殊功能(绝缘、防锈、防水、抗渗等)的一类液体或固体材料,根据其使用目的和功能,可分为:防火涂料、防水抗渗涂料、防霉涂料、道路标线涂料等,其中以使用范围较广的防水抗渗涂料为例。

3.相关技术中的防水抗渗涂料包括:丙烯酸乳液、颜填料、消泡剂、增稠剂和水组成,该涂料是以丙烯酸乳液作为成膜物质配置而成的丙烯酸类漆防水抗渗涂料,通过搅拌混合使得丙烯酸乳液、颜填料、消泡剂、增稠剂和水均匀分散,形成的稳定的分散体,即可制得涂料,该制备工艺较为简便且各项原料易于获得,能符合人们对涂料的基础要求。

4.但上述相关技术中制得的涂料虽能直接投入使用,满足人们的使用需求,但其普遍韧性和强度较弱,在应用于某些需要长期接触水源的地方时,则会发生开裂、脱落,因此大大降低了涂料的抗渗防水性能。

技术实现要素:

5.为保障涂料的防水抗渗性能,使其不易发生开裂、脱落,本技术提供一种防水抗渗涂料及其制备方法。

6.第一方面,本技术提供一种防水抗渗涂料,采用如下的技术方案:一种防水抗渗涂料,由如下重量份数的组分组成:丙烯酸乳液100-200份;颜填料80-120份;水20-30份;成膜助剂3-5份;抗渗剂1-3份;硅溶胶/乙烯基酯复合乳液50-150份;所述硅溶胶/乙烯基酯复合乳液由纳米硅溶胶、乙烯基酯树脂、多元醇和纤维素衍生物共混改性制得。

7.通过采用上述技术方案,由纳米硅溶胶、乙烯基酯树脂、多元醇和纤维素衍生物共混改性制得硅溶胶/乙烯基酯复合乳液,其在掺入防水抗渗涂料体系中后,可显著提升涂料固化后的韧性和交联密度。

8.分析其原因可能是,环氧乙烯基酯分子结构中,其主链酯基上相邻的交联双键可在多元醇的参与下,对多元醇类的柔性链段进行引入扩链,从而与纤维素衍生物共同固化形成三维交联网络,三维交联网络进一步的与硅溶胶复配,增强了三维交联网络结构致密性的同时,实现对成膜结构的空间保护作用,继而赋予了涂料固化后优异的韧性和防水性

能,且不易发生脱落,抗渗稳定性较强。

9.优选的,所述硅溶胶/乙烯基酯复合乳液的制备方法如下:a、先将纳米硅溶胶和乙烯基酯树脂混合加热至120-180℃,保温2-4h,制得复合乳液基料;b、再将多元醇和纤维素衍生物加入至复合乳液基料,于160-200℃以1000-3000r/min混合15-45min,即可制得硅溶胶/乙烯基酯复合乳液。

10.通过采用上述技术方案,经上述工艺制得的硅溶胶/乙烯基酯复合乳液其相对性能稳定均一,均可实现对成膜结构的空间保护作用,显著提升涂料固化后的韧性和交联密度,且制备方法较为简易参数条件易于控制。

11.优选的,所述纳米硅溶胶和乙烯基酯树脂按重量比1:(2-3)混合。

12.通过采用上述技术方案,上述配比的乙烯基酯树脂和纳米硅溶胶,两者的复配效果较优,三维交联网络的密实度进一步加强的同时,能更优的对成膜结构的空间进行保护。

13.优选的,所述多元醇、纤维素衍生物和复合乳液基料按重量比1:(0.3-0.5):(5-8)混合。

14.通过采用上述技术方案,上述配比多元醇、纤维素衍生物和复合乳液基料的改性效果较好,复合乳液基料中的环氧乙烯基酯可在多元醇参与下,大量引入多元醇类的柔性链段进行扩链,从而与纤维素衍生物固化形成结构更为致密的三维交联网络。

15.优选的,所述多元醇为乙二醇、二丙二醇、丁二醇、新戊二醇中的一种或多种。

16.通过采用上述技术方案,上述组分的多元醇除均能提供柔性链段外,还具有较优的增韧和分散性能,继而赋予了三维交联网络优良的韧性和强度。

17.优选的,所述纤维素衍生物为羧甲基纤维素、乙基纤维素、纤维素乙酸丁酸酯中的一种或多种。

18.通过采用上述技术方案,上述组分的纤维素衍生物除均能通过填充增强三维交联网络的结构密度外,还能通过纤维素衍生物之间的穿插交联作用,显著提升涂料固化后的韧性。

19.优选的,所述抗渗剂由甲基硅醇钠和水玻璃按重量比1:(0.1-0.3)组成。

20.通过采用上述技术方案,由上述配比甲基硅醇钠和水玻璃组成的抗渗剂,具有良好渗透结晶性的同时,具有微溶胀的特性,因此分散填充于三维交联网络内后,可显著提升涂料的密实度和强度,并能与三维交联网络共同构成憎水防护层,以此保障涂料的抗渗性能。

21.第二方面,本技术提供一种防水抗渗涂料的制备方法,采用如下的技术方案:一种防水抗渗涂料的制备方法,包括以下步骤:s1、先将丙烯酸乳液、颜填料、水和硅溶胶/乙烯基酯复合乳液按对应重量份数在60-120℃的条件下,以1000-2000r/min的转速分散30-60min,制得预混料;s2、再将s1中所得的预混料与成膜助剂和抗渗剂按对应重量份数在800-1500r/min的条件下,混合5-15min,即可制得防水抗渗涂料。

22.通过采用上述技术方案,制得的防水抗渗涂料其性能稳定均一,均具有较优的强度和防水抗渗性能,因此适用于产业化生产,且制备方法步骤简易,各项参数条件易于控制。

23.综上所述,本技术具有以下有益效果:1、本技术通过由纳米硅溶胶、乙烯基酯树脂、多元醇和纤维素衍生物共混改性制得硅溶胶/乙烯基酯复合乳液的掺入,使得防水抗渗涂料体系固化后的韧性和交联密度显著提升,继而赋予了其优良的韧性和防水性能;2、本技术中由甲基硅醇钠和水玻璃组成的抗渗剂,除能增加涂料的密实度外,并通过两者的协同作用,形成憎水层,保障涂料的防水抗渗性能;3、本技术各制备步骤较为简易,且各项参数易于控制,因此有利于大批量产业化生产制得性能稳定均一的防水抗渗涂料。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。

25.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:丙烯酸乳液,工业级,固含55%,采购自广州阿尔斯新材料有限公司;丙二醇甲醚醋酸酯,cas:84540-57-8;纳米硅溶胶,型号vk-s01b,粒径10nm,ph值9-11,采购自杭州智钛净化科技有限公司;乙烯基酯树脂,牌号460#,固含量61

±

2%,粘度(25℃)400

±

50mpa.s,采购自宜兴市兴合树脂有限公司;羧甲基纤维素,cas:177317-30-5;乙基纤维素,cas:9004-57-3;纤维素乙酸丁酸酯,cas:9004-36-8。

26.制备例制备例1一种硅溶胶/乙烯基酯复合乳液,其制备步骤如下:a、先将纳米硅溶胶和乙烯基酯树脂按重量比1:1混合加热至120℃,保温2h,制得复合乳液基料;b、再将多元醇和纤维素衍生物加入至复合乳液基料,并按重量比1:0.2:3于160℃以1000r/min混合15min,即可制得硅溶胶/乙烯基酯复合乳液;其中多元醇为乙二醇;纤维素衍生物为羧甲基纤维素。

27.制备例2一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,其制备步骤中的各项参数条件如下:a、先将纳米硅溶胶和乙烯基酯混合加热至150℃,保温3h,制得复合乳液基料;b、再将多元醇和纤维素衍生物加入至复合乳液基料,并于180℃以2000r/min混合30min,即可制得硅溶胶/乙烯基酯复合乳液,其他条件均与制备例1相同。

28.制备例3一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,其制备步骤中的各项参数条件如下:a、先将纳米硅溶胶和乙烯基酯混合加热至180℃,保温4h,制得复合乳液基料;

b、再将多元醇和纤维素衍生物加入至复合乳液基料,并于200℃以3000r/min混合45min,即可制得硅溶胶/乙烯基酯复合乳液,其他条件均与制备例1相同。

29.制备例4一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纳米硅溶胶和乙烯基酯树脂按重量比1:2混合外,其他条件均与制备例相同。

30.制备例5一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纳米硅溶胶和乙烯基酯树脂按重量比1:2.5混合外,其他条件均与制备例相同。

31.制备例6一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纳米硅溶胶和乙烯基酯树脂按重量比1:3混合外,其他条件均与制备例相同。

32.制备例7一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纳米硅溶胶和乙烯基酯树脂按重量比1:4混合外,其他条件均与制备例相同。

33.制备例8一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇、纤维素衍生物和复合乳液基料按重量比1:0.3:5混合外,其他条件均与制备例相同。

34.制备例9一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇、纤维素衍生物和复合乳液基料按重量比1:0.4:6混合外,其他条件均与制备例相同。

35.制备例10一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇、纤维素衍生物和复合乳液基料按重量比1:0.5:8混合外,其他条件均与制备例相同。

36.制备例11一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇、纤维素衍生物和复合乳液基料按重量比1:0.6:10混合外,其他条件均与制备例相同。

37.制备例12一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇为乙二醇和二丙二醇按重量比1:1组成外,其他条件均与制备例相同。

38.制备例13一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇为乙二醇和新戊二醇按重量比1:1组成外,其他条件均与制备例相同。

39.制备例14一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除多元醇为乙二醇、二丙二醇和新戊二醇按重量比1:1:1组成外,其他条件均与制备例相同。

40.制备例15一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纤维素衍生物为羧甲基纤维素和乙基纤维素按重量比1:1组成外,其他条件均与制备例相同。

41.制备例16

一种硅溶胶/乙烯基酯复合乳液,与制备例1的区别之处在于,制备步骤中除纤维素衍生物为羧甲基纤维素、乙基纤维素和纤维素乙酸丁酸酯按重量比1:1:1组成外,其他条件均与制备例相同。

42.性能检测试验选取实施例和对比例中制得防水抗渗涂料作为检测对象,分别测试其不透水性、浸水处理前后的拉伸强度,具体检测步骤和检测标准可参照中华人民共和国建筑工业行业标准jg/t 375-2012《金属屋面丙烯酸高弹防水抗渗涂料》和gb/t 16777-2008《建筑防水抗渗涂料试验方法》。实施例

43.实施例1一种防水抗渗涂料,各组分及其相应的重量份数如表1所示,并通过如下步骤制备获得:s1、先将丙烯酸乳液、颜填料、水和硅溶胶/乙烯基酯复合乳液按对应重量份数在100℃的条件下,以2000r/min的转速分散45min,制得预混料;硅溶胶/乙烯基酯复合乳液由制备例1制得,颜填料为轻质碳酸钙;s2、再将s1中所得的预混料与成膜助剂和抗渗剂按对应重量份数在1000r/min的条件下,混合15min,即可制得防水抗渗涂料;其中成膜助剂为丙二醇甲醚醋酸酯;抗渗剂由甲基硅醇钠和水玻璃按重量比1:0.05组成。

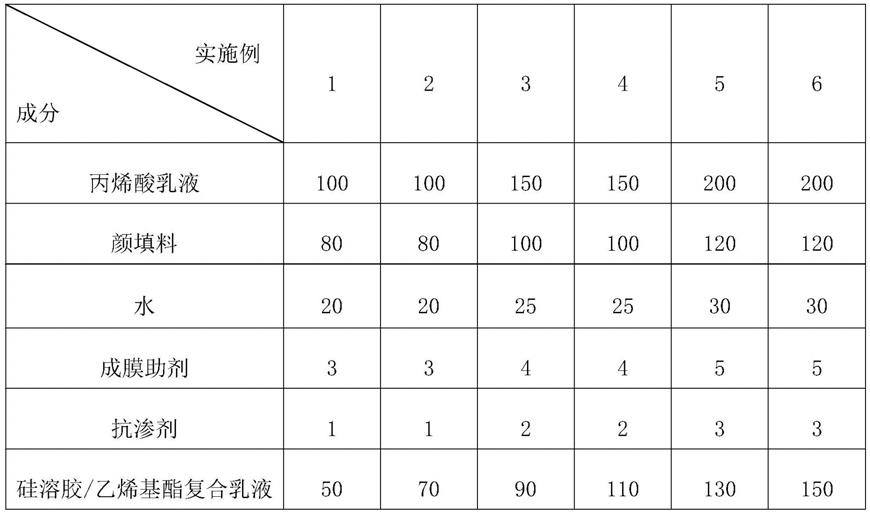

44.实施例2-6一种防水抗渗涂料,与实施例1的不同之处在于,各组分及其相应的重量如表1所示。

45.表1实施例1-6中各组分及其重量(kg)对比例1一种防水抗渗涂料,与实施例1的不同之处在于,除组分中不含硅溶胶/乙烯基酯

复合乳液外,其他条件均与实施例1相同。

46.抽取上述实施例1-6和对比例1中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

47.从上表中可以看出,实施例1-6中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.6mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达82-95%,均大于性能标准的80%,可见上述配比组分制得的防水抗渗涂料均具有较优的防水性能和韧性,长期接触水源,也不易发生开裂、脱落。

48.特别是,实施例4中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度高达2.6mpa,相比性能标准提升了73%;浸水处理后拉伸强度保持率高达93%,可见实施例4为最优实施例,该组分配比下所制得的防水抗渗涂料性能最优。

49.从上表中还可以看出,对比例1相对于实施例1,由于组分中不含硅溶胶/乙烯基酯复合乳液,其各项性能虽也能满足基本使用标准,但其浸水处理前拉伸强度仅为1.8mpa,浸水处理后拉伸强度保持率仅为82%。

50.可见硅溶胶/乙烯基酯复合乳液的掺入有利于提升涂料固化后的韧性和交联密度,继而保障了防水抗渗涂料的力学性能和防水性能。

51.推测其原因可能是,环氧乙烯基酯分子结构中,其主链酯基上相邻的交联双键可在多元醇的参与下,对多元醇类的柔性链段进行引入扩链,从而与纤维素衍生物共同固化形成三维交联网络,三维交联网络进一步的与硅溶胶复配,增强了三维交联网络结构致密性的同时,实现对成膜结构的空间保护作用。

52.综上所述,由纳米硅溶胶、乙烯基酯树脂、多元醇和纤维素衍生物共混改性制得硅溶胶/乙烯基酯复合乳液,其在掺入防水抗渗涂料体系中后,可显著提升涂料固化后的韧性

和交联密度,继而赋予了涂料固化后优异的韧性和防水性能,且不易发生脱落,抗渗稳定性较强。

53.实施例7-8一种防水抗渗涂料,与实施例1的不同之处在于,所用硅溶胶/乙烯基酯复合乳液的使用情况不同,具体对应关系下表所示。

54.表:实施例7-8中硅溶胶/乙烯基酯复合乳液使用情况对照表组别硅溶胶/乙烯基酯复合乳液实施例7由制备例2制得实施例8由制备例3制得抽取上述实施例7-8中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

55.从上表中可以看出,实施例1、实施例7-8中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.2mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-88%,均大于性能标准的80%,可见上述工艺制得的硅溶胶/乙烯基酯复合乳液均能有效提升防水抗渗涂料的性能。

56.特别是,实施例7中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.2mpa;浸水处理后拉伸强度保持率高达88%,可见制备例2中参数条件为较优工艺。

57.综上所述,上述工艺制得的硅溶胶/乙烯基酯复合乳液其相对性能稳定均一,均可实现对成膜结构的空间保护作用,继而提升涂料固化后的韧性和交联密度。

58.实施例9-12一种防水抗渗涂料,与实施例1的不同之处在于,所用硅溶胶/乙烯基酯复合乳液的使用情况不同,具体对应关系下表所示。

59.表:实施例9-12中硅溶胶/乙烯基酯复合乳液使用情况对照表组别硅溶胶/乙烯基酯复合乳液实施例9由制备例4制得实施例10由制备例5制得实施例11由制备例6制得实施例12由制备例7制得抽取上述实施例9-12中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其

不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

60.从上表中可以看出,实施例1、实施例9-12中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.8mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-91%,均大于性能标准的80%,可见上述配比乙烯基酯树脂和纳米硅溶胶制得的硅溶胶/乙烯基酯复合乳液均能有效提升防水抗渗涂料的性能。

61.进一步的,实施例9-11为较优实施例,不透水性均合格;浸水处理前拉伸强度较强,高达2.6-2.8mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达88-91%,均大于性能标准的80%,可见纳米硅溶胶和乙烯基酯树脂按重量比1:(2-3)混合时,其对防水抗渗涂料性能的提升较为显著。

62.特别是,实施例10中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.8mpa;浸水处理后拉伸强度保持率高达90%,可见纳米硅溶胶和乙烯基酯树脂按重量比1:2.5混合时,其对防水抗渗涂料性能的提升最为显著。

63.综上所述,上述配比的乙烯基酯树脂和纳米硅溶胶,两者的复配效果较优,三维交联网络的密实度进一步加强的同时,能更优的对成膜结构的空间进行保护,从而赋予了防水抗渗涂料优异的力学性能和防水性能。

64.实施例13-16一种防水抗渗涂料,与实施例1的不同之处在于,所用硅溶胶/乙烯基酯复合乳液的使用情况不同,具体对应关系下表所示。

65.表:实施例13-16中硅溶胶/乙烯基酯复合乳液使用情况对照表组别硅溶胶/乙烯基酯复合乳液实施例13由制备例8制得实施例14由制备例9制得实施例15由制备例10制得实施例16由制备例11制得抽取上述实施例13-16中制得的防水抗渗涂料,按上述测量步骤和测量标准测试

其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

66.从上表中可以看出,实施例1、实施例13-16中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.9mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-92%,均大于性能标准的80%,可见上述配比多元醇、纤维素衍生物和复合乳液基料制得的硅溶胶/乙烯基酯复合乳液均能有效提升防水抗渗涂料的性能。

67.进一步的,实施例13-15为较优实施例,不透水性均合格;浸水处理前拉伸强度较强,高达2.8-2.9mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达90-92%,均大于性能标准的80%,可见多元醇、纤维素衍生物和复合乳液基料按重量比1:(0.3-0.5):(5-8)混合时,其对防水抗渗涂料性能的提升较为显著。

68.特别是,实施例14中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.9mpa;浸水处理后拉伸强度保持率高达92%,可见多元醇、纤维素衍生物和复合乳液基料按重量比1:0.4:6混合时,其对防水抗渗涂料性能的提升最为显著。

69.综上所述,上述配比多元醇、纤维素衍生物和复合乳液基料的改性效果较好,复合乳液基料中的环氧乙烯基酯可在多元醇参与下,大量引入多元醇类的柔性链段进行扩链,从而与纤维素衍生物固化形成结构更为致密的三维交联网络,有利于保障防水抗渗涂料的力学性能和防水性能。

70.实施例17-19一种防水抗渗涂料,与实施例1的不同之处在于,所用硅溶胶/乙烯基酯复合乳液的使用情况不同,具体对应关系下表所示。

71.表:实施例17-19中硅溶胶/乙烯基酯复合乳液使用情况对照表

抽取上述实施例17-19中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

72.从上表中可以看出,实施例1、实施例17-19中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.6mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-92%,均大于性能标准的80%,可见上述组分多元醇均能有效提升防水抗渗涂料的性能。

73.特别是,实施例19中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.6mpa;浸水处理后拉伸强度保持率高达91%,可见多元醇为乙二醇、二丙二醇和新戊二醇按重量比1:1:1组成时,三者复配使用,其对防水抗渗涂料性能的提升最为显著。

74.综上所述,上述组分的多元醇除均能提供柔性链段外,还具有较优的增韧和分散性能,继而赋予了三维交联网络优良的韧性和强度,且乙二醇、二丙二醇和新戊二醇三者具有一定协同效果。

75.实施例20-21一种防水抗渗涂料,与实施例1的不同之处在于,所用硅溶胶/乙烯基酯复合乳液的使用情况不同,具体对应关系下表所示。

76.表:实施例20-21中硅溶胶/乙烯基酯复合乳液使用情况对照表组别硅溶胶/乙烯基酯复合乳液实施例20由制备例15制得实施例21由制备例16制得抽取上述实施例20-21中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

77.从上表中可以看出,实施例1、实施例20-21中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.6mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-90%,均大于性能标准的80%,可见上述组分纤维素衍生物均能有效提升防水抗渗涂料的性能。

78.特别是,实施例21中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.6mpa;浸水处理后拉伸强度保持率高达90%,可见纤维素衍生物由羧甲基纤维素、乙基纤维素和纤维素乙酸丁酸酯按重量比1:1:1复配时,其对防水抗渗涂料性能的提升最为显著。

79.综上所述,上述组分的纤维素衍生物除均能通过填充增强三维交联网络的结构密度外,还能通过多种纤维素衍生物之间的穿插交联作用,显著提升涂料固化后的韧性。

80.实施例22一种防水抗渗涂料,与实施例1的不同之处在于,除抗渗剂由甲基硅醇钠、水玻璃按重量比1:0.1组成外,其他条件均与实施例1相同。

81.实施例23一种防水抗渗涂料,与实施例1的不同之处在于,除抗渗剂由甲基硅醇钠、水玻璃按重量比1:0.2组成外,其他条件均与实施例1相同。

82.实施例24一种防水抗渗涂料,与实施例1的不同之处在于,除抗渗剂由甲基硅醇钠、水玻璃按重量比1:0.3组成外,其他条件均与实施例1相同。

83.实施例25一种防水抗渗涂料,与实施例1的不同之处在于,除抗渗剂由甲基硅醇钠、水玻璃按重量比1:0.4组成外,其他条件均与实施例1相同。

84.抽取上述实施例22-25中制得的防水抗渗涂料,按上述测量步骤和测量标准测试其不透水性、浸水处理前后的拉伸强度,测试结果取平均值记入下表。

85.从上表中可以看出,实施例1、实施例23-25中制得防水抗渗涂料的不透水性均合格,即0.3mpa、30min条件下不透水;浸水处理前拉伸强度较强,高达2.1-2.4mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达87-95%,均大于性能标准的80%,可见上述配比抗渗剂能有效提升防水抗渗涂料的性能。

86.进一步的,实施例22-24为较优实施例,不透水性均合格;浸水处理前拉伸强度较强,高达2.3-2.4mpa,远大于性能标准的1.5mpa;浸水处理后拉伸强度保持率高达92-95%,均大于性能标准的80%,可见抗渗剂由甲基硅醇钠和水玻璃按重量比1:(0.1-0.3)组成时,其对防水抗渗涂料性能的提升较为显著。

87.特别是,实施例23中制得的防水抗渗涂料,其不透水性合格;浸水处理前拉伸强度为2.4mpa;浸水处理后拉伸强度保持率高达95%,可见抗渗剂由甲基硅醇钠和水玻璃按重量比1:0.2组成时,其对防水抗渗涂料性能的提升最为显著。

88.综上所述,上述配比甲基硅醇钠和水玻璃组成的抗渗剂,具有良好渗透结晶性的同时,具有微溶胀的特性,因此分散填充于三维交联网络内后,可显著提升涂料的密实度和强度,并能与三维交联网络共同构成憎水防护层,以此保障涂料的抗渗性能。

89.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。