1.本发明涉及到一种聚氨酯涂料的制备方法,尤其涉及自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,本发明还涉及所制备的聚氨酯涂料的应用方法。

背景技术:

2.水性聚氨酯具有安全、无害、附着力强优点,广泛应用于家具、织物涂层、汽车皮革等领域。水性聚氨酯在作为涂层材料使用过程中,往往受到摩擦、碰撞、弯曲等作用,表面会出现划痕、微裂纹等物理损伤进而导致涂层被破坏、功能丧失,使用寿命缩短。自修复聚合物材料具有依靠自身结构修复外界物理损伤的能力,表现在聚合物材料下降后,依靠自身结构进行修复,为了提高聚氨酯的使用寿命,需要对其进行自修复。

3.冯见艳等(冯见艳,基于二硫键的水性聚氨酯/聚丙烯酸酯自修复材料的能制备及性能[j].高分子材料科学与工程,2021-09-29)人采用聚四氢呋喃醚二醇二醇(ptmeg)、异佛尔酮二异氰酸酯(ipdi)、2,2-二羟甲基丙酸(dmpa)、2,2-二硫二乙醇(heds)、pa等为原料,制备含有二硫键的自修复型水性聚氨酯/聚丙烯酸酯(awpus)复合材料。s-s键的引入赋予了材料以损伤-自修复性能,pa“热粘冷脆”提高了链在一定温度下的流动性,促进了聚合物材料自愈合,在60℃下,自修复效率由6h修复73.4%提高至2h修复81.7%;同时,在室温下仍保持良好的力学性能。awpus表现出优异的可再加工性,在100℃下模塑10min后,回收样品恢复到其原始状态,力学性能损耗较小,具有较高的经济适用性,该技术没有涉及到阻燃功能的修复,仅仅适合力学性能修复,而且现有结构并不能发现其具有阻燃修复。

[0004]

聚氨酯属于一类由碳-碳键为基本结构单元的有机高分子材料。聚氨酯合成中所使用的原料多属于可燃性的有机化合物或高分子材料,因此聚氨酯属于易燃物质,在使用过程中伴随着潜在火灾危险性。另一方面,这类聚合物燃烧伴随着浓烟和有毒气体的释放,而且会产生熔滴,损伤人体皮肤或者引发火焰。

[0005]

作为现有技术,聚氨酯涂料阻燃改性主要有以下三类方法:(a)使用阻燃性化学组分:在聚氨酯合成中,选用含有磷、氮、硅等具有阻燃作用的聚酯、聚醚多元醇,使合成的聚氨酯材料具有一定的阻燃性。(b)利用聚氨酯材料的改性反应,在生成的大分子结构中引入某些耐热性结构基团,提高材料的燃烧点温度以及材料的耐热、阻燃性能。目前常见的办法是在大分子结构中引入碳、氮六节环的异氰脲酸酯基团,也可在合成中以阻燃性磷系化合物多元醇作为预聚体单体,还可用阻燃性磷系材料、氮磷系化合物等作为扩链剂,或者采用氮系、氮磷系化合物、有机硅、硼化合物在扩链之后进行再改性。(c)在聚氨酯合成中,添加有阻燃作用的助剂,这类阻燃剂可分为有机阻燃剂、无机阻燃剂两类,前者以含磷、溴、锑、硼等阻燃元素化合物为主,后者多以有机磷酸铵、氢氧化铝等无机化合物为主。

[0006]

授权公告号为cn112646475b的中国授权发明专利“阻燃耐磨耗低voc聚氨酯涂料的制备及应用方法”,在反应容器中加入聚酯二元醇、异氰酸酯、二月桂酸二丁基锡,于75~90℃搅拌反应得聚氨酯预聚体,向聚氨酯预聚体中加入亲水扩链剂二羟甲基丙酸、氮磷膨胀型阻燃剂,丙酮溶剂,于70~90℃条件下搅拌反应1~2h;再加入三乙胺以及水乳化20~

60min,再加入物质a和端环氧聚醚硅油,调节ph到6.5,70~80℃下搅拌反应得到阻燃耐磨耗低voc聚氨酯涂料,所得聚氨酯膜在有焰燃烧时间、耐熔滴等方面均显示比较明显的阻燃、耐磨耗性,但该专利没有涉及到聚氨酯阻燃的自修复。

[0007]

目前,聚氨酯合成中dmf(二甲基甲酰胺)和丙酮作为常用的溶剂,这些溶剂对眼、皮肤、黏膜有强烈的刺激作用,吸入后引起全身痉挛、疼痛性便秘和恶心、呕吐等。欧盟的豁免目录中对dmf和丙酮进行了限制,同时要求voc低于1000ppm,n,n-二乙基甲酰胺def溶剂是一种新型溶剂,用其取代dmf是聚氨酯领域发展的趋势。

[0008]

聚氨酯作为皮革及其合成革制品的主要涂料之一,体系中存在有机溶剂,会提高空气中的voc含量,因此,需要针对这一问题进行改进。

[0009]

聚氨酯在使用过程中,经常作为涂层,涂层在使用过程中与人体接触,经常会磨损涂层,造成阻燃性能下降,这方面研究目前并无公开文献涉及到。

[0010]

综上所述,自修复阻燃、耐熔滴、耐磨耗和低voc聚氨酯的合成研究显得非常关键。

技术实现要素:

[0011]

本发明所要解决的技术问题是,提供自修复的阻燃、耐熔滴、耐磨耗、低voc聚氨酯涂料的制备及应用方法,进一步提高聚氨酯涂料的阻燃效果、同时提高自修复性的阻燃性。

[0012]

本发明的技术方案如下:自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0013]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于包括以下步骤:

[0014]

(1)在氮气保护的反应容器中加入中空玻璃微珠、碱溶液,将体系升温并搅拌,将得到的产物抽滤水洗至中性,然后加入乙醇和水,超声分散得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂和4-溴苯胺,升温后搅拌反应,抽滤,将产物真空干燥得到hgb-nh2;在hgb-nh2中加入分散剂,超声分散得到hgb-nh2的分散液,再加入异氰酸酯和2-氯乙酰乙酸甲酯,搅拌反应得到hgb-异氰酸酯分散液,静置后过滤烘干,得到hgb-di;

[0015]

(2)在氮气保护的反应容器中,加入聚丙二醇、聚四氢呋喃醚二醇、异佛尔酮二异氰酸酯,步骤(1)制备的hgb-di,将体系升温并加入二月桂酸二丁基锡,搅拌反应;再向体系中加入扩链剂2,2-二硫二乙醇和氮磷膨胀型阻燃剂,继续反应时间;降温后加入降稠剂n,n-二乙基甲酰胺def;再次降温并加入三乙胺,反应得到透明粘稠液体;向透明粘稠液体中加入去离子水、环氧树脂e51、三羟甲基丙烷三甲基丙烯酸酯和3,4'-二氨基联苯醚,搅拌反应得到聚氨酯乳液。

[0016]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于包括以下具体步骤:

[0017]

(1)在氮气保护的反应容器中加入15~65微米中空玻璃微珠10g(hgb简写)、质量分数10%的碱溶液90ml,将体系温度升至70~85℃并搅拌2~3h,得到的产物抽滤水洗至中性,所得抽滤产物中再加入乙醇90g和去离子水10g,超声分散30~40min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.1~0.2g和4-溴苯胺0.1g,升温至70~85℃搅拌反应2~3h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次,将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的分散剂,超声分散得到hgb-nh2的

分散液,再加入15g异氰酸酯和2-氯乙酰乙酸甲酯1~2g,升温至25℃搅拌反应3~4h,得到hgb-异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0018]

(2)氮气保护的反应容器中,加入聚丙二醇9.6g、聚四氢呋喃醚二醇9.6g、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g,搅拌反应2h,在体系中加入扩链剂2,2-二硫二乙醇0.7~3.6g和3.7~6.3g氮磷膨胀型阻燃剂,反应时间2~3h;降温至50~70℃,加入降稠剂n,n-二乙基甲酰胺def15~30ml;再降温至40℃,并加入三乙胺1.7~2.5g,反应时间0.5h,得到透明粘稠液体;将其降至室温,加入去离子水75~85ml、环氧树脂e51为14~16g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应30~60min,最终得到聚氨酯乳液。

[0019]

其特征在于所述碱为氢氧化钠和氢氧化钾的任意一种。

[0020]

所述的分散剂为乙酸乙酯和乙酸丁酯的任意一种。

[0021]

所述聚丙二醇和聚四氢呋喃醚二醇的分子量均为1000g/mol。

[0022]

所述异氰酸酯为4,4'-二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯和甲苯二异氰酸酯中的任意一种。

[0023]

所述氮磷膨胀型阻燃剂的制备方法为:

[0024]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌30~60min,将体系温度升高至90~130℃,反应1~5h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至45~50℃,保温搅拌30~60min,降至室温,于30~60min内滴加乙醇胺12.2g,继续反应1~2h,得阻燃剂中间体a;

[0025]

(2)将硼酸6.2~8.4g、四羟甲基硫酸磷81.2g、浓硫酸0.98g,70~90℃下搅拌反应1~3h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷2.5~3.6g(kh550)于反应容器中,于70~110℃下搅拌反应1~7h,既得中间体b;

[0026]

(3)取步骤(1)的阻燃剂中间体a、步骤(2)的中间体b、木质素磺酸钠4.2~8.6g,于60~70℃下搅拌反应1~2h,再加入丁酸酐1.2~1.7g、2,4-二羟基苯甲醛0.6~1.2g,于70~80℃下反应1~3h,再加入乙二胺四乙酸0.5~1.2g、4-羧基苯硼酸0.2~0.4g、2-乙酰氧基异丁酰氯0.1~0.4g,于70~80℃反应2-3h,得氮磷膨胀型阻燃剂。

[0027]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法制备的聚氨酯涂料的应用方法为:在10份所述聚氨酯涂料中加入0.2-0.7份成膜促进剂和0.1份的三羟甲基丙烷;所述的份为质量份。

[0028]

所述的成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯8.2~9.4份于50~60℃下搅拌反应1~2h,再加入水杨酸1.1~1.4份,再加入氨基脲1.1~2.3份,于50~70℃下反应30~90min,得成膜促进剂;所述的份为质量份。

[0029]

本发明的主要技术优势在于:

[0030]

(1)微米的中空玻璃微珠与多元醇反应的前提是要对其接枝或者吸附上nco,本发明采用碱溶液进行处理,形成hgb-oh,再采用4-溴苯胺协助下的氨丙基三乙氧基硅烷偶联剂反应,形成hgb-nh2,再采用2-氯乙酰乙酸甲酯使其与异氰酸酯充分接触,提高微米级的中空玻璃微珠上吸附或者接枝nco,便于后续异氰酸酯与多元醇的反应。

[0031]

(2)本发明以聚丙二醇和聚四氢呋喃醚二醇作为多元醇、异氰酸酯和改性处理的hgb-nco为异氰酸酯、2,2-二硫二乙醇扩链剂和膨胀型阻燃剂为单体原料,通过预聚合反应

合成出hgb-水性聚氨酯预聚体。再加入中和剂对预聚体进行中和,最后加入等比例的水进行乳化,最终得到hgb-wpu。其中中空玻璃微珠为一种新型中空材料,具有导热系数低、不燃等优点,而且中空玻璃微珠主要由碱石灰硼硅酸盐组成,本身就是不可燃烧的物质,加入到wpu(水性聚氨酯)中减小其体积分数,间接起到阻燃剂作用。此外,由于中空玻璃微珠质轻和隔热的优点,在hgb-wpu燃烧时能从涂层内部迁移到样品表面从而隔绝火源起到良好的阻燃、增强炭层稳定性以及减少熔滴现象的作用。

[0032]

(3)以磷酸为酸源、季戊四醇为炭源,通过酯化反应合成出季戊四醇磷酸酯。其中,炭源是受热生成炭化物,形成炭质层的基础;酸源受热分解,生成物可以促进有机物脱水成炭。在此基础上添加pocl3以补充体系中的酸源,后添加乙醇胺作为气源,气源受热生成不燃、难燃气体,分布在炭层内,促使炭层发泡,拉远热源与基材的距离,降低燃烧时的传质、传热作用,以求达到更佳的阻燃性能,达到了氮、磷的协同作用;再采用硼酸为酸源,四羟甲基硫酸磷兼有酸源和碳源,在浓硫酸催化条件下,合成出笼状的含有羟基的化合物,采用3-氨丙基三乙氧基硅烷进行与笼状的含有羟基的化合物进行反应,引入硅基进入,所合成的中间体b既有笼状的刚性,又有乙氧基的侧链,提高了中间体的强度,同时也达到了硼、磷、硅的协调阻燃;再将阻燃中间体a和中间b进行反应,其中阻燃中间体a的羟基在受热中,会与硼上的羟基进行反应,将中间体a和中间体b反应接枝起来,反应所得产物分散在以c—c键、c—o—c键为主的等形式连接而成的聚酚类三维网状空间结构的木质素磺酸钠(济南盛世创富化工有限公司)上,使所得产物均匀分散,再采用丁酸酐与所得产物中未反应的羟基进行丁酸酐的开环,2,4-二羟基苯甲醛与开环所得羟基反应,体系中引入羧基和醛基,采用乙二胺四乙酸与体系的羟基进行反应,既引入了羧基,也增加了体系的刚性,再采用4-羧基苯硼酸、2-乙酰氧基异丁酰氯与体系的羟基、氨基(亚胺)进行反应,使所得阻燃剂有大量羟基、羧基、醛基及亚胺基,便于后续的阻燃自修复,同时阻燃体系分散于木质素磺酸钠为构造体系的三维网状结构中,便于阻燃的构造出形成致密炭层,燃烧过程中释放的气体被包覆在致密炭层中,难以短时间释放出来,起到隔热的作用,同时本阻燃剂采用氮、磷、硅、硼的协同作用,发挥出现有膨胀型氮磷阻燃剂难以达到的膨胀率和剩炭率高的优势。

[0033]

(4)本发明利用聚氨酯和环氧树脂聚合物互相贯穿,而形成的交织网络聚合物,其中环氧树脂参与分散于聚氨酯大分子之间,交叉渗透、相互缠结,起到了相互贯穿、互相协同的作用。环氧树脂和聚氨酯互相缠结,使不同结构微细化,这种网络间的缠结能够明显地提高聚氨酯的分散性,改善聚氨酯的性质,尤其是在聚氨酯在环氧树脂e51(济南云佰汇生物科技有限公司)作用下,聚氨酯分子链和环氧树脂e51的分子链相互交错,同时利用三羟甲基丙烷三甲基丙烯酸酯、3,4'-二氨基联苯醚的支链多,空间位阻力大,使聚氨酯和环氧树脂的链状分布均匀而不缠结太紧密,便于其部分受损后,能够及时进行修复,同时由于n,n-二乙基甲酰胺def的相比丙酮、dmf对聚氨酯的分散性要差,采用三羟甲基丙烷三甲基丙烯酸酯、3,4'-二氨基联苯醚的分散性进行提高。

[0034]

(5)在成膜过程中,为了加速聚氨酯的成膜,需要def、甲苯、水分子能够快速挥发或后续缓慢释放,本发明采用聚乙烯亚胺与2-乙酰氧基异丁酰氯进行反应。虽然聚乙烯亚胺是本领域的固化剂,但在聚氨酯制备方面效果不是特别理想,本发明采用聚乙烯亚胺的亚胺与2-乙酰氧基异丁酰氯的酰氯进行反应,再加入氨基脲与剩余酰氯反应,所得化合物在聚氨酯成膜过程中与聚氨酯的羟基和羧基进行反应,加速voc的释放。同时,氨基也可以

与丙酮的羰基进行反应,尤其是在成膜进行加热的环境(如皮革涂层涂饰中需要在烘道内进行烘干),会提高聚氨酯的voc释放,本发明采用聚乙烯亚胺、2-乙酰氧基异丁酰氯和氨基脲的优势在于能够快速去除voc,三羟甲基丙烷是提高聚乙烯亚胺的交联,通过交联,也可对未释放的voc进行固定。

具体实施方式

[0035]

下面结合实施例、对比例及其技术效果进一步说明本发明。

[0036]

制备例一

[0037]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0038]

(1)在氮气保护的三口瓶中加入15微米中空玻璃微珠10g(hgb简写)、质量分数10%的氢氧化钠溶液90ml,将体系温度升至70℃并搅拌反应2h,得到的产物抽滤水洗至中性,所得抽滤产物中再加入乙醇90g和去离子水10g,超声分散30min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.1g和4-溴苯胺0.1g,升温至70℃搅拌反应2h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次(也就是每次抽滤用15ml乙醇洗涤,下同),将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的乙酸乙酯,超声分散得到hgb-nh2的分散液,再加入15g的4,4-二苯基甲烷二异氰酸酯和2-氯乙酰乙酸甲酯1g,升温至25℃搅拌反应3h,得到hgb-异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0039]

(2)在氮气保护的三口烧瓶反应中,加入聚丙二醇9.6g(分子量为1000g/mol)、聚四氢呋喃醚二醇9.6g(聚四氢呋喃醚二醇分子量为1000g/mol)、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g,搅拌反应2h,在体系中加入扩链剂2,2-二硫二乙醇0.7g和3.7g氮磷膨胀型阻燃剂,反应时间2h;降温至50℃,加入降稠剂n,n-二乙基甲酰胺def15ml;再降温至40℃并加入三乙胺1.7g反应0.5h,得到透明粘稠液体;将其降至室温,加入去离子水75ml、环氧树脂e51为14g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应30min,最终得到聚氨酯乳液。

[0040]

所述氮磷膨胀型阻燃剂的制备方法为:

[0041]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌30min,将体系温度升高至90℃,反应1h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至45℃,保温搅拌30min,降至室温,于30min内滴加乙醇胺12.2g,再继续反应1h,得阻燃剂中间体a;

[0042]

(2)将硼酸6.2g、四羟甲基硫酸磷81.2g、浓硫酸0.98g,70℃下搅拌反应1h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷2.5g于三口烧瓶中,于70℃下搅拌反应1h,既得中间体b;

[0043]

(3)取步骤(1)的阻燃剂中间体a(全部)、步骤(2)的中间体b(全部)、木质素磺酸钠4.2g,于60℃下搅拌反应1h,再加入丁酸酐1.2g、2,4-二羟基苯甲醛0.6g,于70℃下反应1h,再加入乙二胺四乙酸0.5g、4-羧基苯硼酸0.2g、2-乙酰氧基异丁酰氯0.1g,于70℃反应2h,得氮磷膨胀型阻燃剂。

[0044]

应用例一

[0045]

聚氨酯使用的应用方法,往10份聚氨酯乳液中加入0.2份成膜促进剂和0.1份的三

羟甲基丙烷;所述的份为质量份,上述材料混合均匀,在玻璃板上放置到溶剂自然挥发干,膜能自然剥离出来,再进行测试。

[0046]

所述的成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯8.2份于50℃下搅拌反应1h,再加入水杨酸1.1份,再加入氨基脲1.1份,于50℃下反应30min,得成膜促进剂;所述的份为质量份。(聚乙烯亚胺购买市售50%的水溶液,下同)

[0047]

制备例二

[0048]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0049]

(1)在氮气保护的三口烧瓶中加入65微米中空玻璃微珠10g(hgb简写)、质量分数10%的氢氧化钾溶液90ml,将体系温度升至85℃并搅拌3h,得到的产物抽滤水洗至中性,所得抽滤产物中再加入乙醇90g和去离子水10g,超声分散40min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.2g和4-溴苯胺0.1g,升温至85℃搅拌反应3h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次,将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的乙酸丁酯,超声分散得到hgb-nh2的分散液,再加入15g异佛尔酮二异氰酸酯和2-氯乙酰乙酸甲酯2g,升温至25℃搅拌反应4h,得到hgb-异佛尔酮二异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0050]

(2)在氮气保护的三口烧瓶中,加入聚丙二醇9.6g、聚四氢呋喃醚二醇9.6g(聚丙二醇和聚四氢呋喃醚二醇的分子量都为1000g/mol)、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g搅拌反应2h,在三口烧瓶中加入扩链剂2,2-二硫二乙醇3.6g和6.3g氮磷膨胀型阻燃剂,反应时间3h;降温至70℃,加入降稠剂n,n-二乙基甲酰胺def30ml;再降温至40℃,并加入三乙胺2.5g反应0.5h,得到透明粘稠液体;将其降至室温,加入去离子水85ml,加入环氧树脂e51为16g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应60min,最终得到聚氨酯乳液。

[0051]

所述氮磷膨胀型阻燃剂的制备方法为:

[0052]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌60min,将体系温度升高至130℃,反应5h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至50℃,保温搅拌反应60min,降至室温,于60min内滴加乙醇胺12.2g,再继续反应2h,得阻燃剂中间体a;

[0053]

(2)将硼酸8.4g、四羟甲基硫酸磷81.2g,浓硫酸0.98g,90℃下搅拌反应3h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷3.6g于反应容器中,于110℃下搅拌反应7h,既得中间体b;

[0054]

(3)取步骤(1)的阻燃剂中间体a(全部)、步骤(2)的中间体b(全部)、木质素磺酸钠8.6g,于70℃下搅拌反应2h,再加入丁酸酐1.7g、2,4-二羟基苯甲醛1.2g,于80℃下反应3h,再加入乙二胺四乙酸1.2g、4-羧基苯硼酸0.4g、2-乙酰氧基异丁酰氯0.4g,于80℃反应3h,得氮磷膨胀型阻燃剂。

[0055]

应用例二

[0056]

其应用方法,取实施例二所制备10份聚氨酯乳液中加入0.7份成膜促进剂和0.1份的三羟甲基丙烷;所述的份为质量份,上述材料混合均匀,在玻璃板上放置到溶剂自然挥发干,膜能自然剥离出来,再进行测试。

[0057]

所述的成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯9.4份

于60℃下搅拌反应2h,再加入水杨酸1.4份,再加入氨基脲2.3份,于70℃下反应90min,得成膜促进剂;所述的份为质量份。

[0058]

制备例三

[0059]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0060]

(1)在氮气保护的反应容器中加入40微米中空玻璃微珠10g(hgb简写)、质量分数10%的氢氧化钠溶液90ml,将体系温度升至75℃并搅拌2.5h,得到的产物抽滤水洗至中性,所得抽滤产物中再加入乙醇90g和去离子水10g,超声分散35min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.15g和4-溴苯胺0.1g,升温至75℃搅拌反应2.5h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次,将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的乙酸乙酯,超声分散得到hgb-nh2的分散液,再加入15g甲苯二异氰酸酯和2-氯乙酰乙酸甲酯1.5g,升温至25℃搅拌反应3.5h,得到hgb-异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0061]

(2)在氮气保护的三口烧瓶中,加入聚丙二醇9.6g、聚四氢呋喃醚二醇9.6g(聚丙二醇和聚四氢呋喃醚二醇的分子量都为1000g/mol)、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g搅拌2h,在体系中加入扩链剂2,2-二硫二乙醇2.15g和3.7g氮磷膨胀型阻燃剂,反应时间2.5h;降温至60℃,加入降稠剂n,n-二乙基甲酰胺def22ml;再降温至40℃,并加入三乙胺2.1g反应0.5h,得到透明粘稠液体;将其降至室温,加入去离子水80ml、环氧树脂e51为15g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应45min,最终得到聚氨酯乳液。

[0062]

所述氮磷膨胀型阻燃剂的制备方法为:

[0063]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌45min,将体系温度升高至110℃,反应3h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至45℃,保温搅拌45min,降至室温,于45min内滴加乙醇胺12.2g,再继续反应1.5h,得阻燃剂中间体a;

[0064]

(2)将硼酸7.3g、四羟甲基硫酸磷81.2g,浓硫酸0.98g,80℃下搅拌反应2h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷3.0g于三口烧瓶中,于90℃下搅拌反应4h,即得中间体b;

[0065]

(3)取步骤(1)的阻燃剂中间体a(全部)、步骤(2)的中间体b(全部)、木质素磺酸钠7.4g,于65℃下搅拌反应1.5h,再加入丁酸酐1.4g、2,4-二羟基苯甲醛0.9g,于75℃下反应2h,再加入乙二胺四乙酸0.9g、4-羧基苯硼酸0.3g、2-乙酰氧基异丁酰氯0.2g,于75℃反应2.5h,得氮磷膨胀型阻燃剂。

[0066]

应用例三

[0067]

取实施例三制备的聚氨酯乳液10份中加入0.35份成膜促进剂和0.1份的三羟甲基丙烷;所述的份为质量份,上述材料混合均匀,在玻璃板上放置到溶剂自然挥发干,膜能自然剥离出来,再进行测试。

[0068]

该聚氨酯乳液在成膜中成膜促进剂,其成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯8.7份于55℃下搅拌反应1.5h,再加入水杨酸1.25份,再加入氨基脲1.7份,于60℃下反应60min,得成膜促进剂。

[0069]

制备例四

[0070]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0071]

(1)在氮气保护的三口瓶中加入15微米中空玻璃微珠10g(hgb简写)、质量分数10%的氢氧化钾溶液90ml,将体系温度升至85℃并搅拌3h,得到的产物抽滤水洗至中性,所得抽滤产物中再加入乙醇90g和去离子水10g,超声分散40min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.1g和4-溴苯胺0.1g,升温至85℃搅拌反应2h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次,将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的乙酸丁酯,超声分散得到hgb-nh2的分散液,再加入15g的4,4-二苯基甲烷二异氰酸酯和2-氯乙酰乙酸甲酯1.5g,升温至25℃搅拌反应3.5h,得到hgb-异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0072]

(2)在氮气保护的反应容器中,加入聚丙二醇9.6g、聚四氢呋喃醚二醇9.6g(聚丙二醇和聚四氢呋喃醚二醇的分子量都为1000)、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g搅拌2h,在体系中加入扩链剂2,2-二硫二乙醇1.0g和4.0g氮磷膨胀型阻燃剂,反应时间2.5h;降温至60℃,加入降稠剂n,n-二乙基甲酰胺def的20ml;再降温至40℃并加入三乙胺2g反应0.5h,得到透明粘稠液体;将其降至室温,加入去离子水75ml、环氧树脂e51为14g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应40min,最终得到聚氨酯乳液。

[0073]

所述氮磷膨胀型阻燃剂的制备方法为:

[0074]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌40min,将体系温度升高至110℃,反应2h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至50℃,保温搅拌60min,降至室温,于60min内滴加乙醇胺12.2g,继续反应1.5h,得阻燃剂中间体a;

[0075]

(2)将硼酸7.6g、四羟甲基硫酸磷81.2g,浓硫酸0.98g,80℃下搅拌反应1h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷2.7g于反应容器中,于80℃下搅拌反应3h,既得中间体b;

[0076]

(3)取步骤(1)的阻燃剂中间体a(全部)、步骤(2)的中间体b(全部)、木质素磺酸钠5.3g,于65℃下搅拌反应1.5h,再加入丁酸酐1.4g、2,4-二羟基苯甲醛0.7g,于75℃下反应2h,再加入乙二胺四乙酸0.7g、4-羧基苯硼酸0.3g、2-乙酰氧基异丁酰氯0.2g,于75℃反应2.5h,得氮磷膨胀型阻燃剂。

[0077]

应用例四

[0078]

取实施例四制备的10份聚氨酯乳液,加入0.4份成膜促进剂和0.1份的三羟甲基丙烷;所述的份为质量份,上述材料混合均匀,在玻璃板上放置到溶剂自然挥发干,膜能自然剥离出来,再进行测试。

[0079]

该聚氨酯乳液在成膜过程中所使用的成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯8.5份于50℃下搅拌反应1h,再加入水杨酸1.3份,再加入氨基脲1.6份,于50℃下反应60min,得成膜促进剂。

[0080]

制备例五

[0081]

自修复的阻燃、耐熔滴、耐磨耗聚氨酯涂料的制备方法,其特征在于以下步骤:

[0082]

(1)在氮气保护的三口烧瓶中加入65微米中空玻璃微珠10g(hgb简写)、质量分数10%的氢氧化钠溶液90ml,将体系温度升至80℃并搅拌3h,得到的产物抽滤水洗至中性,所

得抽滤产物中再加入乙醇90g和去离子水10g,超声分散35min,得到hgb-oh分散液;在hgb-oh分散液中加入氨丙基三乙氧基硅烷偶联剂0.1g和4-溴苯胺0.1g,升温至85℃搅拌反应3h,抽滤,抽滤过程中分别用15ml乙醇在布氏漏斗洗涤三次,将产物70℃真空干燥14h,得到hgb-nh2;在hgb-nh2中加入30ml的乙酸乙酯,超声分散得到hgb-nh2的分散液,在加入15g异佛尔酮二异氰酸酯和2-氯乙酰乙酸甲酯2g,升温至25℃搅拌反应4h,得到hgb-异氰酸酯分散液,静置12h过滤烘干,得到hgb-di;

[0083]

(2)在氮气保护的三口烧瓶中,加入聚丙二醇9.6g、聚四氢呋喃醚二醇9.6g(聚丙二醇和聚四氢呋喃醚二醇的分子量都为1000)、异佛尔酮二异氰酸酯11.5g,步骤(1)中的hgb-di 2g,将体系温度升至80℃,并加入二月桂酸二丁基锡0.24g搅拌2h,在体系中加入扩链剂2,2-二硫二乙醇1.2g和3.7g氮磷膨胀型阻燃剂,反应时间2h;降温至70℃,加入降稠剂n,n-二乙基甲酰胺def30ml;再降温至40℃并加入三乙胺2.5g反应0.5h,得到透明粘稠液体;将其降至室温,加入去离子水75ml、环氧树脂e51为14g、三羟甲基丙烷三甲基丙烯酸酯0.8g和3,4'-二氨基联苯醚1.2g,搅拌反应60min,最终得到聚氨酯乳液。

[0084]

所述氮磷膨胀型阻燃剂的制备方法为:

[0085]

(1)往三口烧瓶中加入季戊四醇27.2g、磷酸138.4g,室温搅拌40min,将体系温度升高至110℃,反应时间3h,即得季戊四醇磷酸酯;将季戊四醇磷酸酯降至室温,加入三氯氧磷20.8g,再将体系升温至50℃,保温搅拌40min,降至室温,于40min内滴加乙醇胺12.2g,再继续反应1.5h,得阻燃剂中间体a;

[0086]

(2)将硼酸7.3g、四羟甲基硫酸磷81.2g,浓硫酸0.98g,80℃下搅拌反应2h,再加入氢氧化钠溶液调节ph调至6.0,再加入3-氨丙基三乙氧基硅烷3.0g于三口烧瓶中,于80℃下搅拌反应3h,即得中间体b;

[0087]

(3)取步骤(1)的阻燃剂中间体a(全部)、步骤(2)的中间体b(全部)、木质素磺酸钠5.7g,于70℃下搅拌反应2h,再加入丁酸酐1.7g、2,4-二羟基苯甲醛0.7g,于75℃下反应2h,再加入乙二胺四乙酸0.9g、4-羧基苯硼酸0.25g、2-乙酰氧基异丁酰氯0.15g,于70℃反应2.5h,得氮磷膨胀型阻燃剂。

[0088]

应用例五

[0089]

取实施例五制备的聚氨酯乳液10份,加入0.5份成膜促进剂和0.1份的三羟甲基丙烷;所述的份为质量份。上述材料混合均匀,在玻璃板上放置到溶剂自然挥发干,膜能自然剥离出来,再进行测试。

[0090]

所述的成膜促进剂的制备方法为:将聚乙烯亚胺6份与2-乙酰氧基异丁酰氯8.2份于60℃下搅拌反应2h,再加入水杨酸1.4份,再加入氨基脲1.7份,于60℃下反应50min,得成膜促进剂;所述的份为质量份。

[0091]

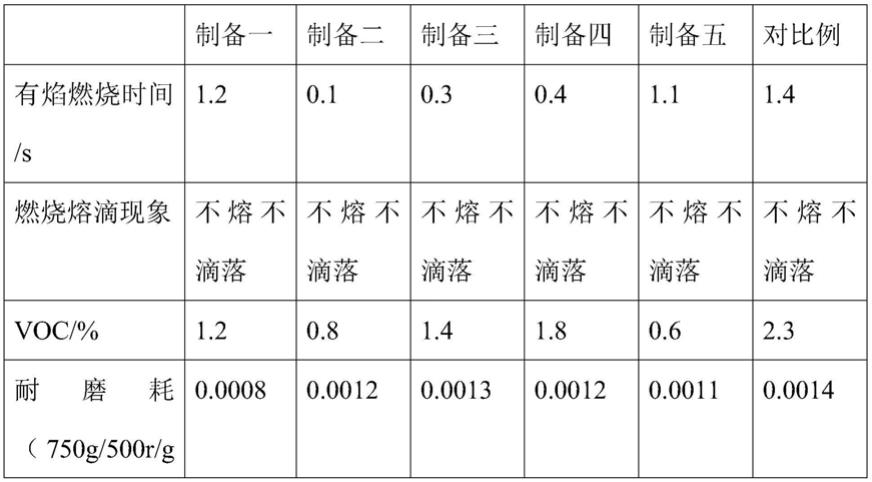

以下是本发明实施例及应用例产品与对照组产品的性能测试及技术效果比较。

[0092]

耐磨耗性能按gb/t22374-2018;

[0093]

剩炭率和膨胀高度参考2019106431795测试标准。

[0094]

gb/t5455-1997纺织品燃烧性能试验垂直法测定聚氨酯涂料所成膜的有焰燃烧时间(续燃时间),试样长20cm乘以10cm,厚度1mm。

[0095]

voc测定方法:金属平底皿在105

±

2℃烘箱中烘30min,然后放在干燥器中至使用。聚氨酯混合后,平铺于金属平底皿,在温度23

±

2℃、湿度50

±

5%条件下放置24h,再在105

±

2℃烘箱中烘60min,平行做两份试验。称量加热之前m1(金属容器m0和反应物质量之和)和加热之后的质量m2(见201710902448.6);

[0096]

熔滴现象是通过肉眼就行观察。

[0097]

自修复阻燃测试:1切的自修复取测试样品厚度0.1cm,长度每1cm处用刀片切深度0.05cm,对切口进行染色,在80℃(烘箱)下,烘5h达到修复效果后测试。

[0098]

2磨损自修复:取测试样品厚度0.1cm,耐磨耗性能按gb/t22374-2018,100g/100r,50次,其他不改变进行,在80℃(烘箱)下,烘5h达到修复效果后测试。

[0099]

表1聚氨酯涂料所成膜性能指标

[0100][0101][0102]

对比例(202011624359.8的制备例1的有焰燃烧时间进行对比),从以上数据可以发现,虽然在熔滴滴落方面,本发明与对比例指标方面相当,但本发明在有焰燃烧时间,voc和耐磨耗方面均优于对比例,这是由于本发明相比于对比例来说,采用了微米的空玻璃微珠与多元醇反应的前提是要对其接枝或者吸附上nco、同时阻燃体系分散于木质素磺酸钠为构造体系的三维网状结构中,便于阻燃的构造出形成致密炭层,燃烧过程中释放的气体被包覆在致密炭层中,难以短时间释放出来,起到隔热的作用,降低了有焰燃烧的同时,耐磨性和对voc进行有效封闭,性能要优于对比样。

[0103]

表2氮磷膨胀型阻燃剂的性能指标

[0104][0105]

氮磷膨胀型阻燃剂采用202011624359.8的的制备例四的数据进行对比,表2可以发现,采用4-羧基苯硼酸、2-乙酰氧基异丁酰氯与体系的羟基、氨基(亚胺)进行反应,使所得阻燃剂有大量羟基、羧基、醛基及亚胺基,便于后续的阻燃自修复,同时阻燃体系分散于木质素磺酸钠为构造体系的三维网状结构中,便于阻燃的构造出形成致密炭层,燃烧过程中释放的气体被包覆在致密炭层中,难以短时间释放出来,起到隔热的作用,同时本阻燃剂采用氮、磷、硅、硼的协同作用,发挥出现有膨胀型氮磷阻燃剂难以达到的膨胀率和剩炭率高的优势,相比于对比样具有比较明显的优势。

[0106]

表3未加部分材料阻燃剂性能(制备例五)

[0107][0108]

从表3可以发现,以制备例五为例,未加3-氨丙基三乙氧基硅烷、未加木质素磺酸钠、未加丁酸酐、未加2,4-二羟基苯甲醛、未加乙二胺四乙酸、未加4-羧基苯硼酸、未加2-乙酰氧基异丁酰氯所得阻燃剂的剩炭率和膨胀高度均下降,显示了上述物质在膨胀体系均发挥了作用,其中木质素磺酸钠对膨胀性阻燃剂的性质影响最大,这是由于木质素磺酸钠作为构造三维网状结构阻燃体系主要骨架,便于阻燃的构造出形成致密炭层,燃烧过程中释放的气体被包覆在致密炭层中,难以短时间释放出来,起到隔热的作用,提高了剩炭率和膨

胀高度。(注明未加那种化工材料,其他材料都会加入)

[0109]

表4未加部分化工材料所得聚氨酯膜的性质(制备例二)

[0110][0111][0112]

特别说明,由于hgb-di是建立真空玻璃微珠的分散基础上,因此,本发明未加微米真空玻璃微珠,因此步骤(1)省略,但其用量用对应异氰酸酯来替代,从表4未加部分化工原料所得聚氨酯膜的性质来看,4-溴苯胺、2-氯乙酰乙酸甲酯均为了体系中能上真空玻璃微珠,因此其真空微珠上的量少,对其耐熔滴性质影响比较大,未加影响其性质。

[0113]

表5聚氨酯涂料的阻燃自修复能力表征(切)

[0114][0115]

对比例(202011624359.8的制备例四的有焰燃烧时间、熔滴进行对比),从有焰燃烧时间、熔滴情况可以发现,进行修复,有焰燃烧时间和熔滴下降比较少,而切了没修复的下降幅度大。

[0116]

表6聚氨酯涂料的阻燃自修复能力表征(耐磨耗后)

[0117][0118]

从表6可以发现,不进行磨损修复在有焰燃烧时间显著延长、产生大量熔滴现象。对比例(202011624359.8的制备例四)

[0119]

表7聚氨酯涂料的阻燃自修复能力表征(未加以下化工材料,磨损)

[0120]

[0121][0122]

从表7可以发现,未加三羟甲基丙烷三甲基丙烯酸酯、3,4'-二氨基联苯醚和环氧树脂e51的膜的有焰燃烧时间(磨损)明显延长,显示上述物质在其中发挥出了显著作用,磨损修复的有焰燃烧时间能够缩短。