1.本发明涉及道路铺装技术领域,尤其是一种平交路口过渡区电车轨道铺装结构及其施工方法。

背景技术:

2.有轨电车因为具有建造成本低、建设难度小、安全系数高、环保系数高和可共同使用车道等明显的优势,成为不少城市轨道交通方式的最佳选择。但是现有平交路口过渡区电车轨道铺设一般是钢轨与沥青路面直接接触,这样会造成如下问题:钢轨与道路的差异沉降导致其接缝处存在永久变形;列车运行时引起钢轨振动,导致路面产生动态变形;钢轨与道路接缝处有沉降差,导致横穿路口的社会车辆经过时形成冲击荷载,进一步加剧病害等等。这会导致开裂、脱层、滑移、车辙等现象,十分影响美观,使得有轨电车处路面的质量看起来十分差,严重影响城市的形象。为了解决上述平交路口过渡区病害问题,急需发明一种平交路口过渡区电车轨道铺装结构及其施工方法。

技术实现要素:

3.本发明的目的是根据上述现有技术的不足,提供了一种平交路口过渡区电车轨道铺装结构及其施工方法,通过在路面层和钢轨之间设置作为缓冲吸能过渡段的聚氨酯高弹性体进行衔接,同时设置超高性能混凝土块衔接,有效解决平交路口过渡区电车轨道出现的开裂、脱层、滑移、车辙、耐久差等问题。

4.本发明目的实现由以下技术方案完成:一种平交路口过渡区电车轨道铺装结构,包括路基层和路面层,所述路面层铺设在所述路基层的上方,所述路基层和所述路面层的相同位置公开设有通槽,在所述通槽内设置有钢轨,其特征在于:在所述路面层与所述钢轨之间填充有聚氨酯高弹性体以及超高性能混凝土块,所述超高性能混凝土块置于所述路基层的上方,所述聚氨酯高弹性体置于所述超高性能混凝土块的上方,所述聚氨酯高弹性体和所述超高性能混凝土块组合构成所述路面层的缓冲吸能过渡段。

5.所述超高性能混凝土块和所述聚氨酯高弹性体的组合高度与所述路面层的高度相同,所述聚氨酯高弹性体的表面与所述路面层的表面平齐。

6.所述聚氨酯高弹性体上部与所述钢轨顶部之间的间隙填充轨顶密封胶。

7.所述超高性能混凝土块通过抗剪钢钉固定在所述路基层上方。

8.所述路基层为混凝土层。

9.所述路面层为沥青面层。

10.所述聚氨酯高弹性体的宽度为20cm。

11.所述聚氨酯高弹性体的填充高度大于10cm时,其采用每层厚度≤40mm的分层压实结构。

12.一种涉及上述的平交路口过渡区电车轨道铺装结构的施工方法,其特征在于:所

述施工方法包括如下步骤:1)在路面层上施作聚氨酯高弹性体以及超高性能混凝土块的槽口;2)将抗剪钢钉打入路基层,在槽口内浇筑超高性能混凝土块,使所述超高性能混凝土块通过所述抗剪钢钉与所述路基层连成整体;3)在所述超高性能混凝土块的上方浇筑聚氨酯高弹性体并对其进行密实处理,若所述聚氨酯高弹性体的填充高度大于10cm,在浇筑时需采用分层压实的方法施作;4)所述聚氨酯高弹性体密实后,在表层再次灌入流动的聚氨酯高弹性体形成保护层;5)对所述聚氨酯高弹性体的表面抹平处理,待其冷却后完成施工。

13.在所述聚氨酯高弹性体形成后,在所述聚氨酯高弹性体上部与所述钢轨顶部之间的间隙填充轨顶密封胶。

14.本发明的优点是:(1)高柔韧性:在“刚性”的轨道两侧形成柔性聚氨酯高弹性体可吸收车辆冲击荷载,吸能降噪;(2)自适应:可以满足50mm(

±

25mm)的伸缩量,无需复杂的金属机械装置;(3)耐久性好:超高性能混凝土具有超强的力学性能与良好的耐久性;(4)平滑衔接:与构造物衔接平整,汽车驶过平稳而无噪音,车轮不打滑;(5)高效防水:保证缝隙部位不渗水,防止水毁和腐蚀;(6)可与相接路面一起修补:在进行路面修补或重铺施工之前,不需事先清除伸缩缝,它可以与周围的表面一起铣刨掉然后再一起铺设修补;(7)免维护:无需复杂的机械锚固结构,因此不存在因机械装置磨损而更换机械装置或进行杂物清理工作;(8)寿命长:坚固、稳定,可抵抗交通车辆的冲击,不产生裂纹,龟裂和破碎;(9)通车快:可不断路施工,养护时间短,视环境温度,1-3小时内即可通车;(10)易维修:可不断路快速维修,对交通影响小。

附图说明

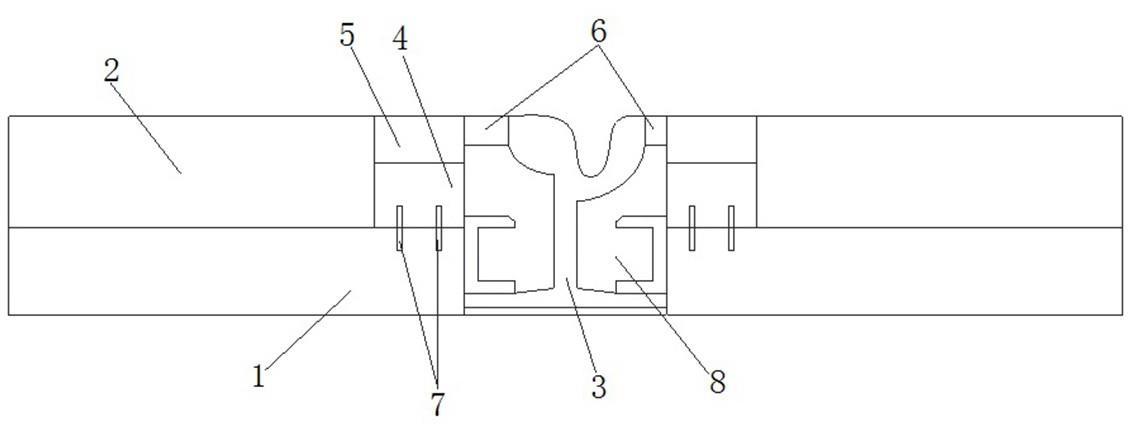

15.图1为本发明的结构示意图。

具体实施方式

16.以下结合附图通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:如图1所示,图中标记1-8分别表示为:混凝土层1、沥青面层2、钢轨3、超高性能混凝土块4、聚氨酯高弹性体5、轨顶密封胶6、抗剪钢钉7、轨枕8。

17.实施例:如图1所示,本实施例中平交路口过渡区电车轨道结构包括作为路基层的混凝土层1以及作为路面层的沥青面层2,其中沥青面层2铺设在混凝土层1的上方。通过选用具有高强度的混凝土层1作为路基层可有效保证道路的强度及稳定性、耐久性,而选用沥青面层2作为路面层则可保证道路的表面平整度,提高行车舒适性。

18.如图1所示,在混凝土层1和沥青面层2的相同位置,即钢轨的设计位置开设有通

槽,该通槽贯通混凝土层1和沥青面层2。在该通槽内安装有钢轨3,钢轨3的两侧具有轨枕8,以使钢轨3被限位固定在通槽之中,并保证钢轨3供行车的轨头部分露出于外。

19.如图1所示,在沥青面层2和钢轨3之间设置有聚氨酯高弹性体5和超高性能混凝土块4,其中超高性能混凝土块4铺设在混凝土层1的上方,而聚氨酯高弹性体5铺设在超高性能混凝土块4的上方。聚氨酯高弹性体5和超高性能混凝土块4均沿钢轨3的线路方向铺设在钢轨3的两侧。

20.超高性能混凝土块4为具有超高强的力学性能与良好的耐久性的混凝土,其上表面略低于沥青面层2的表面10cm左右,通过抗剪钢钉7固定在底部的混凝土层1上连成整体结构。超高性能混凝土块4临近于钢轨3的一侧表面与其底部的混凝土层1的通槽槽壁平齐,使超高性能混凝土块4和轨枕8无缝对齐,可抵抗车辆重载及多频次作用而保证路面质量保证车辆横穿轨道时不至于产生明显的下陷而平稳路过,还能保证车辆多频次碾压后不发生开裂、脱层、滑移现象。

21.超高性能混凝土块4的性能要求如下表1所示:在本实施例中,聚氨酯高弹性体5具有良好的柔韧性与弹塑性,可适应结构50mm(

±

25mm)范围内的伸缩量。该聚氨酯高弹性体5填充于钢轨3与沥青面层2的上部(其宽度可为20cm),其表面与沥青面层2的表面平齐。聚氨酯高弹性体5为聚氨酯材料结合固结料形成的一种高弹体,具有耐磨性优异、耐臭氧性极好、硬度大、强度高、弹性好、耐低温、良好的耐油、耐化学药品和耐环境性能,在潮湿环境中水解稳定性好,聚氨酯高弹性体5和超高性能混凝土4组合,可以叠加其高强度性能,既能保证车辆横穿轨道时的缓冲吸能,极大提升路面使用寿命,同时保证不产生明显的下陷,路面能快速恢复平整,保障路面清洁整齐。

22.聚氨酯高弹性体5性能要求如下表2所示:如图1所示,在钢轨3顶部与聚氨酯高弹性体5上部之间填充有轨顶密封胶6。该轨顶密封胶6是随密封面形状而变形、不易流淌、有一定粘结性的密封材料,具有防泄漏、防水、防振动及隔音、隔热等作用,是用来填充聚氨酯高弹性体5上部与钢轨3顶部之间间隙、

以起到密封作用的胶粘剂。

23.在本实施例中,抗剪钢钉7用于将超高性能混凝土块4与混凝土层1连成整体,进而进一步增加对聚氨酯高弹性体5的限位效果。该抗剪钢钉7可采用钉长80mm,直径12mm,采用螺纹钢, 将抗剪钢钉进行绑扎,抗剪钢钉横向分为两排,间距100mm,纵向间距200mm,抗剪钢钉打入50mm深到混凝土层。

24.在本实施例中,轨枕8是由钢筋混凝土制作而成,用于承接钢轨3。

25.本实施例通过在钢轨3和沥青面层2之间添加超高性能混凝土块4与聚氨酯高弹性体5的组合,用于缓冲吸能平交路口过渡段,提高路面耐久性能。

26.本实施例在具体实施时,包括如下施工步骤:(1)进行既有平交路口的改造施工时,按钢轨3的轨道边线放出开槽施工线(两边各宽20cm),保证两侧平行,沿施工线切割,切割深度为沥青面层2的铺装深度。

27.若进行平交路口的新建施工时,混凝土层1、沥青面层2路面若已预留空间则无需切割。混凝土层1和沥青面层2上设置有用于安装钢轨3的通槽,钢轨3可通过轨枕8安装到钢轨3的内部。

28.(2)清除槽口内的沥青浮尘等。

29.(3)将抗剪钢钉7打入混凝土层1,并在该槽口内浇筑自密实超高性能混凝土形成超高性能混凝土块4。在浇筑自密实超高性能混凝土时,可通过设置模板的方式配合浇筑。

30.(4)超高性能混凝土块4初步成型后,在超高性能混凝土4接口两侧表面粘贴防污胶带纸,在槽口两侧及底部涂抹专用粘层油。

31.(5)在超高性能混凝土块4的上方浇筑聚氨酯高弹性体5,并用压路机碾压密实,若该槽口深度大于10cm,在浇筑时需采用分层压实(每层厚度≤40mm)的措施来保证聚氨酯高弹性体5的密实度,内部层由于空间限制,可采用平板夯振实,对于最后的表面层,需要采用小型钢轮压路机压实。

32.(6)聚氨酯高弹性体5的最后一层压实后,在表层灌入流动的聚氨酯高弹性体5(可用现场加热设备加热),以形成保护层,增加弹性体柔性。

33.(7)对聚氨酯高弹性体5的表面进行抹平处理,撕除防污胶带纸,并适时保养,最后冷却后通车。在通车前,在钢轨3顶部与聚氨酯高弹性体5上部之间填充轨顶密封胶6。

34.在施工过程中,应严格控制聚氨酯高弹性体5的温度,将其温度控制在170-220℃之间。。施工结束后,表面应平整、顺畅,接缝处无明显凹凸现象,聚氨酯高弹性体5各部位应粘结牢固,无任何裂缝。

35.虽然以上实施例已经参照附图对本发明目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本发明作出各种改进和变换,故在此不一一赘述。