1.本发明涉及硬涂膜制备领域,具体是一种硬涂层形成用组合物、硬涂膜及其制备方法。

背景技术:

2.近年来,利用液晶显示装置(lcd)或有机发光二极管显示装置(oled)等平板显示装置的薄显示装置备受瞩目,尤其应用在触摸屏面板中,例如用于智能手机、平板电脑、各种可穿戴设备等具有便携特性的智能设备。在这些可便携的触摸屏面板的显示装置中,为保护显示面板免受刮擦或外部冲击,显示面板上会装有用于保护显示器的窗盖板,现有技术中多使用钢化玻璃作为窗盖板,所用钢化玻璃比一般的玻璃薄,但具有高强度且耐刮擦性强。

3.但是钢化玻璃重量重,不利于实现便携设备的轻量化,且在受到外部冲击时容易破裂,强度较大会导致不能弯曲到一定水平,因此不适用于具有可弯曲或可折叠功能的柔性显示装置材料。

4.在确保柔韧性及耐冲击性的同时具有与钢化玻璃相应的强度或耐刮擦性的光学用塑料盖板一直是研究热点。与钢化玻璃相比,具有柔韧性的光学用透明塑料盖板材料有聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚丙烯酸酯(par)、聚醚砜(pes)、聚碳酸酯(pc)、聚酰亚胺(pi)、聚酰胺(pa)、聚酰胺酰亚胺(pai)以及聚环烯烃树脂(cop)等。

5.但是,在用作保护显示器的窗盖板时,这些高分子塑料基板与钢化玻璃相比在硬度及耐刮擦性方面显示出明显不足,且耐冲击性差。现有技术中通过在这些塑料基板上涂布复合树脂组合物来弥补所需物理性质,但是在一般的硬涂布时,利用由包含(甲基)丙烯酸酯或环氧基等的光固化型官能团的树脂和固化剂或固化催化剂及其他添加剂组成的组合物,难以实现与钢化玻璃相应的高硬度,而且固化时发生由收缩引起的严重的卷曲现象,存在柔韧性不足等缺点,不适用于柔性显示器的保护窗基板。

技术实现要素:

6.本发明的目的在于提供一种硬涂层形成用组合物、硬涂膜及其制备方法,以解决现有技术中的问题。

7.为了解决上述技术问题,本发明提供如下技术方案:

8.一种硬涂层形成用组合物,以重量份数计,各组分含量为:10-50份的具有缩水甘油醚基的聚硅氧烷化合物、10-30份的活性单体、0.5-8份的光聚合引发剂以及30-80份的有机溶剂。

9.进一步的,具有缩水甘油醚基的聚硅氧烷化合物的平均单元化学式由化学式1表示:

10.化学式1:(r1sio

3/2

)a(r

22

sio

2/2

)b(r

33

sio

1/2

)c(r4o

1/2

)d;

11.在化学式1中,r1、r2和r3分别是直链或带有支链的c1-c20的烷基、直链或带有支链的c1-c20的烯基、直链或带有支链的c1-c20的炔基、取代或非取代的c6-c20的芳基中的一种,并且r1、r2和r3中至少有一个具有平均至少45%的缩水甘油醚基或脂环族环氧基;r4是直链或带有支链的c1-c4的烷基或氢;

12.a是正数,b是零或者正数,c是零或者正数,d是零或者正数,并且(b+c+d)/a的值在0到0.6的范围内。

13.对a、b、c、d的关系进行限定,当(b+c+d)/a>0.6时,聚硅氧烷化合物的柔性偏大,会导致固化后铅笔硬度偏低。

14.进一步的,具有缩水甘油醚基的聚硅氧烷化合物的重均相对分子量为1000-28000。

15.进一步的,相对于100重量分的总组合物,具有缩水甘油醚基的聚硅氧烷化合物的含量为10-50重量份,优选15-45重量份,特别优选30-40重量份。

16.当具有缩水甘油醚基的聚硅氧烷化合物中含有的缩水甘油醚基含量小于45%时,在形成硬涂膜时固化密度会降低,无法获得具有充分铅笔硬度的硬涂膜,但是缩水甘油醚基含量过高会影响硬涂膜的柔性,因此本发明中限定缩水甘油醚基的含量为45-60%。

17.具有缩水甘油醚基的聚硅氧烷化合物可以是(但不限于)一种低聚硅氧烷,或包含两种或两种以上的不同低聚硅氧烷化合物;

18.进一步的,具有缩水甘油醚基的聚硅氧烷化合物通过含有化学式2表示的烷氧基硅烷的水解和缩合反应而获得,但不限于此,化学式2:r5si(or6)3;

19.在化学式2中,r5为可取代的直链或支链的c1-c20的烷基、可取代的直链或支链的c2-c20的烯基、可取代的直链或支链的c2-c20的炔基、可取代的c6-c20的芳基中的一种;可取代的取代基为直链或支链的c1-c20烷基、c3-c8环烷基、直链或支链的c1-c20烷氧基、氨基、丙烯酰基、甲基丙烯酰基、卤素、烯丙基、巯基、醚基、酯基、羰基、羧基、乙烯基、硝基、磺酰基、羟基、环丁烯基、醇酸基、氨基甲酸酯基、氧杂环丁烷基、苯基、环氧基中的一种或组合;r6为直链或支链的c1-c7烷基;并且,当具有缩水甘油醚基的聚硅氧烷化合物是通过化学式2表示的烷氧基硅烷的水解和缩合反应制备得到,总烷氧基硅烷的r5中平均至少45%包括缩水甘油基或脂环族环氧基。

20.进一步的,具有缩水甘油醚基的聚硅氧烷化合物通过含有化学式3表示的烷氧基硅烷的水解和缩合反应获得,但不限于此,化学式3:r

72

si(or8)2;

21.在化学式3中,r7为可取代的直链或支链的c1-c20的烷基、可取代的直链或支链的c2-c20的烯基、可取代的直链或支链的c2-c20的炔基和可取代的c6-c20的芳基中的一种;可取代到r7的取代基为直链或支链的c1-c20烷基、c3-c8环烷基、直链或支链的c1-c20烷氧基、氨基、丙烯酰基、甲基丙烯酰基、卤素、烯丙基、巯基、醚基、酯基、羰基、羧基、乙烯基、硝基、磺酰基、羟基、环丁烯基、醇酸基、氨基甲酸酯基、氧杂环丁烷基、苯基、环氧基中的一种或组合;r8为直链或支链的c1-c7烷基;并且,当具有缩水甘油醚基的聚硅氧烷化合物是通过含有上述化学式3表示的烷氧基硅烷的水解和缩合反应制备得到,总烷氧基硅烷的r5和r7中平均至少45%包括缩水甘油基或脂环族环氧基。

22.进一步的,具有缩水甘油醚基的聚硅氧烷化合物可以通过含有化学式4表示的烷氧基硅烷的水解和缩合反应而获得,但不限于此,化学式4:r

93

si(or

10

);

23.在化学式4中,r9为可取代的直链或支链的c1-c20的烷基、可取代的直链或支链的c2-c20的烯基、可取代的直链或支链的c2-c20的炔基、可取代的c6-c20芳基中的一种;可取代到r9的取代基为直链或支链的c1-c20的烷基、c3-c8的环烷基、直链或支链的c1-c20烷氧基、氨基、丙烯酰基、甲基丙烯酰基、卤素、烯丙基、巯基、醚基、酯基、羰基、羧基、乙烯基、硝基、磺酰基、羟基、环丁烯基、醇酸基、氨基甲酸酯基、氧杂环丁烷基、苯基、环氧基中的一种或组合;r

10

包括直链或支链的c1-c7烷基;并且,当具有缩水甘油醚基的聚硅氧烷化合物是通过含有上述化学式4表示的烷氧基硅烷的水解和缩合反应制备得到,总烷氧基硅烷的r5、r7和r9中平均至少45%包括缩水甘油基或脂环族环氧基。

24.进一步的,活性单体中包含具有氟化缩水甘油醚的化合物,具有氟化缩水甘油醚的化合物为4,4'-二羟基八氟联苯二缩水甘油醚、4,4'-双(羟基六氟异丙基)八氟联苯二缩水甘油醚、1,4-双(羟基六氟异丙基)四氟苯二缩水甘油醚、1,3-双(羟基六氟异丙基)苯二缩水甘油醚、1,4-双(羟基六氟异丙基)苯二缩水甘油醚、1,3-双(3-缩水甘油醚基四氟苯氧基)-2-羟基丙烷、二酚基六氟丙烷二缩水甘油醚中的一种或几种。

25.现有技术中氟化缩水甘油醚的化合物多选用脂肪烃类化合物,本发明中氟化缩水甘油醚的化合物选用芳香烃类化合物,因为本发明中设定的聚硅氧烷体系的柔性高,芳香烃类化合物中含有苯环,提升硬度,使本发明制备的硬涂膜兼具硬度和柔性。

26.进一步的,活性单体中含有脂环族环氧基化合物,包括(但不限于)二氧化乙烯基环己烯、二甲基代二氧化乙烯基环己烯、3,4一环氧基环己基甲酸-3,4-环氧环己基甲酯、3,4-环氧基-6-甲基环己烷、甲酸-3,4-环氧基-6-甲基环己烷甲酯、二氧化双环戊二烯、二氧化双环戊基醚组中的一种或几种。

27.进一步的,活性单体中含有氟化缩水甘油醚化合物b1与脂环族环氧基化合物b2,且b1与b2的含量限定为:0.4≦b1/(b1+b2)≦1,控制活性单体中含氟量,使硬涂膜在保证具有高硬度和柔性的同时,具有高的防污性。

28.相对于100重量分的总组合物,活性单体的含量为10-30重量份,优选12-28重量份,特别优选20-25重量份。

29.进一步的,光聚合引发剂为阳离子聚合引发剂,为3-甲基-2-丁烯基四亚甲基锍六氟锑酸盐、三芳基锍六氟锑酸盐、三芳基锍六氟磷酸盐、四丁基鏻甲磺酸盐、乙基三苯基膦溴化物盐、二苯基碘六氟锑酸盐、二苯基碘六氟磷酸盐、二甲苯基碘六氟磷酸盐、9-(4-羟基-乙氧基苯基)噻蒽鎓六氟磷酸盐和1-(3-甲基丁-2-烯基)四氢-1h-噻蒽鎓六氟锑酸盐中的一种或几种。

30.本发明中,光聚合引发剂是通过光照射的方式来引发进行的,当使用光照射时,需要控制光的波长和强度。

31.进一步的,有机溶剂为甲醇、乙醇、异丙醇、乙二醇、丁醇、乙二醇单丙醚、乙酸乙酯、乙酸丁酯、丙酮、丁酮、甲基异丁酮、乙醚、四氢呋喃、异丙醇、异丁醇、二氯甲烷、正己烷、环己醇、甲基环己醇、甲苯和二甲苯中的一种或几种。

32.进一步的,硬涂膜的制备方法包括以下步骤:选取基材;将所述具有缩水甘油醚基的聚硅氧烷、活性单体、光聚合引发剂以及有机溶剂混合,搅拌均匀得到硬涂膜涂料,将硬涂膜涂料涂布在基材上,依次经过烘干、uv固化、热处理后形成可折叠高硬度高耐磨高防污的硬涂膜。

33.进一步的,热处理温度高于80℃;热处理时间大于2min。

34.进一步的,基材为自聚对苯二甲酸乙二醇酯(pet)、三乙酰纤维素(tac)、聚碳酸酯(pc)、聚甲基丙烯酸酯(pmma)、环烯烃树脂(cop)、聚酰亚胺树脂(pi)、聚酰胺(pa)、聚酰胺酰亚胺树脂(pai)中的一种,优选透明的聚酰亚胺树脂;基材的选择应具有优异的透明性、机械强度、热稳定性、各向同性。

35.进一步的,本发明制备的硬涂膜具有高的表面硬度和优良的柔性,可以用于柔性显示设备。

36.进一步的,对本发明制备的硬涂膜进行裁剪,在各边相对于膜的md方向以45

°

倾斜的方式裁剪正方形样品,正方形样品的边长为10cm,正方形样品的各顶点的卷曲量为5mm以下。

37.进一步的,本发明制备的硬涂膜的水接触角为100

°

以上;用钢丝绒施加250g/cm2的荷重往复摩擦3000次后观察到的表面缺陷为5个以下;在750g的荷重下铅笔硬度为5h以上;在20-25℃下内弯r3折叠200,000次且不产生裂纹。

38.本发明的有益效果:

39.现有技术在制备硬涂膜时需要添加小分子含氟单体来提高硬涂膜的防污性,本发明中使用的含有缩水甘油醚基或环氧基的交联剂的结构中具有含氟的侧链,含氟的侧链不仅会提高硬涂膜结构的稳定性,且不易析出,在不添加小分子含氟单体时也会大幅提高硬涂膜的防污性;

40.本发明制备的硬涂膜,其软硬调节是通过改善聚硅氧烷结构来增加韧性,增加含氟的缩水甘油醚类固化剂使硬涂膜在保持优秀的弯折性时兼具高硬度、高防污性;

41.对本发明制备的硬涂膜进行裁剪,在各边相对于膜的md方向以45

°

倾斜的方式裁剪正方形样品,正方形样品的边长为10cm,正方形样品的各顶点的卷曲量为5mm以下;且本发明制备的硬涂膜的水接触角为100

°

以上;用钢丝绒施加250g/cm2的荷重往复摩擦3000次后观察到的表面缺陷为5个以下;在750g的荷重下铅笔硬度为5h以上;在20-25℃下内弯r3折叠200,000次且不产生裂纹。

具体实施方式

42.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

44.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

45.含缩水甘油醚基的聚硅氧烷合成例1

46.将2-(3,4-环氧环己基)乙基三甲氧基硅烷和水以24.64g:2.70g的比例进行混合,并加入到250ml的三口烧瓶中,在上述混合物中加入0.1ml的四甲基氢氧化铵催化剂和100ml的四氢呋喃,在60℃搅拌6小时。之后,进行分层,用二氯甲烷提取产物层,并用硫酸镁进行过夜干燥,将溶剂通过旋蒸蒸出,得到含缩水甘油醚基的硅氧烷树脂,利用凝胶渗透色谱法测量结果,所述含缩水甘油醚基硅氧烷树脂的重均分子量为4280,并记为硅氧烷1。

47.含缩水甘油醚基的聚硅氧烷合成例2

48.将2-(3,4-环氧环己基)乙基三甲氧基硅烷、二甲氧基二甲基硅烷和水以24.64g:1.20g:2.88g的比例进行混合,并加入到250ml的三口烧瓶中,在上述混合物中加入0.1ml的四甲基氢氧化铵催化剂和100ml的四氢呋喃,在60℃搅拌6小时。之后,进行分层,用二氯甲烷提取产物层,并用硫酸镁进行过夜干燥,将溶剂通过旋蒸蒸出,得到含有缩水甘油醚基的硅氧烷树脂,利用凝胶渗透色谱法测量结果,所述含有缩水甘油醚基的硅氧烷树脂的重均分子量为7500,并记为硅氧烷2。

49.含缩水甘油醚基的聚硅氧烷合成例3

50.将2-(3,4-环氧环己基)乙基三甲氧基硅烷、甲基三乙氧基硅烷和水以24.64g:1.78g:2.79g的比例进行混合,并加入到250ml的三口烧瓶中,在上述混合物中加入0.1ml的四甲基氢氧化铵催化剂和100ml的四氢呋喃,在60℃搅拌6小时。之后,进行分层,用二氯甲烷提取产物层,并用硫酸镁进行过夜干燥,将溶剂通过旋蒸蒸出,得到具有缩水甘油醚基的硅氧烷树脂,利用凝胶渗透色谱法测量结果,所述环氧硅氧烷树脂的重均分子量为3450,并记为硅氧烷3。

51.含缩水甘油醚基的聚硅氧烷合成例4

52.将2-(3,4-环氧环己基)乙基三甲氧基硅烷、二甲氧基二甲基硅烷和水以24.64g:12.02g:5.40g的比例进行混合,并加入到250ml的三口烧瓶中,在上述混合物中加入0.2ml的四甲基氢氧化铵催化剂和200ml的四氢呋喃,在60℃搅拌6小时。之后,进行分层,用二氯甲烷提取产物层,并用硫酸镁进行过夜干燥,将溶剂通过旋蒸蒸出,得到含有缩水甘油醚基的硅氧烷树脂,利用凝胶渗透色谱法测量结果,所述含有缩水甘油醚基的硅氧烷树脂的重均分子量为14850,并记为硅氧烷4。

53.实施例1

54.在30份硅氧烷1中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

55.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

56.实施例2

57.在30份硅氧烷2中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

58.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

59.实施例3

60.在30份硅氧烷3中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

61.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

62.实施例4

63.在30份硅氧烷4中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

64.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

65.实施例5

66.在30份硅氧烷1中加入15份4,4-二羟基八氟联苯二缩水甘油醚,5份的3,4一环氧基环己基甲酸-3,4-环氧环己基甲酯,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

67.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

68.实施例6

69.在30份硅氧烷1中加入8份4,4-二羟基八氟联苯二缩水甘油醚,12份的3,4一环氧基环己基甲酸-3,4-环氧环己基甲酯,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

70.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

71.实施例7

72.在30份硅氧烷1中加入8份4,4-二羟基八氟联苯二缩水甘油醚,12份的3,4一环氧基环己基甲酸-3,4-环氧环己基甲酯,3份的光引发剂三芳基锍六氟磷酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

73.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

74.实施例8

75.在30份硅氧烷1中加入30份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟磷酸盐和37份的甲基乙基酮,并搅拌均匀,得到硬涂液;

76.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

77.实施例9

78.在30份硅氧烷1中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

79.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在100℃温度下放置10分钟得到厚度56um的硬涂膜。

80.对比例1

81.在30份硅氧烷1中加入20份的3,4一环氧基环己基甲酸-3,4-环氧环己基甲酯,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

82.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在80℃温度下放置10分钟,得到厚度56um的硬涂膜。

83.对比例2

84.在30份硅氧烷1中加入20份4,4-二羟基八氟联苯二缩水甘油醚,3份的光引发剂三芳基锍六氟锑酸盐和47份的甲基乙基酮,并搅拌均匀,得到硬涂液;

85.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在60℃温度下放置10分钟,得到厚度56um的硬涂膜。

86.对比例3

87.在30份硅氧烷1中加入2份的光引发剂三芳基锍六氟锑酸盐和68份的甲基乙基酮,并搅拌均匀,得到硬涂液;

88.将上述硬涂液涂敷在厚度为50um的透明聚酰亚胺(cpi)膜上,并在80℃的温度下烘干溶剂,将硬涂膜在uv灯下照射1200mj/cm2的光强后,在100℃温度下放置10分钟,得到厚度56um的硬涂膜。

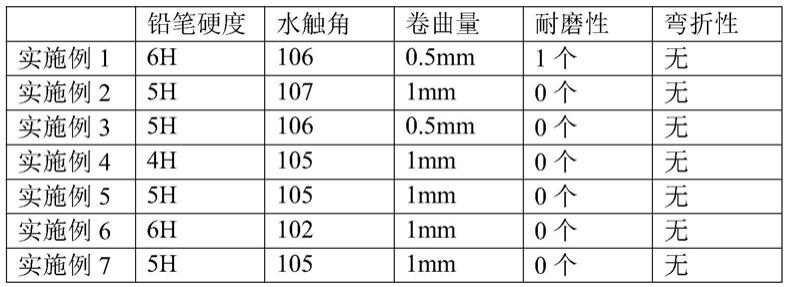

89.性能测试:对实施例1-9及对比例1-3制备的硬涂膜进行铅笔硬度、水触角、卷曲性、耐磨性及弯折性进行测试,测试结果如表1所示;

90.1、铅笔硬度的测量:根据astm d3363,利用自动铅笔硬度计在750g的荷重下,利用不同硬度的铅笔测量硬涂膜硬涂层面的表面铅笔硬度,硬涂膜需固定在玻璃板上测量;

91.2、水触角的测量:使用水滴落在硬涂膜的硬涂层面的表面上,利用接触角测量仪进行测量;

92.3、卷曲量的测量:将硬涂膜裁剪成100mm*100mm的相对于md方向以45

°

角度倾斜的正方形,并在25℃、50%的恒温恒湿条件下放置12小时,然后利用尺子测量各顶点的卷曲量;

93.4、耐磨性的测量:将硬涂膜裁剪成50mm*100mm的尺寸,并将其固定在玻璃板上,然后固定在耐磨试验机上。将0000#钢丝绒固定在2cm*2cm的摩擦头上,1kg的荷重,设定移动距离为40mm,移动速度为40cycle/min,用钢丝绒在硬涂膜的硬涂层表面往复摩擦3000次,然后用肉眼观察表面的划痕的数量;

94.5、弯折性的测量:将硬涂膜裁剪成100mm*100mm的尺寸,将膜固定在动态弯折机上,设定弯折半径为2mm,硬涂层向内,弯折180

°

,弯折200,000次,然后用肉眼观察表面是否

有伤痕。

[0095][0096][0097]

表1

[0098]

由实施例与对比例比较可得,实施例1-9具有更优异的铅笔硬度、水触角、卷曲量、耐磨性和弯折性;根据实施例1与对比例1对比可得,组合物中添加含氟缩水甘油醚化合物能进一步提高硬涂层的水触角,从而得到更好的防污性;根据实施例1与对比例2对比可得,热处理的温度越高,硬涂膜具有更优异的硬度与耐磨性;根据实施例1与对比例3对比可得,组合物中不添加活性单体时,硬涂层具有较高的硬度,但水触角、耐磨性和弯折性的性能变差。

[0099]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。