1.本发明涉及一种含阴-非离子和阳-非离子表面活性剂的组合物及其制备方法和应用。

背景技术:

2.随着世界能源需求的增加,石油的合理开发利用已引起人们的极大重视,对石油的开采量及开采效率的要求也越来越高。实现油气资源的高效开采,对于提高原油产量不仅具有现实意义,更具有重要的战略意义。常规的采油方法(一次和二次法)一般仅采出原油地质储量的1/3,还有约2/3的原油未能采出,因此在能源日趋紧张的情况下,提高采油率已成为石油开采研究的重大课题。多年来的研究已提出多种强化采油技术则,可分为四大类:一是热力驱,包括蒸汽驱、火烧油层等;二是混相驱,包括co2混相、烃混相及其他惰性气体混相驱;三是化学驱;四是微生物采油,包括生物聚合物、微生物表面活性剂驱。化学驱是强化采油中非常重要并大规模实施的技术,包括聚合物驱、表面活性剂驱、碱水驱等以及聚合物、碱、表面活性剂的多种组合技术。

3.化学驱的效果是物理作用和化学作用的结果,物理作用是指驱替液的波及作用,而化学作用是指驱替液的微观驱油作用。化学作用的核心是降低驱替液与原油的界面张力。油水界面张力能否降至超低(10-3

mn/m),是筛选化学驱油剂的重要指标。油水界面张力的高低,取决于界面层内的分子组成,油相的疏水性越强,与水相差异越大,界面张力越高。表面活性剂在油水界面吸附和富集,亲水基伸向水相,亲油基伸向油相,使界面能大幅降低,从而降低界面张力。油水界面张力的降低意味着表面活性剂体系能够克服原油间的内聚力,将大油滴分散成小油滴,从而提高原油流经孔喉时的通过率。

4.目前三次采油用表面活性剂大多采用多元复配体系,同时包含非离子型表面活性剂和离子型表面活性剂,部分配方中还加入碱和醇等助剂。如专利cn101024764a提供了一种油田稠油井用的表面活性剂,该活性剂是由水、片碱、乙醇、油酸、烷基酚聚氧乙烯醚、十二烷基苯磺酸钠组成。再如专利cn1458219a公开了一种三次采油应用的表面活性剂聚合物纯二元超低界面张力复合驱配方,其中使用的表面活性剂是石油磺酸盐或以石油磺酸盐为主剂加稀释剂和其它表面活性剂复配的复合表面活性剂,其组份的重量百分比为石油磺酸盐50~100%,烷基磺酸盐0~50%,羧酸盐0~50%,烷基芳基磺酸盐0~35%,低碳醇0~20%。又如专利cn1394935发明了一种化学驱油剂,其主要包括辛基苯磺酸钠阴离子表面活性剂,表面活性剂助剂、表面活性剂增效剂、表面活性剂增溶剂。这种驱油剂能明显地降低稠油的结构粘度,同时可降低油水界面张力,从而提高原油采收率。

5.然而,上述三次采油用表面活性剂仍存在较多问题,主要是表面活性剂活性差、驱油效率低;由于驱油体系含无机碱,对地层和油井带来伤害,引起腐蚀设备和管道等问题,而且由于无机碱会严重降低聚合物的粘度,为达到所需的粘度只得大大提高聚合物的使用浓度,使采油综合成本提高;表面活性剂的抗高温、抗高盐、抗高矿化度的能力有限。

技术实现要素:

6.本发明的目的之一是现有技术中表面活性剂驱油高温高矿化度条件下降低油水界面张力的效率较低、可使用浓度范围较窄的问题,提供一种表面活性剂组合物,该表面活性剂组合物含有阴-非离子和阳-非离子表面活性剂,可适用于高温高矿化度油藏、使用浓度窗口较宽,可将油水界面张力降至10-4

mn/m量级,可大大提高驱油效率。

7.本发明的目的之二是提供一种与上述表面活性剂组合物相应的制备方法。

8.本发明的目的之三是提供一种与上述表面活性剂组合物相应在油气田中的应用方法。

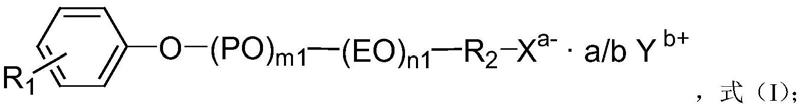

9.为了上述发明目的之一,本发明采用的技术方案为:一种表面活性剂组合物,含有阴-非离子表面活性剂和阳-非离子表面活性剂;其中,所述阴-非离子表面活性剂和阳-非离子表面活性剂的质量比为(0.01~1):(0.01~1);所述阴-非离子表面活性剂具有式(i)所示分子通式:

[0010][0011]

所述阳-非离子表面活性剂具有式(ii)所示分子通式:

[0012][0013]

式中,r1选自c1~c

30

的烃基;r2选自c1~c4的亚烷基或含取代基的亚烷基;x选自阴离子基团,a为x价态的绝对值;y为阳离子或阳离子基团,b为y价态的绝对值;r3选自c1~c

30

的烃基;r4、r5、r6独立选自c1~c4的烷基或含取代基的烷基;m选自阴离子或阴离子基团,j为m价态的绝对值;po为丙氧基,m1、m2为丙氧基团的加和数,m1=0~20,m2=0~10;eo为乙氧基,n1、n2为乙氧基团的加和数,n1=0~20,n2=1~10。

[0014]

上述技术方案中,r1、r3独立选自c1~c

20

的烷基,进一步独立优选自c8、c9、c

10

、c

11

、c

12

、c

13

、c

14

、c

15

、c

16

、c

17

、c

18

的烷基。

[0015]

上述技术方案中,所述的r4、r5、r6独立优选自c1、c2、c3的烷基或羟基取代烷基,r2优选为c1、c2、c3的亚烷基或羟基取代亚烷基。

[0016]

上述技术方案中,所述m优选为卤素离子,进一步优选为-cl

—

、-br

—

、-i

—

中的至少一种。

[0017]

上述技术方案中,进一步优选所述的m1=0~10,n1=2~10;m2=0~5,n2=5~8;更优选m1、m2都不为0。

[0018]

上述技术方案中,所述-x

a-优选为磺酸根或羧酸根中的任意种;所述y

b+

优选为铵离子或碱金属离子中的至少一种。

[0019]

上述技术方案中,所述表面活性剂组合物,还优选包括水;所述水、烷基酚聚醚酸盐表面活性剂、烷基聚醚季铵盐表面活性剂的质量比优选为(98.0~99.98):(0.01~1):(0.01~1)。

[0020]

上述技术方案中,所述阴-非离子表面活性剂与阳-非离子表面活性剂的质量配比优选为(10~1):1,进一步优选为(5~1):1。

[0021]

上述技术方案中,所述的水总矿化度优选为100000~300000mg/l,ca

2+

+mg

2+

优选为0~7000mg/l。

[0022]

上述技术方案中,所述m

—

优选为cl

—

。

[0023]

为了上述目的之二,本发明采用的技术方案为:一种上述发明目的之一所述技术方案中任一所述的表面活性剂组合物的制备方法,包括以下步骤:

[0024]

将所需量的阴-非离子表面活性剂、阳-非离子表面活性剂和任选的水,混合均匀,得到所述的表面活性剂组合物。

[0025]

上述技术方案中,所述阴-非离子表面活性剂的制备方法并无特殊限定,例如优选为如下制备方法:

[0026]

将烷基为r1的烷基酚与所需量的环氧丙烷和环氧乙烷,在碱性催化剂存在下,进行烷氧基化反应,得到烷基酚聚氧丙烯聚氧乙烯醚;

[0027]

,将合成的烷基酚聚氧丙烯聚氧乙烯醚与碱进行碱化反应后,再与磺化试剂或羧化试剂,进行磺化或羧化反应,反应结束后加入盐酸调节ph《3,并进行油水分离,油相蒸除溶剂后加入碱液中和,得到烷基酚聚氧丙烯聚氧乙烯醚磺酸/羧酸盐,即为所述阴-非离子表面活性剂。

[0028]

上述技术方案中,所述环氧丙烷和环氧乙烷加入顺序优选为先加入环氧丙烷再加入环氧乙烷;所述碱性催化剂用量优选为烷基酚质量的1~3wt%,所述烷氧基化反应的反应条件优选为:反应温度优选为100~180℃,反应压力优选小于0.60mpa表压。

[0029]

上述技术方案中,所述烷基酚聚氧乙烯醚:碱:磺化剂的摩尔比优选为1:3~8:3~8,更优选为1:5:5;所述碱化反应的条件优选为:反应温度优选45~80℃,反应时间优选为1~5小时,所述磺化反应的反应条件优选为:反应温度优选为70~90℃,反应时间优选为5~15小时;所述磺化试剂优选为z-r6so3h,z优选为卤素,更优选为cl。

[0030]

上述技术方案中,所述阳-非离子表面活性剂的制备方法并无特殊限定,例如优选为如下制备方法:

[0031]

将r4oh与所需量的环氧丙烷和环氧乙烷,在碱性催化剂存在下,进行烷氧基化反应,得到烷基聚氧丙烯聚氧乙烯醚;

[0032]

将合成的烷基聚氧丙烯聚氧乙烯醚与卤化试剂混合,进行卤化反应,得到烷基聚氧丙烯聚氧乙烯醚的卤化物;

[0033]

将(r1r2r3)n和合成的烷基聚氧丙烯聚氧乙烯醚卤化物,在溶剂中进行季铵化反应;反应结束后蒸出溶剂,得到产品烷基聚醚季铵盐,即为所述阳-非离子表面活性剂。

[0034]

上述技术方案中,所述环氧丙烷和环氧乙烷加入顺序优选为先加入环氧丙烷再加入环氧乙烷;所述碱性催化剂用量优选为r4oh质量的1~3wt%,所述烷氧基化反应的反应条件优选为反应温度优选为100~180℃,反应压力优选小于0.60mpa表压。

[0035]

上述技术方案中,所述卤化反应的反应温度优选为25~80℃,所述卤化试剂优选为三苯基膦和四氯化碳。

[0036]

上述技术方案中,所述溶剂优选选自乙醇、异丙醇中的至少一种,ph值=9~10;所述季铵化反应的温度为60~80℃,反应时间为10~16小时;所述(r1r2r3)n和烷基聚氧乙烯

聚氧丙烯醚卤化物的摩尔比优选为(1~1.2):1,更优选为1.1:1。

[0037]

上述技术方案中,优选:按所需配比,将阴-非离子表面活性剂、阳-非离子表面活性剂和水加入混合容器中,搅拌、调ph至7~10,得到所需表面活性剂组合物;更优选:搅拌时间优选为1~30分钟;ph值=8~9.5。

[0038]

上述技术方案中,以占总的体系质量百分比计,阴-非离子表面活性剂用量的优选范围为0.05~0.50wt%,阳-非表面活性剂用量的优选范围为0.02~0.20wt%。

[0039]

上述技术方案中,所述碱性催化剂可以是本领域常用的用于烷氧基化反应的各类碱性催化剂,例如但不限定可以是碱金属氢氧化物。

[0040]

为了上述发明目的之三,本发明采用的技术方案为:一种上述发明目的之一所述技术方案中任一所述的表面活性剂组合物在油气田中的应用。

[0041]

上述技术方案中,所述应用并无特殊限定,例如可以是所述表面活性剂组合物在提高采收率中的应用。

[0042]

上述技术方案中,所述提高采收率的应用方法中,本领域技术人员可以根据现有技术加以利用,例如但不限定为在提高原油采收率中的应用,具体为:将表面活性剂组合物溶液注入油层与地下原油接触,将地下原油躯替出来;或者与其他采油用剂复配使用等。

[0043]

上述技术方案中,所述应用方法,以占总的体系质量百分比计,阴-非离子表面活性剂用量的优选范围为0.05~0.50wt%,阳-非离子表面活性剂用量的优选范围为0.02~0.20wt%。

[0044]

本发明采用了所述的表面活性剂组合物,所述两种表面活性剂复配后,可避免传统表面活性剂因同种电荷间静电斥力导致的界面膜排布疏松等问题,进而增强复配剂界面活性,提高驱油效率。同时,也增强了表面活性剂组合物抗吸附、抗钙镁离子的能力,使其具备了在高矿化度油藏中应用的可能性。

[0045]

采用本发明的可提高采收率的表面活性剂组合物,可用于地层温度为80~90℃,矿化度为20

×

104mg/l以上的江汉地层水和原油,动态界面张力可达10-4

mn/m的超低界面张力,取得了较好的技术效果。

[0046]

下面通过实施例对本发明作进一步阐述。

具体实施方式

[0047]

【实施例1】

[0048]

(1)在聚合反应釜加入一定量的壬基酚和壬基酚重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,壬基酚聚氧丙烯聚氧乙烯醚(m1=7,n1=4)。

[0049]

(2)将1mol步骤(1)所合成的壬基酚聚氧丙烯聚氧乙烯醚(m1=7,n1=4)、2.5倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应2小时,然后在80℃下缓缓加入2mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后壬基酚聚氧丙烯聚氧乙烯醚磺酸

(m1=7,n1=4)。

[0050]

(3)在聚合反应釜加入一定量的乙醇和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙基聚氧乙烯聚氧丙烯醚(m2=3,n2=5)。

[0051]

(4)在反应釜中加入步骤(3)合成的乙基聚氧乙烯聚氧丙烯醚(m2=3,n2=5)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙基聚氧乙烯聚氧丙烯醚氯化物(m2=3,n2=5)。

[0052]

(5)烷基聚醚季铵盐的制备

[0053]

将十六烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙基聚氧乙烯聚氧丙烯醚氯化物(m2=3,n2=5),反应12小时。反应结束后蒸出溶剂,得到产品乙基聚醚季铵盐。其中溶剂选自异丙醇中的一种;

[0054]

(6)按所需配比,将步骤(2)所合成的壬基酚聚氧丙烯聚氧乙烯醚磺酸(m1=7,n1=4)、步骤(5)合成的烷基聚醚季铵盐(m2=3,n2=5)与计算量碱液、水在50℃下混合均匀得所需含量的表面活性剂产品。

[0055]

(7)将壬基酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=7,n1=4)与十六烷基二甲基聚氧丙烯聚氧乙烯醚乙基氯化铵(m2=3,n2=5)表面活性剂分别溶解于矿化度200000mg/l地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.6将上述表面活性剂混合均匀,得表面活性剂组合物产溶液1a。

[0056]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液1a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0057]

测试结果见表1:

[0058]

表1

[0059]

浓度0.1%0.5%界面张力(mn/m)0.00120.0022洗油率(%)-68.1

[0060]

【实施例2】

[0061]

(1)在聚合反应釜加入一定量的壬基酚和壬基酚重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过

滤、脱水,壬基酚聚氧丙烯聚氧乙烯醚(m1=7,n1=6)。

[0062]

(2)将1mol步骤(1)所合成的壬基酚聚氧丙烯聚氧乙烯醚(m1=7,n1=6)、3倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应2小时,然后在80℃下缓缓2mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后壬基酚聚氧丙烯聚氧乙烯醚磺酸(m1=7,n1=6)。

[0063]

(3)在聚合反应釜加入一定量的乙醇和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧乙烷控制反应压力《0.40mpa进行乙氧基化烷化反应,反应结束后,用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙基聚氧乙烯醚(m2=0,n2=3)。

[0064]

(4)在反应釜中加入步骤(3)合成的乙基聚氧乙烯聚氧丙烯醚(m2=0,n2=3)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙基聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=3)。

[0065]

(5)烷基聚醚季铵盐的制备

[0066]

将十八烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙基聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=3),反应12小时。反应结束后蒸出溶剂,得到产品乙基聚醚季铵盐。其中溶剂选自异丙醇中的一种;

[0067]

(6)按所需配比,将步骤(2)所合成的壬基酚聚氧丙烯聚氧乙烯醚磺酸(m1=7,n1=6)、步骤(5)合成的烷基聚醚季铵盐(m2=0,n2=3)与计算量碱液、水在50℃下混合均匀得所需含量的表面活性剂产品。

[0068]

(7)将壬基酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=7,n1=6)与十八烷基二甲基聚氧丙烯聚氧乙烯醚乙基氯化铵(m2=0,n2=3)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:1.6将上述表面活性剂混合均匀,得表面活性剂组合物产溶液2a。

[0069]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液2a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0070]

测试结果见表2:

[0071]

表2

[0072]

浓度0.1%0.5%界面张力(mn/m)0.00270.0029洗油率(%)-67.7

[0073]

【实施例3】

[0074]

(1)在聚合反应釜加入一定量的壬基酚和壬基酚重量计1%koh,搅拌下将体系温

度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,壬基酚聚氧丙烯聚氧乙烯醚(m1=8,n1=6)。

[0075]

(2)将1mol步骤(1)所合成的壬基酚聚氧丙烯聚氧乙烯醚(m1=8,n1=6)、2.5倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应2小时,然后在80℃下缓缓2mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后壬基酚聚氧丙烯聚氧乙烯醚磺酸(m1=8,n1=6)。

[0076]

(3)在聚合反应釜加入一定量的乙醇和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧乙烷控制反应压力《0.40mpa进行乙氧基化烷化反应,待该步反应结束后,用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙基聚氧乙烯醚(m2=0,n2=7)。

[0077]

(4)在反应釜中加入步骤(3)合成的乙基聚氧乙烯聚氧丙烯醚(m2=0,n2=7)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙基聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=7)。

[0078]

(5)烷基聚醚季铵盐的制备

[0079]

将十六烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙基聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=7),反应14小时。反应结束后蒸出溶剂,得到产品乙基聚醚季铵盐。其中溶剂选自异丙醇中的一种;

[0080]

(6)按所需配比,将步骤(2)所合成的壬基酚聚氧丙烯聚氧乙烯醚磺酸(m1=8,n1=6)、步骤(5)合成的烷基聚醚季铵盐(m2=0,n2=7)与计算量碱液、水在50℃下混合均匀得所需含量的表面活性剂产品。

[0081]

(7)将壬基酚聚氧丙烯聚氧乙烯醚羧酸盐(m1=8,n1=6)与十二烷基聚氧丙烯聚氧乙烯醚乙基氯化铵(m2=0,n2=7)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.9将上述表面活性剂混合均匀,得表面活性剂组合物产溶液3a。

[0082]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液3a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0083]

测试结果见表3:

[0084]

表3

[0085]

浓度0.1%0.5%

界面张力(mn/m)0.00550.0047洗油率(%)-51.3

[0086]

【实施例4】

[0087]

(1)在聚合反应釜加入一定量的十二烷基酚和十二烷基酚重量计1%koh,搅拌下将体系温度加热至90℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,十二烷基酚聚氧丙烯聚氧乙烯醚(m1=6,n1=5)。

[0088]

(2)将1mol步骤(1)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚(m1=6,n1=5)、3倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应3小时,然后在80℃下缓缓2.5mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=6,n1=5)。

[0089]

(3)在聚合反应釜加入一定量的乙二醇单甲酯和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧乙烷控制反应压力《0.40mpa进行乙氧基化烷化反应,反应结束后,用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙二醇单甲酯聚氧乙烯醚(m2=0,n2=5)。

[0090]

(4)在反应釜中加入步骤(3)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚(m2=0,n2=5)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=5)。

[0091]

(5)烷基聚醚季铵盐的制备

[0092]

将十八烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=5),反应12小时。反应结束后蒸出溶剂,得到产品十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)。其中溶剂选自异丙醇中的一种;

[0093]

(6)按所需配比,将步骤(2)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=6,n1=5)、步骤(5)合成的十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)与计算量碱液、水在55℃下混合均匀得所需含量的表面活性剂产品。

[0094]

(7)将十二烷基苯酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=6,n1=5)与十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:1.1将上述表面活性剂混合均匀,得表面活性剂组合物产溶液4a。

[0095]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液4a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出

洗油能力。

[0096]

测试结果见表4:

[0097]

表4

[0098]

浓度0.1%0.5%界面张力(mn/m)0.00210.0031洗油率(%)-65.5

[0099]

【实施例5】

[0100]

(1)在聚合反应釜加入一定量的十二烷基酚和十二烷基酚重量计1%koh,搅拌下将体系温度加热至90℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,十二烷基酚聚氧丙烯聚氧乙烯醚(m1=4,n1=5)。

[0101]

(2)将1mol步骤(1)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚(m1=4,n1=5)、3倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应3小时,然后在80℃下缓缓2.5mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=4,n1=5)。

[0102]

(3)在聚合反应釜加入一定量的乙二醇单甲酯和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧乙烷控制反应压力《0.40mpa进行乙氧基化烷化反应,反应结束后,用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙二醇单甲酯聚氧乙烯醚(m2=0,n2=7)。

[0103]

(4)在反应釜中加入步骤(3)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚(m2=0,n2=7)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=7)。

[0104]

(5)烷基聚醚季铵盐的制备

[0105]

将十二烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=7),反应12小时。反应结束后蒸出溶剂,得到产品十二烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=7)。其中溶剂选自异丙醇中的一种;

[0106]

(6)按所需配比,将步骤(2)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=4,n1=5)、步骤(5)合成的十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=7)与计算量碱液、水在55℃下混合均匀得所需含量的表面活性剂产品。

[0107]

(7)将十二烷基苯酚聚氧丙烯聚氧乙烯醚羧酸盐(m1=4,n1=5)与十二烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=7)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.7将上述表面活性剂混合均匀,得表面活性剂组合物产溶液5a。

[0108]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液5a与江汉原油的油

水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0109]

测试结果见表5:

[0110]

表5

[0111]

浓度0.1%0.5%界面张力(mn/m)0.00260.0027洗油率(%)-60.9

[0112]

【实施例6】

[0113]

(1)在聚合反应釜加入一定量的十二烷基酚和十二烷基酚重量计1%koh,搅拌下将体系温度加热至90℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,十二烷基酚聚氧丙烯聚氧乙烯醚(m1=6,n1=7)。

[0114]

(2)将1mol步骤(1)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚(m1=6,n1=7)、3倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至65℃,碱化反应3小时,然后在80℃下缓缓2.5mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应8小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=6,n1=7)。

[0115]

(3)在聚合反应釜加入一定量的乙二醇单甲酯和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧乙烷控制反应压力《0.40mpa进行乙氧基化烷化反应,反应结束后,用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙二醇单甲酯聚氧乙烯醚(m2=0,n2=5)。

[0116]

(4)在反应釜中加入步骤(3)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚(m2=0,n2=5)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=5)。

[0117]

(5)烷基聚醚季铵盐的制备

[0118]

将十八烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙二醇单甲酯聚氧乙烯聚氧丙烯醚氯化物(m2=0,n2=5),反应12小时。反应结束后蒸出溶剂,得到产品十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)。其中溶剂选自异丙醇中的一种;

[0119]

(6)按所需配比,将步骤(2)所合成的十二烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=6,n1=7)、步骤(5)合成的十八烷基二甲基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)与计算量碱液、水在55℃下混合均匀得所需含量的表面活性剂产品。

[0120]

(7)将十二烷基苯酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=6,n1=7)与十八烷基二甲

基聚氧丙烯聚氧乙烯醚羟乙基氯化铵(m2=0,n2=5)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.2将上述表面活性剂混合均匀,得表面活性剂组合物产溶液6a。

[0121]

(8)用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液6a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0122]

测试结果见表6:

[0123]

表6

[0124]

浓度0.1%0.5%界面张力(mn/m)0.00450.0054洗油率(%)-52.4

[0125]

【实施例7】

[0126]

(1)在聚合反应釜加入一定量的十五烷基酚和十五烷基酚重量计1%koh,搅拌下将体系温度加热至90℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,十五烷基酚聚氧丙烯聚氧乙烯醚(m1=4,n1=7)。

[0127]

(2)将1mol步骤(1)所合成的十五烷基酚聚氧丙烯聚氧乙烯醚(m1=4,n1=7)、4倍重量的有机溶剂及氢氧化钠置于反应器中(摩尔比1:3),开动搅拌升温至80℃,碱化反应4小时,然后在90℃下缓缓3mol的氯乙基磺酸钠,加完之后,在回流状态下继续反应10小时,检测转化率合格后,产物经酸化、水洗、有机相蒸除溶剂后十五烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=4,n1=7)。

[0128]

(3)在聚合反应釜加入一定量的乙醇和乙醇重量计1%koh,搅拌下将体系温度加热至85℃,开启真空系统,在高真空下脱水1小时,然后用氮气吹扫3~4次以除去体系中的空气,然后将体系反应温度调至130℃后缓缓通入计算量的环氧丙烷控制反应压力《0.40mpa进行丙氧基化烷化反应,待该步反应结束后,继续缓缓通入计算量的环氧乙烷,反应结束后(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,冷却后中和、脱色、过滤、脱水,得到乙基聚氧乙烯聚氧丙烯醚(m2=3,n2=5)。

[0129]

(4)在反应釜中加入步骤(3)合成的乙基聚氧乙烯聚氧丙烯醚(m2=3,n2=5)和三苯基膦(摩尔比1:1.5)溶解在2.5倍重量的四氯化碳中,65℃下反应4小时得到乙基聚氧乙烯聚氧丙烯醚氯化物(m2=3,n2=5)。

[0130]

(5)烷基聚醚季铵盐的制备

[0131]

将十六烷基二甲基叔胺溶解在溶剂中,加入氢氧化钾将ph调至9~10。在75℃下,按摩尔比1.1:1缓慢加入步骤(4)合成的乙基聚氧乙烯聚氧丙烯醚氯化物(m2=3,n2=5),反应12小时。反应结束后蒸出溶剂,得到产品乙基聚醚季铵盐。其中溶剂选自异丙醇中的一

种;

[0132]

(6)按所需配比,将步骤(2)所合成的十五烷基酚聚氧丙烯聚氧乙烯醚磺酸(m1=4,n1=7)、步骤(5)合成的烷基聚醚季铵盐(m2=3,n2=5)与计算量碱液、水在60℃下混合均匀得所需含量的表面活性剂产品。

[0133]

(7)将十五烷基苯酚聚氧丙烯聚氧乙烯醚羧酸盐(m1=4,n1=7)与十六烷基二甲基聚氧丙烯聚氧乙烯醚乙基氯化铵(m2=3,n2=5)表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1~0.5%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.5将上述表面活性剂混合均匀,得表面活性剂组合物产溶液7a。

[0134]

用tx-500c旋转滴界面张力仪测定表面活性剂组合物溶液7a与江汉原油的油水界面张力,测试温度85℃;地层水矿化度200000mg/l;取江汉油田地层砂洗净,研磨过筛备用,按照残余油饱和度与目标原油混匀,并在油藏温度下老化7天,而后取出上述老化后油砂5克,然后按油砂:溶液=1:10的比例加入0.5%的表面活性剂组合物溶液混匀,在油藏温度下静止72小时后分离油砂与含油表面活性剂溶液,用热重法测定油砂中剩余油计算出洗油能力。

[0135]

测试结果见表7:

[0136]

表7

[0137]

浓度0.1%0.5%界面张力(mn/m)0.00670.0051洗油率(%)-55.5

[0138]

【实施例8】表面活性剂组合物超低界面张力窗口测试

[0139]

选用实施例1所述表面活性剂组合物,用地层水配置不同浓度的表面活性剂样品,在温度85℃(外接油浴加热)用tx-500c旋转滴界面张力仪(转速4500转/分钟)进行油水界面张力浓度窗口测试,测试结果见表8。

[0140]

表8不同浓度表面活性剂油水界面张力

[0141]

浓度wt%0.0100.0250.050.10.30.5界面张力mn/m0.00530.00440.00190.00120.00140.0022

[0142]

上述结果表明,本发明表面活性剂组合物对于江汉油田原油具有很高的油水界面活性

[0143]

【比较例1】

[0144]

按照专利cn109652048a的方法将对称型烷基醇聚氧乙烯醚磺酸盐阴-非双子表面活性剂与十六烷基三甲基溴化铵表面活性剂分别溶解于地层水中,配制成0.1%wt水溶液,阴-非、阳离子表面活性剂摩尔比0.25。搅拌30分钟混合均匀,得到参比表面活性剂组合物1b。

[0145]

【比较例2】

[0146]

将壬基酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=7,n1=4)表面活性剂与十六烷基三甲基氯化铵表面活性剂分别溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1%wt水溶液,而后按照阴离子:阳离子表面活性剂摩尔比1:0.6将上述表面活性剂混合均匀,得表面活性剂组合物产溶液2b。

[0147]

【比较例3】

[0148]

将壬基酚聚氧丙烯聚氧乙烯醚磺酸盐(m1=7,n1=4)表面活性剂溶解于矿化度200000mg/l的地层水,搅拌30分钟,配制成0.1%wt水溶液,得到参比表面活性剂溶液3b。

[0149]

【比较例4】不同表面活性剂组合物界面性能测试

[0150]

用tx-500c旋转滴界面张力仪测定实施例2~10所述表面活性剂组合物溶液与江汉原油的油水界面张力,测试结果见表9:

[0151]

测试温度:85℃;地层水矿化度200000mg/l。

[0152]

表9表面活性剂组合物油水界面张力

[0153]

样品界面张力(mn/m)实施例10.0012比较例1b0.033比较例2b0.047比较例3b0.063

[0154]

由表4所示,实施例1比比较例具有更明显的降低油水界面张力的性能,并且阴阳离子表面活性剂复配后比单一的表面活性剂具有更高的界面效能。