1.本发明属于可离型薄膜涂料技术领域,具体涉及一种水性镀铝转移涂料、制备方法及其应用。

背景技术:

2.传统转移涂料先同时使用离型层、上色层和耐温保护层等产品,再将涂料真空镀铝和上胶转移到目标基材上。传统转移涂料工艺,一方面,多次涂布降低了生产效率和影响产能;另一方面,多个产品的同时使用不仅增加了原料成本,而且各产品的层间附着力、重涂流平以及相互渗透等也存在很多不确定性,甚至这些问题已成为行业的难题。

3.而膜转移涂料是将涂料涂布在聚酯薄膜(pet)上经过多道工序,然后将聚酯薄膜离型掉,进而实现该涂料及其承载物转移到另一表面上。膜转移涂料具有优异的特性,被应用到如皮革、墙纸、烫布、台布、电化铝以及烟包等行业。由于各行业对转移涂料的剥离力度、柔韧性和切割性等有不同的要求,如皮革行业要求其具有较轻的剥离力度和柔韧性,电化铝行业要求其具有适中的剥离力度、较好的切割性。因此膜转移涂料的产品很难通用,存在一定局限性。

4.其中,专利cn 105542601a公开了一种离型着色层二合一转移涂料,包含油性树脂(聚丙烯酸树脂、石油树脂、硝酸纤维素)、乙酸乙酯和丁酮等的物质,具有一定的耐热性及施工便利性,但该专利使用了大量的酯类、酮类等易燃易爆溶剂,对环境及操作工人均存在较大危害,同时存在很大安全隐患,不符合转移涂料水性化、环保化和绿色化的大趋势;专利cn 101760121a公开了一种耐温环保型水性转移涂料,包含水性丙烯酸树脂和醇类溶剂等的物质,具有一定的耐温和环保等特点,但该专利的剥离性能不佳,易引起转移不良,加色后转移缺陷更明显,并且柔韧性能不佳,难以应用于柔性基材;而且,现有的膜转移涂料中还存在不耐高温和烫压,涂料涂布镀铝后亮度不佳以及膜转移后涂料失光的问题。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术的膜转移涂料不耐高温和不耐烫压,镀铝亮度不佳以及膜转移后涂料失光的问题,提供一种水性镀铝转移涂料,制备方法及其应用。

6.本发明解决上述技术问题所采用的技术方案如下:

7.第一方面,本发明提供了一种水性镀铝转移涂料,包括以下重量组分:

8.水性树脂5-40份,硅改性水性聚碳酸酯10-30份以及锆改性水性聚碳酸酯10-30份。

9.可选的,所述锆改性水性聚碳酸酯的制备方法,包括以下步骤:

10.将正丙醇锆和三乙醇胺溶于乙醇中,加入水,得到锆改性剂;

11.取水性聚碳酸酯,调节ph值,加入所述锆改性剂,得到所述锆改性水性聚碳酸酯。

12.可选的,正丙醇锆、乙醇、三乙醇胺与水加入量的重量比为1:(5-20):0.5:(5-15),

所述锆改性剂加入量为所述水性聚碳酸酯重量的10-40%。

13.可选的,所述硅改性水性聚碳酸酯的制备方法,包括以下步骤:

14.将硅烷试剂溶于乙醇和异丙醇中,得到硅改性剂;

15.取水性聚碳酸酯,调节ph值,加入所述硅改性剂,得到所述硅改性水性聚碳酸酯。

16.可选的,硅烷试剂,乙醇和异丙醇加入量的重量比为1:(1.5-2):(1.5-2),所述硅改性剂加入量为所述水性聚碳酸酯重量的5-15%;

17.所述硅烷试剂包括环氧硅烷和/或氨基硅烷。

18.可选的,所述水性树脂包括水性聚氨酯、水性聚酯树脂和水性聚丙烯酸树脂中的一种或多种;

19.所述水性树脂中,所述水性聚氨酯、水性聚酯树脂和水性聚丙烯酸树脂占水性树脂的重量比分别为70-100%、0-10%、0-30%。

20.可选的,所述水性聚氨酯软化点为70-150℃,粒径小于120nm;

21.所述水性聚酯树脂玻璃化温度为40-90℃,分子量为10000-30000;

22.所述水性聚丙烯酸酯的玻璃化温度为80-130℃。

23.可选的,所述水性镀铝转移涂料还包括溶剂,所述溶剂包括主溶剂以及水,所述主溶剂的重量含量为5-12份,所述水的重量含量为20-30份;

24.所述主溶剂包括乙醇、异丙醇、正丁醇、丙二醇、乙二醇、丙二醇单甲醚、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、n-甲基吡咯烷酮、n-乙基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺和二甲基乙醇胺中的一种或多种。

25.可选的,所述水性镀铝转移涂料还包括助剂,所述助剂的重量含量为0.5-1份,所述助剂包括流平剂和消泡剂;

26.所述流平剂包括丙烯酸类流平剂、改性有机硅类流平剂和炔二醇类流平剂中的至少两种;

27.所述消泡剂包括聚二甲基硅氧烷、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚、硅油和聚醚改性有机硅类消泡剂中的一种或多种。

28.第二方面,本发明还提供了一种如上所述的水性镀铝转移涂料的制备方法,包括以下操作步骤:

29.将助剂溶于主溶剂中,加入水,得到混合物;

30.往所述混合物中加入水性树脂、硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯,搅拌过滤,得到水性镀铝转移涂料。

31.最后一方面,本发明还提供了如上所述的水性镀铝转移涂料的应用,所述水性镀铝转移涂料应用于皮革、墙纸、烫布、台布或电化铝热转移膜。

32.本发明提供的水性镀铝转移涂料,以水性树脂,硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯不同的配比制成,发明人通过大量的实验发现,水性树脂,硅改性水性聚碳酸酯和锆改性水性聚碳酸酯三种水性树脂具有良好的协同性,水性树脂平衡涂料的柔韧性,自制的硅改性水性聚碳酸酯对涂料镀铝亮度及色粉/色浆相容性有较大的提升,自制的锆改性水性聚碳酸酯改善涂料的耐温以及耐烫压的性能,这使得本发明的涂料具有耐温、耐烫压、涂料镀铝后亮度好以及可加色的优异性能,当热转移温度高于180℃时,转移后涂料不失光,进一步地,本发明的涂料剥离性良好,还可通过调整水性树脂比例及涂布厚度,以

得到理想的剥离力度及柔韧性,致使应用范围较广,不仅可应用于全转产品,也适用于切转产品。

具体实施方式

33.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.本发明提供了一种水性镀铝转移涂料,包括以下重量组分:

35.水性树脂5-40份,硅改性水性聚碳酸酯10-30份以及锆改性水性聚碳酸酯10-30份。

36.本发明提供的水性镀铝转移涂料,以水性树脂,硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯不同的配比制成,发明人通过大量的实验发现,水性树脂,硅改性水性聚碳酸酯和锆改性水性聚碳酸酯三种水性树脂具有良好的协同性,水性树脂平衡涂料的柔韧性,自制的硅改性水性聚碳酸酯对涂料镀铝亮度及色粉/色浆相容性有较大的提升,自制的锆改性水性聚碳酸酯改善涂料的耐温以及耐烫压的性能,这使得本发明的涂料具有耐温、耐烫压、涂料镀铝后亮度好以及可加色的优异性能,当热转移温度高于180℃时,转移后涂料不失光,进一步地,本发明的涂料剥离性良好,还可通过调整水性树脂比例及涂布厚度,以得到理想的剥离力度及柔韧性,致使应用范围较广,不仅可应用于全转产品,也适用于切转产品。

37.在本发明的一些实施例中,所述锆改性水性聚碳酸酯的制备方法,包括以下步骤:

38.将正丙醇锆和三乙醇胺溶于乙醇中,加入水,得到锆改性剂;

39.取水性聚碳酸酯,调节ph值,加入所述锆改性剂,得到所述锆改性水性聚碳酸酯。

40.在本发明的一些实施例中,正丙醇锆、乙醇、三乙醇胺与水加入量的重量比为1:(5-20):0.5:(5-15),所述锆改性剂加入量为所述水性聚碳酸酯重量的10-40%。

41.更优选地,所述锆改性水性聚碳酸酯的制备方法,包括以下步骤:

42.将正丙醇锆溶于无水乙醇中,加入三乙醇胺,常温超声搅拌0.5h,加入去离子水,微波加热控制体系温度至60-70℃,以三乙醇胺调节ph值至10,搅拌3-5h常温静置24h,得到锆改性剂;其中,正丙醇锆、无水乙醇、三乙醇胺与去离子水的重量比为1:(5-20):0.5:(5-15);

43.取水性聚碳酸酯,以氨水或二甲基乙醇胺调节ph值至9.5-10,加入锆改性剂,搅拌0.5h后,得到锆改性水性聚碳酸酯,其中,水性聚碳酸酯的软化点为160℃-200℃,平均粒径小于100nm,锆改性剂加入量为水性聚碳酸酯重量的10-40%。

44.在本发明的一些实施例中,所述硅改性水性聚碳酸酯的制备方法,包括以下步骤:

45.将硅烷试剂溶于乙醇和异丙醇中,得到硅改性剂;

46.取水性聚碳酸酯,调节ph值,加入所述硅改性剂,得到所述硅改性水性聚碳酸酯。

47.在本发明的一些实施例中,硅烷试剂,乙醇和异丙醇加入量的重量比为1:(1.5-2):(1.5-2),所述硅改性剂加入量为所述水性聚碳酸酯重量的5-15%;

48.所述硅烷试剂包括环氧硅烷和/或氨基硅烷。

49.更优选地,所述硅改性水性聚碳酸酯的制备方法,包括以下步骤:

50.将硅烷试剂溶于乙醇和异丙醇中,搅拌20min,得到硅改性剂,其中,硅烷试剂包括环氧硅烷和/或氨基硅烷,硅烷试剂,乙醇和异丙醇加入量的重量比为1:(1.5-2):(1.5-2);

51.取水性聚碳酸酯,调节体系ph值至8-9,升温至40-50℃,搅拌加入硅改性剂,搅拌1h后降温至常温,得到硅改性水性聚碳酸酯,其中,水性聚碳酸酯的软化点为160℃-200℃,平均粒径小于100nm,硅改性剂加入量为水性聚碳酸酯重量的5-15%。

52.在本发明的一些实施例中,所述水性树脂包括水性聚氨酯、水性聚酯树脂和水性聚丙烯酸树脂中的一种或多种;

53.所述水性树脂中,所述水性聚氨酯、水性聚酯树脂和水性聚丙烯酸树脂占水性树脂的重量比分别为70-100%、0-10%、0-30%。

54.更优选地,所述水性树脂包括水性聚氨酯、水性聚酯树脂和水性聚丙烯酸树脂中的至少两种。

55.本发明所选用的水性树脂材料绿色环保和制备过程安全性高。而且水性聚酯树脂还可调控涂层的剥离性,进一步拓宽涂料的使用窗口,水性聚氨酯和水性聚丙烯酸树脂则对涂料的柔韧性有显著的影响,水性聚氨酯可明显提高涂料柔韧性、水性聚丙烯酸树脂可降低涂料柔韧性而获得切边性。

56.在本发明的一些实施例中,所述水性聚氨酯软化点为70-150℃,粒径小于120nm;

57.所述水性聚酯树脂玻璃化温度为40-90℃,分子量为10000-30000;

58.所述水性聚丙烯酸酯的玻璃化温度为80-130℃。

59.在本发明的一些实施例中,所述水性镀铝转移涂料还包括溶剂,所述溶剂包括主溶剂以及水,所述主溶剂的重量含量为5-12份,所述水的重量含量为20-30份;

60.所述主溶剂包括乙醇、异丙醇、正丁醇、丙二醇、乙二醇、丙二醇单甲醚、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、n-甲基吡咯烷酮、n-乙基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺和二甲基乙醇胺中的一种或多种。

61.更优选地,所述水为去离子水。

62.在本发明的一些实施例中,所述水性镀铝转移涂料还包括助剂,所述助剂的重量含量为0.5-1份,所述助剂包括流平剂和消泡剂;

63.所述流平剂包括丙烯酸类流平剂、改性有机硅类流平剂和炔二醇类流平剂中的至少两种;

64.所述消泡剂包括聚二甲基硅氧烷、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚、硅油和聚醚改性有机硅类消泡剂中的一种或多种。

65.更优选地,所述流平剂为炔二醇类流平剂和丙烯酸类流平剂,或,炔二醇类流平剂和改性有机硅类流平剂。

66.采用上述范围和种类的流平剂,涂料流平良好,对色粉或色浆润湿分散良好,施工窗口宽以及可有效控制流平弊病。

67.采用上述范围和种类的消泡剂,涂料可具有良好的消泡和抑泡能力,且对涂料流平基本无不良的影响。

68.本发明的实施例还提供了一种如上所述的水性镀铝转移涂料的制备方法,包括以下操作步骤:

69.将助剂溶于主溶剂中,加入水,得到混合物;

70.往所述混合物中加入水性树脂、硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯,搅拌过滤,得到水性镀铝转移涂料。

71.更优选地,将助剂溶于主溶剂中,加入去离子水,搅拌均匀,得到混合物;

72.往所述混合物中加入水性树脂、硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯,搅拌过滤,得到水性镀铝转移涂料。

73.在本发明的一些实施例中,所述水性镀铝转移涂料的制备方法中,搅拌速度为500-1000r/min,过滤的滤布为300-500目。

74.更优选地,搅拌速度为600-900r/min,过滤的滤布为400目。

75.本发明的实施例还提供了如上所述的水性镀铝转移涂料的应用,所述水性镀铝转移涂料应用于皮革、墙纸、烫布、台布或电化铝热转移膜。

76.在本发明的一些实施例中,所述水性镀铝转移涂料的应用方法,包括以下步骤:

77.将水性镀铝转移涂料涂布于聚酯薄膜上,烘干得到离型层;

78.在离型层上真空镀铝,得到镀铝层膜;

79.在镀铝膜上涂覆胶水,烘干,热复合将离型层、镀铝层膜以及胶水转移到皮革、墙纸、烫布或台布的表面上,并将聚酯薄膜从离型层上剥离。

80.在本发明的一些实施例中,在“将所述水性镀铝转移涂料涂布于聚酯薄膜上,烘干得到离型层”之前,加入的染料粉或纳米颜料色浆。

81.更优选地,染料粉为水性镀铝转移涂料的质量0.5-4%,纳米颜料色浆为水性镀铝转移涂料的质量1-10%。

82.加入的染料粉或纳米颜料色浆,搅拌均匀后使用,可给产品赋予不同色彩。

83.以下通过实施例对本发明进行进一步的说明。应理解,本发明不限于以下实施案例,方法如无特别说明均视为常规方法。材料如无特别说明均能从公开商业途径获得。

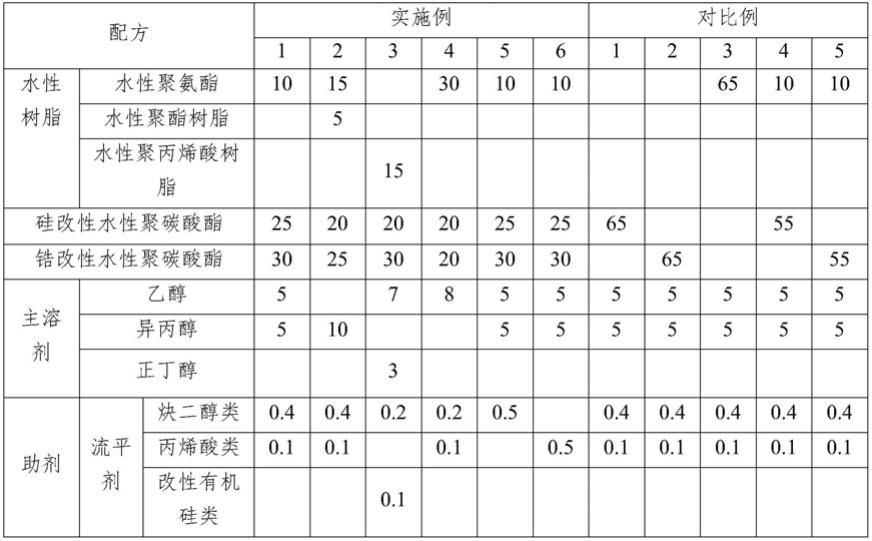

84.实施例以及对比例的添加物以及添加量如表1所示,添加量以重量组分为计。

85.表1

86.[0087][0088]

实施例1

[0089]

本实施例用于说明本发明公开的水性镀铝转移涂料及其制备方法,按表1中的实施例1成分添加添加物以及添加量,包括以下操作步骤:

[0090]

步骤(1):以搅拌速度500r/min下将助剂加入至主溶剂中,之后600r/min搅拌5min,加入去离子水,搅拌速度700r/min搅拌10min得到混合物;

[0091]

步骤(2):将水性树脂、硅改性水性聚碳酸酯及锆改性水性聚碳酸酯加入混合物中,搅拌速度800r/min搅拌20min后,停止搅拌,经400目滤布过滤得到水性镀铝转移涂料。

[0092]

实施例2-6

[0093]

实施例2-6用于说明本发明公开的水性镀铝转移涂料及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0094]

采用如表1中实施例2-6所示的水性树脂、硅改性水性聚碳酸酯、锆改性水性聚碳酸酯、主溶剂、助剂以及水。

[0095]

对比例1-5

[0096]

对比例1-5用于对比说明本发明公开的水性镀铝转移涂料及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0097]

采用如表1中对比例1-5所示的水性树脂、硅改性水性聚碳酸酯、锆改性水性聚碳酸酯、主溶剂、助剂以及水。

[0098]

性能测试

[0099]

对实施例1-6与对比例1-5制得的水性镀铝转移涂料进行性能测试,测试方法如下:

[0100]

1.流平性测试:

[0101]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料在涂布机上以150目钢辊涂布,测试流平效果。

[0102]

根据流平效果进行以下四个等级的评价。

[0103]

◎

:流平良好,无流平弊病;

[0104]

○

:流平存在少许缩孔,此外无其他流平弊病;

[0105]

△

:流平存在轻微橘皮纹,此外无其他流平弊病;

[0106]

×

:流平同时存在缩孔与橘皮纹。

[0107]

2.色粉/色浆相容性测试:

[0108]

将色粉/色浆以一定比例加入实施例1-6与对比例1-5所制得的水性镀铝转移涂料中,搅拌均匀后,过滤,观察滤渣残留量。

[0109]

根据滤渣残留情况进行以下四个等级的评价,

[0110]

◎

:色粉/色浆相容性优异,无滤渣残留;

[0111]

○

:色粉/色浆相容性较好,仅极少许滤渣残留;

[0112]

△

:色粉/色浆相容性一般,存在少许滤渣残留;

[0113]

×

:色粉/色浆相容性差,存在较多滤渣残留。

[0114]

3.剥离性测试:

[0115]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料在胶带剥离力试验机pt-501c上测试,观察剥离状态及剥离力度。

[0116]

根据剥离状态及剥离力度情况进行以下三个等级的评价。

[0117]

◎

:剥离性优异,剥离流畅无卡顿,剥离力度9-10gf/cm;

[0118]

○

:剥离性良好,剥离流畅无卡顿,剥离力度10-11gf/cm;

[0119]

△

:剥离性一般,剥离存在卡顿,剥离力度不稳定。

[0120]

4.柔韧性测试:

[0121]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料,在涂布机上以150目钢辊涂布,以3m胶带拉开涂层,观察涂层的柔韧性。

[0122]

根据柔韧性情况进行以下三个等级的评价。

[0123]

◎

:柔韧性优异,拉开涂层后涂层韧性优异;

[0124]

○

:柔韧性一般,拉开涂层后涂层具有一定韧性;

[0125]

△

:柔韧性稍差,拉开涂层后涂层韧性稍差、切边性良好。

[0126]

5.镀铝亮度测试:

[0127]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料,在涂布机上以150目钢辊涂布,将涂布膜真空镀铝,以色差仪测试镀铝膜光泽度。

[0128]

根据色差仪测试结果进行以下三个等级的评价。

[0129]

◎

:镀铝亮度优异,色差仪测试亮度大于95;

[0130]

○

:镀铝亮度良好,色差仪测试亮度90-95;

[0131]

△

:镀铝亮度一般,色差仪测试亮度小于90。

[0132]

6.耐烫压性测试:

[0133]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料,在涂布机上以150目钢辊涂布,将涂布膜真空镀铝,再将镀铝膜上胶转移至卡纸基材上,之后以热封仪在4kg压力下烫压4秒,从低至高设置不同烫压温度,直至出现烫压后产生失光、发白现象。

[0134]

根据烫压温度的高低进行以下四个等级的评价。

[0135]

◎

:耐烫压性优异,耐烫压温度大于180℃;

[0136]

○

:耐烫压性良好,耐烫压温度150-180℃;

[0137]

△

:耐烫压性一般,耐烫压温度130-150℃;

[0138]

×

:耐烫压性较差,耐烫压温度小于130℃。

[0139]

7.耐温测试:

[0140]

将实施例1-6与对比例1-5所制得的水性镀铝转移涂料,在涂布机上以150目钢辊涂布,将涂布膜真空镀铝;

[0141]

将镀铝膜置于不同温度的烘箱中烘烤30min,观察有无失光、发白现象。失光、发白

的温度点即为其耐温点。

[0142]

测试得到的结果见表2。

[0143]

表2

[0144][0145][0146]

根据表2的结果可知,对比实施例1-6以及对比例1-5可知,由水性树脂,硅改性水性聚碳酸酯以及锆改性水性聚碳酸酯通过不同的配比制成的水性镀铝转移涂料,在耐温,耐烫压性,镀铝亮度,柔韧性以及色粉/色浆相容性的性能都达到测试的要求,说明这三种树脂具有良好的协同性。

[0147]

对比实施例1以及对比例4可知,实施例1涂料中引入锆改性水性聚碳酸酯,在耐温以及耐烫压的性能测试中,明显要优于未引入锆改性水性聚碳酸酯的对比例4。

[0148]

对比实施例1以及对比例5可知,实施例1涂料中引入硅改性水性聚碳酸酯,对涂料镀铝亮度以及色粉/色浆相容性的方面都有着显著的提高。

[0149]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。