1.本发明属于胶粘剂技术领域,特别是涉及一种低粘高导热有机硅灌封胶及其制备方法。

背景技术:

2.有机硅密封胶是普遍应用于各行各业的一类有机硅产品,其使用的温度范围很广,从-100℃~300℃,为其他任何弹性体所不及。耐气候老化性是其最大的优点,加上具有良好的电性能、耐高低温性、粘接性等优良性质,使其成为目前广泛使用的一种有机硅材料。

3.双组份缩合型有机硅灌封胶是性价比较好的一类rtv硅橡胶品种,由于其具有固化速度快、流动性好、固化过程中释放的副产物气味小等优点,已经在光伏、建筑、电子电器、汽车等领域得到了广泛的应用,特别是应用在一些小单元器件的粘接、密封、灌封和涂覆保护等方面,还可以达到防潮、防尘、导热、防震的作用。

4.虽然缩合型有机硅灌封胶在现代工业中应用广泛,市场前景广阔,但是并不适用于近年来不断发展的大型光伏接线盒、大型集成电路等行业,主要原因是应用于这类行业的双组份灌封材料要求其不但要具有优良的耐候性、电绝缘性能,还要具有良好的导热性和流动性。而普通灌封胶在添加少量的填料后其导热性能较差,导热系数一般只有0.2~0.3w/(m.k),现有技术中,通过添加导热填料提高导热系数,但常规的诸如氧化铝、碳化硅等导热填料的增加又会导致流动性变差,不能满足某些特殊灌封需求。因此,开发出一种缩合型低粘高导热有机硅灌封胶是十分有必要的。

技术实现要素:

5.本发明的目的就在于克服上述现有技术的缺陷,提供一种兼具有高导热性能和良好流动性能的缩合型低粘高导热有机硅灌封胶。

6.为实现上述发明目的所采取的技术方案为:

7.一种低粘高导热有机硅灌封胶,其特征在于该有机硅灌注胶包括a组分和b组分,其中

8.所述a组分是由如下重量份数原料组成:

9.α,ω-二羟基聚二甲基硅氧烷:100份,

10.增塑剂:5份,

11.补强填料:30~50份,所述补强填料为勃姆石或改性勃姆石或它们与纳米碳酸钙、氧化铝、氢氧化铝、氢氧化镁、二氧化硅中的一种或多种的组合,

12.色料:0.5~2份,

13.b组分是由如下重量份数原料组成:

14.增塑剂:25~50份,

15.交联剂:10~20份,

16.偶联剂:6~10份,

17.催化剂:0.005~0.01份。

18.所述增塑剂为二甲基硅油,其在25℃下的粘度为100~1000mpa.s。

19.所述α,ω-二羟基聚二甲基硅氧烷在25℃下的粘度为1500~20000mpa.s。

20.所述改性勃姆石为勃姆石经过双-(γ-三乙氧基硅基丙基)四硫化物处理所得。

21.所述色料为二氧化钛、炭黑、氧化铁和群青中的一种。

22.所述交联剂为甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、正硅酸乙酯中的至少一种。

23.所述偶联剂为γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、γ-(2,3-环氧丙基)丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的至少一种。

24.所述催化剂为二正丁基二月桂酸锡、二正丁基二醋酸锡、二辛酸二丁基锡中的至少一种。

25.上述低粘高导热有机硅灌封胶的制备方法,其特征在于其工艺步骤包括:

26.a组分的制备:将a,ω-二羟基聚二甲基硅氧烷以及补强填料、增塑剂、色料用高速分散机混合后在真空条件下搅拌脱泡得到a组分;

27.b组分的制备:将交联剂、偶联剂、催化剂和增塑剂混合均匀出料制得b组分;

28.灌封胶的制备:将a组分和b组分按照6~10∶1的重量比混合均匀,制得缩合型双组份有机硅灌封胶。

29.本发明通过引入新型填料——勃姆石(bm),尤其是对其进行表面改性后作为补强填料加入到a组分中,可大幅提高灌注胶的导热系数,同时ab组分混合后保持良好的流动性,在实际生产中应用范围更广。

30.具体实施方法

31.为了更充分的理解本发明的技术内容,下面结合具体实施例对本发明的技术方案作进一步介绍和说明。

32.实施例1

33.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

34.a组分:

35.α,ω-二羟基聚二甲基硅氧烷:100份,

36.二甲基硅油:5份,

37.氢氧化铝:25份,

38.勃姆石:5份,

39.二氧化钛:0.5份。

40.b组分:

41.二甲基硅油:50份,

42.甲基三甲氧基硅烷:15份,

43.γ-缩水甘油醚氧丙基三乙氧基硅烷:2份,

44.γ-氨丙基三乙氧基硅烷:4份,

45.二正丁基二月桂酸锡:0.005份。

46.制备方法如下:

47.a将上述a,ω-二羟基聚二甲基硅氧烷、氢氧化铝、二甲基硅油及二氧化钛在高速分散机中混合均匀,之后在真空条件下脱泡得到a组分。

48.b将二甲基硅油、甲基三甲氧基硅烷、二正丁基二月桂酸锡以及γ-缩水甘油醚氧丙基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷的混合物搅拌均匀得到b组分。

49.c、将120份a组份与20份b组分混合后测试其粘度、固化时间及导热系数。

50.实施例2

51.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

52.a组分:

53.α,ω-二羟基聚二甲基硅氧烷:100份,

54.二甲基硅油:5份,

55.勃姆石:50份,

56.二氧化钛:0.5份。

57.b组分:

58.二甲基硅油:50份,

59.甲基三甲氧基硅烷:10份,

60.γ-缩水甘油醚氧丙基三乙氧基硅烷:2份,

61.γ-氨丙基三乙氧基硅烷:6份,

62.二正丁基二月桂酸锡:0.005份。

63.制备方法同实施例1。

64.实施例3

65.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

66.a组分:

67.α,ω-二羟基聚二甲基硅氧烷:100份,

68.二甲基硅油:5份,

69.改性勃姆石:50份,

70.氧化铁:1份。

71.b组分:

72.二甲基硅油:50份,

73.甲基三甲氧基硅烷:15份,

74.γ-(2,3-环氧丙基)丙基三甲氧基硅烷:5份,

75.γ-氨丙基三乙氧基硅烷:5份,

76.二正丁基二月桂酸锡:0.008份。

77.制备方法同实施例1。

78.实施例4

79.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

80.a组分:

81.α,ω-二羟基聚二甲基硅氧烷:100份,

82.二甲基硅油:5份,

83.氢氧化镁:30份,

84.改性勃姆石:20份,

85.二氧化钛:2份。

86.b组分:

87.二甲基硅油:50份,

88.甲基三甲氧基硅烷:20份,

89.γ-氨丙基三乙氧基硅烷:10份,

90.二正丁基二醋酸锡:0.01份。

91.制备方法同实施例1。

92.实施例5

93.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

94.a组分:

95.α,ω-二羟基聚二甲基硅氧烷:100份,

96.二甲基硅油:5份,

97.氢氧化铝:20份,

98.改性勃姆石:30份,

99.炭黑:2份。

100.b组分:

101.二甲基硅油:50份,

102.甲基三甲氧基硅烷:15份,

103.γ-缩水甘油醚氧丙基三乙氧基硅烷:10份,

104.二辛酸二丁基锡:0.005份。

105.制备方法同实施例1。

106.实施例6

107.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

108.a组分:

109.α,ω-二羟基聚二甲基硅氧烷:100份,

110.二甲基硅油:5份,

111.氧化铝:20份,

112.改性勃姆石:30份,

113.二氧化钛:2份。

114.b组分:

115.二甲基硅油:50份,

116.甲基三甲氧基硅烷:15份,

117.n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷:5份,

118.γ-缩水甘油醚氧丙基三乙氧基硅烷:5份,

119.二正丁基二月桂酸锡:0.005份。

120.制备方法同实施例1。

121.对比例1

122.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

123.a组分:

124.α,ω-二羟基聚二甲基硅氧烷:100份,

125.二甲基硅油:5份,

126.纳米碳酸钙:25份,

127.氢氧化铝:15份,

128.群青:2份。

129.b组分:

130.二甲基硅油:25份,

131.正硅酸乙酯:15份,

132.γ-氨丙基三乙氧基硅烷:30份,

133.二正丁基二月桂酸锡:0.006份。

134.制备方法同实施例1。

135.对比例2

136.一种低粘高导热有机硅灌封胶,包括以下重量份的原料:

137.a组分:

138.α,ω-二羟基聚二甲基硅氧烷:100份,

139.二甲基硅油:5份,

140.二氧化硅:5份,

141.氢氧化铝:25份,

142.二氧化钛:2份。

143.b组分:

144.二甲基硅油:30份,

145.乙烯基三甲氧基硅烷:15份,

146.γ-氨丙基三乙氧基硅烷:10份,

147.二正丁基二月桂酸锡:0.007份。

148.制备方法同实施例1。

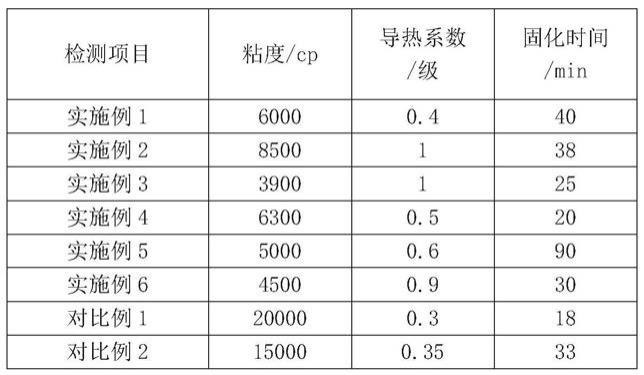

149.表1各实施例综合性能测试结果

[0150][0151]

从表1可以看出,未加入勃姆石的对比例1和对比例2其粘度较高,导热系数较低;

加入勃姆石和其他导热填料的实施例1~6,密封胶的导热性能明显升高,且其粘度降低明显。随着填料中勃姆石用量的增加,有机硅灌封胶的导热系数逐渐提高;对比实施例2和实施例3,经过表面改性后的勃姆石添加进入a组分时混合后其粘度更低,在实际施工时可以获得更好的施工性,且实施例3中催化剂添加量较高,混合后可以获得比实施例2更快的固化速度。

[0152]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。