1.本发明属于纳米材料技术领域,具体涉及一种碳量子点及其制备方法。

背景技术:

2.量子点材料由于其独特的光学性能,被认为在光电显示、医疗监测、生物传感器等领域有广泛的应用,并成为研究热点。但是,传统的量子点材料中含有cd、te等重金属元素,不仅成本高昂,还具有较强的生物毒性;另一方面,传统的量子点材料在制备过程中需要严格控制体系的水分及氧气含量,这给量子点材料的合成设备及工艺提出了严苛的要求,从而限制了量子点材料的应用及发展。

3.近年来,各种环境友好,造价低廉的新型量子点材料被陆续开发出来,碳基量子点以其荧光性能稳定、反应活性低、水溶性良好等特点,被认为是潜在的新型光电材料。目前,一般采用生物质材料碳化、分散、提纯等操作制备碳量子点材料,由于生物质碳化得到的碳材料属于无定形碳,其中同时存在sp2杂化和sp3杂化的碳原子,因此,以生物质为原料制备的碳量子点中也存在部分sp3杂化的碳原子,这样不利于载流子在碳量子点材料中移动,从而导致载流子迁移率较低,影响碳量子点材料的光电性能。如此限制了碳量子点材料在光电器件领域的应用。

4.因此,现有技术有待改进。

技术实现要素:

5.本发明的目的在于提供一种碳量子点及其制备方法,旨在解决如何提高碳量子点的载流子迁移率的技术问题。

6.为实现上述发明目的,本发明采用的技术方案如下:

7.本发明提供一种碳量子点的制备方法,包括如下步骤:

8.提供碳材料;

9.用碱金属氢氧化物对所述碳材料进行刻蚀处理,得到刻蚀后的碳材料;

10.将所述刻蚀后的碳材料进行剥离,然后水蒸气处理,得到所述碳量子点。

11.本发明提供的碳量子点的制备方法,先用碱金属氢氧化物对碳材料进行刻蚀,使碳材料产生孔隙,从而破坏碳材料的微观结构,然后通过剥离使刻蚀后的碳材料微观骨架坍塌、撕裂,产生初始碳量子点,该初始碳量子点经水蒸气处理后,利用sp2杂化、sp3杂化碳原子的反应活性差异,水蒸气可以剔除材料中sp3杂化碳原子,从而提高了最终得到的碳量子点材料的载流子迁移率,因此,该制备方法得到的碳量子点具有很好的光电性能。另外,本发明的制备方法得到的碳量子点材料不含cd、te等重金属,与传统量子点材料相比,具有更加广泛的应用领域,而且该制备方法操作简单、成本低廉、环境友好,适合工业化应用。

12.本发明还提供一种碳量子点,所述碳量子点由本发明所述的碳量子点的制备方法制备得到。

13.本发明提供的碳量子点,由本发明特有的碳量子点的制备方法制备得到,因此,该

碳量子点具有更多的sp2杂化碳原子,因此可以提高其载流子迁移率,从而具有很好的光电性能。

附图说明

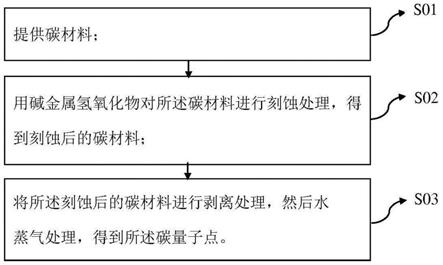

14.图1为本发明实施例的碳量子点的制备方法流程示意图。

具体实施方式

15.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

16.一方面,本发明实施例提供了一种碳量子点的制备方法,如图1所示,该制备方法包括如下步骤:

17.s01:提供碳材料;

18.s02:用碱金属氢氧化物对所述碳材料进行刻蚀处理,得到刻蚀后的碳材料;

19.s03:将所述刻蚀后的碳材料进行剥离,然后水蒸气处理,得到所述碳量子点。

20.本发明实施例提供的碳量子点的制备方法,先用碱金属氢氧化物对碳材料进行刻蚀,使碳材料产生孔隙,从而破坏碳材料的微观结构,然后通过剥离使刻蚀后的碳材料微观骨架坍塌、撕裂,产生初始碳量子点,该初始碳量子点经水蒸气处理后,利用sp2杂化、sp3杂化碳原子的反应活性差异,水蒸气可以剔除材料中sp3杂化碳原子,从而提高了最终得到的碳量子点材料的载流子迁移率,因此,该制备方法得到的碳量子点具有很好的光电性能。另外,本发明的制备方法得到的碳量子点材料不含cd、te等重金属,与传统含重金属的量子点材料相比,具有更加广泛的应用领域,而且该制备方法操作简单、成本低廉、环境友好,适合工业化应用。

21.碳原子外层有1个s轨道,3个p轨道,共4个成键轨道。sp2杂化是碳原子中的一个s轨道,2个p轨道互相融合,得到3个新的成键轨道;sp3杂化是碳原子中的一个s轨道,3个p轨道互相融合,得到4个新的成键轨道。sp2杂化的碳原子,未杂化的p轨道上有一个单电子,可以与相邻的sp2杂化的碳原子上的单电子形成离域π键(离域π键上的电子可以自由移动,类似金属材料的自由电子),因此,sp2杂化碳原子具有良好的载流子迁移率;同时,sp2杂化的碳原子之间成键,除了两个sp2杂化轨道形成一个σ键外,还形成了离域π间(可以理解成碳碳双键),而sp3杂化的碳原子之间只能形成的一个σ键,键能较小,化学活性较高;因此,本发明实施例的制备过程中,水蒸气优先与sp3杂化碳原子反应,剔除碳材料中sp3杂化碳原子,从而可以保护sp2杂化的碳原子;最终提高了碳量子点材料的载流子迁移率。

22.上述步骤s01中,提供的碳材料可以是常规碳材料,具体地,该碳材料为无定型碳,具体可以是由生物质碳化得到的无定形碳,可以是碳化程度较高的品种,碳化程度更高sp2杂化碳原子更多,从而使碳量子点的产率更高。生物质碳化得到的无定形碳同时存在sp2杂化和sp3杂化的碳原子,因此,该制备方法可以有效去除sp3杂化的碳原子,从而最终提高碳量子点材料的载流子迁移率。

23.在一个实施例中,上述碳材料选自炭黑、木炭、焦炭和活性炭中的至少一种。

24.上述步骤s02中,碱金属氢氧化物选自氢氧化锂、氢氧化钠和氢氧化钾中的至少一

种;用碱金属氢氧化物对碳材料进行刻蚀处理,可以使碳材料产生孔隙,具体反应可以以表示为:c+4moh=m2co3+2m+2h2,m为碱金属,如锂、钠、钾等。

25.在一个实施例中,为了使碱金属氢氧化物更好地浸入碳材料的微观空隙中,以便刻蚀产生更多的孔隙,用碱金属氢氧化物对碳材料进行刻蚀处理的步骤包括:

26.s021:配制含有所述碱金属氢氧化物和所述碳材料的混合溶液;

27.s022:将所述混合溶液进行球磨处理,然后干燥得到混合粉末;

28.s023:将所述混合粉末加热,进行刻蚀反应。

29.在溶液状态在,碱金属氢氧化物和碳材料可以更好地溶解共混,同时经球磨处理,金属氢氧化物能更充分与碳材料接触并进入碳材料的微观空隙中,以便使干燥后得到的混合粉末可以更加充分的进行刻蚀反应。

30.进一步地,配制含有所述碱金属氢氧化物和所述碳材料的混合溶液步骤可以包括:先将碱金属氢氧化物溶于水中得到碱液,然后加入碳材料溶解,得到混合溶液。所述混合溶液中,碱金属氢氧化物的浓度为1~6mol/l;碱金属氢氧化物如果浓度过低,则水溶剂太多,后续干燥去溶剂时间长,形成碳材料-碱金属氢氧化物混合粉末难度大,碱金属氢氧化物浓度过高,碱液无法完全浸没碳材料,导致碳材料与碱金属氢氧化物混合不充分,影响后续刻蚀反应。

31.进一步地,碱金属氢氧化物与碳材料的质量比为1:0.8~3;碱金属氢氧化物比例太少,对碳材料的刻蚀效果不理想,比例过大,消耗多的碱金属氢氧化物,成本增加,且环境不友好。

32.进一步地,所述球磨处理的步骤包括:在所述混合溶液中加入锆珠后,以500~1500rpm的转速进行球磨。具体地,可以在球磨罐中进行球磨。

33.在一个实施例中,碳材料与锆珠重量比例范围为1:50~300,碳材料比例过高,球磨效果不理想,碳材料比例过低,合成效率低,不利于产业化。进一步地,锆珠包括粒径为5mm和0.6mm的锆珠,5mm、0.6mm两种尺寸珠子的比例范围为1:5~20,5mm锆珠作用是搅动球磨罐的碳材料,避免碳材料在罐内聚集成块,影响球磨效果,0.6mm锆珠作用是将碳材料研磨成粒径更小的颗粒,有利于后续刻蚀剂剥离碳材料。5mm锆珠与0.6mm锆珠的比例过大,球磨效果不理想;比例过小,则碳材料容易聚集成块。上述球磨转速过低,球磨效率低,导致合成周期变长;转速过高,球磨迅速产生大量的热量,体系温度剧烈上升,同时,生产过程的能耗增加,成本上升。

34.进一步地,球磨时间范围为10min~30min,球磨时间过短,碳材料粒径过大,不利于后续生产;球磨时间过长,生产周期变长,不利于工业化生产。

35.进一步地,所述刻蚀反应在惰性气氛中进行,具体可以是氮气,氩气等惰性气体;刻蚀反应可以在马沸炉中进行,将混合粉末转移至管式马弗炉中持续通入氮气或惰性气体,除去炉体内的空气;然后加热进行刻蚀反应。氮气或惰性气体在管式炉内的流量范围为0.5~3l/min,氮气或惰性气体流量过低,炉体内排空气耗时较长,生产效率较低;流量过高,部分混合粉末被气流吹走,并导致产率下降。进一步地,所述刻蚀反应的温度为500~900℃;刻蚀反应温度过低,碳材料刻蚀速率慢,反应过程缓慢,生产周期长,刻蚀反应温度过高,能耗增加,生产成本上升。所述刻蚀反应的时间为10~30min,反应时间过短,碳材料刻蚀不充分,不予后续生产;刻蚀时间过长,生产效率下降,生产成本增加。

36.上述步骤s03中,该剥离可以是超声剥离,具体地,所述超声剥离处理的步骤包括:将所述刻蚀后的碳材料溶于溶剂中,进行超声分散,然后去除所述溶剂。

37.上述溶剂可以是水。上述刻蚀后的碳材料加入水搅拌并过滤,去碳材料中的过量的碱金属氢氧化物及反应产物碳酸碱盐。将所述刻蚀后的碳材料溶于溶剂后的浓度为10~300mg/ml,上述超声过程中,碳材料浓度过高,碳材料在水中难分散均匀,超声剥离难度大;浓度过低,超声剥离效率低。上述超声分散时间为60~120min,时间过短,大量大粒径产品未分散,导致合成产率低,超声时间过长,合成周期长,合成效率低。

38.去溶剂的步骤可以包括:将超声分散后的液体转移至离心管中,8000rpm离心处理5min(除去未分剥离的粒径较大的颗粒,大粒径的颗粒未除去可导致最终样品光电性能下降。接着,收集离心管上层液体,并转移至截流量为1000的透析袋,在80℃去离子水中透析24h;将纯化后的碳量子点溶液转移至真空干燥箱,干燥24h并得到初始碳量子点。

39.进一步地,所述水蒸气处理的步骤包括:将所述超声剥离处理后的产物置于惰性气氛中,然后通入水蒸气反应。高温下水蒸气与碳材料会发生反应,sp3杂化碳原子反应活性较sp2杂化碳原子高,高温下优先与水蒸气反应。利用这个特性,通过控制反应时间可以有效地剔除碳量子点中的sp3杂化碳原子,提高材料的载流子迁移率。水蒸气处理在惰性气氛中进行,具体讲初始量子点置于管式炉中,通入氮气或惰性气体,氮气或惰性气体在管式炉内的流量范围为0.5~3l/min,氮气或惰性气体流量过低,炉体内排空气耗时较长,生产效率较低。流量过高,部分碳量子点材料被气流吹走,并导致产率下降。上述水蒸气反应温度范围600~800℃,反应温度过低,水蒸气与碳量子点反应难进行。反应温度过高,生产能耗上升,成本增加;上述水蒸气反应时间范围为30~90min,反应时间过短,无法完全除去碳量子点材料中sp3杂化碳原子,反应时间过长,部分sp2杂化碳原子被水蒸气刻蚀,影响材料的产率。

40.另一方面,本发明实施例还提供一种碳量子点,所述碳量子点由本发明实施例所述的碳量子点的制备方法制备得到。

41.本发明实施例提供的碳量子点,由本发明实施例特有的碳量子点的制备方法制备得到,该碳量子点具有更多的sp2杂化碳原子,因此可以提高其载流子迁移率,从而具有很好的光电性能。

42.具体实施例中,一种碳量子点的制备方法,包括如下步骤:

43.(1)、碳材料刻蚀过程

44.a:称取一定量的氢氧化钾,加入去离子水中,配置成一定浓度的氢氧化钾水溶液。接着,将一定量氢氧化钾溶液、碳材料、锆珠依次加入球磨罐中,并将球磨罐固定在球磨机上,确保球磨罐密封性良好。然后,启动球磨机,并在恒定转速下运行一段时间,确保碳材料研磨充分,并且与氢氧化钾混合均匀。待球磨罐冷却至室温后,并将球磨罐中的混合物转移至325目的筛网中,过筛除去锆珠及较大粒径的碳材料颗粒,得到均匀的碳材料-氢氧化钾混合液。

45.b:将a中的碳材料-氢氧化钾混合液转移至110℃干燥箱中烘烤,除去混合液中的水分,并得到碳材料-氢氧化钾混合粉末。

46.c:将b中的碳材料-氢氧化钾混合粉末转移至管式马弗炉中,持续通入保护气体30min,除去炉体内的空气。接着,在保护气氛下,升温至预设温度,并恒温刻蚀反应一段时

间,反应结束后,将炉温将至室温,并取出反应产物。

47.(2)、碳量子点剥离及纯化过程

48.将刻蚀后的碳材料从炉体中移出,并转移至烧杯中,加入500ml去离子水,搅拌30min后,过滤并收集滤渣。接着,将滤渣转移至烧杯中,加入一定量的水,并超声处理一段时间。待超声完成,将液体转移至离心管中,8000rpm离心处理5min。接着,收集离心管上层液体,并转移至截流量为1000的透析袋,在80℃去离子水中透析24h;将纯化后的碳量子点溶液转移至真空干燥箱,干燥24h并得到初始碳量子点。

49.(3)初始碳量子点材料后处理过程

50.将(2)中得到的初始碳量子点转移至管式马弗炉中,持续通入保护气体30min,除去炉体内的空气。接着,在保护气氛下,将炉体升温至预设温度。然后,切换保护气体的气路,使保护气体经过装有去离子水的安全瓶,把水蒸气载入管式炉中,并与炉内碳量子点进行反应。反应结束后,将炉温将至室温,得到性能优良的碳量子点材料。

51.本发明实施例提供的碳量子点的制备方法,先用碱金属氢氧化物对碳材料进行刻蚀,在碳材料中产生大量孔隙,破坏材料的微观结构,然后通过超声处理,使碳材料微观骨架坍塌,撕裂产生碳量子点,最后,在高温下采用水蒸气对碳量子点进行处理,利用sp2杂化、sp3杂化碳原子的反应活性差异,剔除碳量子点材料中sp3杂化的碳原子,提高碳量子点的载流子迁移率,因此,最终得到的碳量子点具有很好的光电性能。该采用碳材料为原料,经过刻蚀、分散、收集、后处理等操作,制备了光电性能良好的碳量子点,不含cd、te等重金属,与传统量子点材料相比,具有更加广泛的应用领域,而且该制备方法操作简单、成本低廉、环境友好,适合工业化应用。

52.本发明实施例提供的碳量子点的制备方法,采用常规碳材料为原料,经过刻蚀、分散、收集、后处理等操作,制备了光电性能优越的碳量子点。

53.本发明先后进行过多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

54.实施例1

55.一种碳量子点的制备方法,包括如下步骤:

56.(1)碳材料的刻蚀

57.步骤a:称取56g氢氧化钾,加入250ml去离子水中,配置成4m浓度的氢氧化钾水溶液。接着,将250ml氢氧化钾溶液、100g炭黑、2kg锆珠(粒径为5mm的锆珠200g,粒径为0.6mm锆珠1800g)依次加入球磨罐中,并将球磨罐固定在球磨机上,确保球磨罐密封性良好。然后,启动球磨机,并在1200rpm下球磨20min时间,确保碳材料研磨充分,并且与氢氧化钾混合均匀。待球磨罐冷却至室温后,并将球磨罐中的混合物转移至325目的筛网中,过筛除去锆珠及较大粒径的碳材料颗粒,得到均匀的炭黑-氢氧化钾混合液。

58.步骤b:将步骤a中的炭黑-氢氧化钾混合液转移至110℃干燥箱中烘烤,除去混合液中的水分,并得到炭黑-氢氧化钾混合粉末。

59.步骤c:将步骤b中的炭黑-氢氧化钾混合粉末转移至管式马弗炉中,以0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,升温至700℃,并恒温刻蚀30min,反应结束后,将炉温将至室温,并取出反应产物。

60.(2)碳量子点的剥离及纯化

61.将刻蚀后的炭黑从炉体中取出,并转移至容量1l的烧杯中,加入500ml去离子水,搅拌30min后,过滤并收集滤渣。接着,将滤渣转移至容量2l的烧杯中,加入1l去离子水,并超声处理90min,将刻蚀后的炭黑剥离成碳量子点。待超声完成,将液体转移50ml离心管中,8000rpm离心处理5min,除去下层沉淀。接着,收集离心管上层液体,并转移至截流量为1000的透析袋,在80℃去离子水中透析24h;最后,将纯化后的碳量子点溶液转移至真空干燥箱,干燥24h并得到初始碳量子点。

62.(3)碳量子点的后处理

63.将上述得到的初始碳量子点转移至管式马弗炉中,0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,将炉体升温至800℃。然后,切换氩气的气路,使氩气经过装有去离子水的安全瓶,把水蒸气载入管式炉中,并与炉内的碳量子点反应60min。反应结束后,将炉温将至室温,得到性能优良的碳量子点材料。

64.实施例2

65.一种碳量子点的制备方法,包括如下步骤:

66.(1)碳材料的刻蚀

67.步骤a:称取56g氢氧化钾,加入250ml去离子水中,配置成4m浓度的氢氧化钾水溶液。接着,将250ml氢氧化钾溶液、100g木炭、2kg锆珠(粒径为5mm的锆珠200g,粒径为0.6mm的锆珠1800g)依次加入球磨罐中,并将球磨罐固定在球磨机上,确保球磨罐密封性良好。然后,启动球磨机,并在1200rpm下球磨20min时间,确保碳材料研磨充分,并且与氢氧化钾混合均匀。待球磨罐冷却至室温后,并将球磨罐中的混合物转移至325目的筛网中,过筛除去锆珠及较大粒径的碳材料颗粒,得到均匀的木炭-氢氧化钾混合液。

68.步骤b:将步骤a中的木炭-氢氧化钾混合液转移至110℃干燥箱中烘烤,除去混合液中的水分,并得到木炭-氢氧化钾混合粉末。

69.步骤c:将步骤b中的木炭-氢氧化钾混合粉末转移至管式马弗炉中,以0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,升温至700℃,并恒温刻蚀30min,反应结束后,将炉温将至室温,并取出反应产物。

70.(2)碳量子点的剥离及纯化

71.将刻蚀后的木炭从炉体中取出,并转移至容量1l的烧杯中,加入500ml去离子水,搅拌30min后,过滤并收集滤渣。接着,将滤渣转移至容量2l的烧杯中,加入1l去离子水,并超声处理90min,将刻蚀后的炭黑剥离成碳量子点。待超声完成,将液体转移50ml离心管中,8000rpm离心处理5min,除去下层沉淀。接着,收集离心管上层液体,并转移至截流量为1000的透析袋,在80℃去离子水中透析24h;最后,将纯化后的碳量子点溶液转移至真空干燥箱,干燥24h并得到初始碳量子点。

72.(3)碳量子点的后处理

73.将上述得到的初始碳量子点转移至管式马弗炉中,0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,将炉体升温至800℃。然后,切换氩气的气路,使氩气经过装有去离子水的安全瓶,把水蒸气载入管式炉中,并与炉内的碳量子点反应60min。反应结束后,将炉温将至室温,得到性能优良的碳量子点材料。

74.实施例3

75.一种碳量子点的制备方法,包括如下步骤:

76.(1)碳材料的刻蚀

77.步骤a:称取40g氢氧化钠,加入250ml去离子水中,配置成4m浓度的氢氧化钠水溶液。接着,将250ml氢氧化钠溶液、100g炭黑、2kg锆珠(粒径为5mm的锆珠200g,粒径为0.6mm的锆珠1800g)依次加入球磨罐中,并将球磨罐固定在球磨机上,确保球磨罐密封性良好。然后,启动球磨机,并在1200rpm下球磨20min时间,确保碳材料研磨充分,并且与氢氧化钠混合均匀。待球磨罐冷却至室温后,并将球磨罐中的混合物转移至325目的筛网中,过筛除去锆珠及较大粒径的碳材料颗粒,得到均匀的炭黑-氢氧化钠混合液。

78.步骤b:将步骤a中的炭黑-氢氧化钠混合液转移至110℃干燥箱中烘烤,除去混合液中的水分,并得到炭黑-氢氧化钠混合粉末。

79.步骤c:将步骤b中的炭黑-氢氧化钠混合粉末转移至管式马弗炉中,以0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,升温至700℃,并恒温刻蚀30min,反应结束后,将炉温将至室温,并取出反应产物。

80.(2)碳量子点的剥离及纯化

81.将刻蚀后的炭黑从炉体中取出,并转移至容量1l的烧杯中,加入500ml去离子水,搅拌30min后,过滤并收集滤渣。接着,将滤渣转移至容量2l的烧杯中,加入1l去离子水,并超声处理90min,将刻蚀后的炭黑剥离成碳量子点。待超声完成,将液体转移50ml离心管中,8000rpm离心处理5min,除去下层沉淀。接着,收集离心管上层液体,并转移至截流量为1000的透析袋,在80℃去离子水中透析24h;最后,将纯化后的碳量子点溶液转移至真空干燥箱,干燥24h并得到初始碳量子点。

82.(3)碳量子点的后处理

83.将上述得到的初始碳量子点转移至管式马弗炉中,0.8l/min流量持续通入氩气30min,除去炉体内的空气。接着,在氩气气氛下,将炉体升温至800℃。然后,切换氩气的气路,使氩气经过装有去离子水的安全瓶,把水蒸气载入管式炉中,并与炉内的碳量子点反应60min。反应结束后,将炉温将至室温,得到性能优良的碳量子点材料。

84.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。