1.本发明涉及压敏胶制备领域,具体是一种薄涂高粘溶剂丙烯酸压敏胶及其合成方法。

背景技术:

2.随着社会的进步,在高精尖的电子行业,尤其是消费型电子产品如耳机、手机、智能手表等,其产品设计逐渐向便携轻量化发展,产品内部的空间也日渐被压缩,各类胶带材料的尺寸,特别是胶带厚度也变得越来越薄,对性能有越来越高的要求;同时,随着电子产品内部结构、元件的日渐复杂化,对散热及无线可充电的需求也在增长,因此需在电子产品内部增加散热和无线充电模组,这对电子行业用超薄厚度胶带的需求更加严格,比如厚度不超过5微米。

3.随着电子设备的普遍化,它们的应用领域也在扩大发展;这也造成了对已安装组件的要求不断增多;例如由于穿戴在身上的电子设备(所谓的可穿戴设备)如智能手表的开发,当下是热门研究点;因此其中使用的粘合对各种化学品都需具有高的耐受性,并且即使在不同介质中长期储存之后也几乎不会失去任何粘合力。

技术实现要素:

4.本发明的目的在于提供一种薄涂高粘溶剂丙烯酸压敏胶及其合成方法,以解决现有技术中的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种薄涂高粘溶剂丙烯酸压敏胶,以重量份数计,各组分含量为:140

‑

145份的丙烯酸异辛酯、55

‑

65份的丙烯酸甲酯、14

‑

18份的醋酸乙烯酯、0.2

‑

0.24份的甲基丙烯酸羟乙酯、0.7

‑

16.7份的丙烯酸、0.7

‑

16.7份的甲基丙烯酸缩水甘油酯、5

‑

10份的反应增粘树脂tj

‑

60、237

‑

247份的乙酸乙酯、55

‑

65份的甲苯、0.2

‑

0.6份的aibn。

7.进一步的,反应增粘树脂tj

‑

60为松香改性丙烯酸酯单体,购于聚优化学。

8.在85℃,硬单体如丙烯酸甲酯、醋酸乙烯酯提供压敏胶的内聚力;反应增粘树脂参与单体的聚合,由于使其tj

‑

60小分子参与聚合,生成大分子,不容易氧化变成小分子;反应增粘树脂具有

‑

oh,与固化剂异氰酸固化剂交联,单体中也含有

‑

oh、

‑

cooh,与环氧固化剂反应。

9.进一步的,一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

10.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸

树脂;

11.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于pet薄膜上,放置100

‑

110℃烘箱烘1

‑

3min,取出后用离型膜覆盖,得到胶带,然后在40

‑

70℃下熟化3

‑

72h,得到一种薄涂高粘溶剂丙烯酸压敏胶。

12.进一步的,丙烯酸树脂与固化剂的质量比为100:0.66。

13.进一步的,步骤(2)中丙烯酸树脂固含量为40

‑

50%。

14.进一步的,固化剂为异氰酸酯固化剂和四缩官能团环氧树脂固化剂以质量比5:1配置而成。

15.进一步的,四缩官能团环氧树脂固化剂为环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷。

16.反应增粘树脂具有双键和

‑

oh参与聚合,使增粘树脂参与聚合,变成大分子,不易老化,同时可有效降低增粘树脂使用量,在极少反应增粘树脂掺量下,提高压敏胶的剥离强度,同时与固化剂反应,形成交联网状结构,提高压敏胶的内聚强度,主要体现在高温保持力上;还利用特殊单体聚合,使其丙烯酸树脂的酸值降低,以及中和酸,降低了酸值对铜箔的腐蚀,有效保证压敏胶在电子产品的使用寿命。

17.进一步的,压敏胶中包括2

‑

10份的聚对苯撑苯并双噁唑改性纤维。

18.进一步的,聚对苯撑苯并双噁唑改性纤维的制备包括以下步骤:

19.s1、将聚对苯撑苯并双噁唑纤维先后在四氢呋喃、甲醇和蒸馏水中洗涤后干燥在浓硝酸中浸泡,50

‑

60℃水浴加热5

‑

6h后取出,用蒸馏水中洗涤至中性干燥后取出,得到酸化后的聚对苯撑苯并双噁唑纤维;

20.s2、将酸化后的聚对苯撑苯并双噁唑纤维加入到正硅酸乙酯的乙醇溶液中,超声分散10

‑

30min;采用共辐射法对酸化后的聚对苯撑苯并双噁唑纤维进行辐射处理;然后用无水乙醇洗涤后干燥,得到聚对苯撑苯并双噁唑改性纤维。

21.进一步的,所述聚对苯撑苯并双噁唑纤维与浓硝酸的质量体积比为1g:20ml;酸化后的聚对苯撑苯并双噁唑纤维与正硅酸乙酯的乙醇溶液的质量体积比为1g:100ml;采用共辐射法时,给定剂量率为4.6kgyh下,辐射剂量为155kgy。

22.聚对苯撑苯并双噁唑纤维采用短切纤维,大都为多根团聚状态,无法将其均匀分散,且纤维表面光滑;酸化处理后集束的聚对苯撑苯并双噁唑纤维间的作用力被破坏,实现单根分散,也大幅提高纤维表面粗糙度;

23.聚对苯撑苯并双噁唑纤维经辐射后表面产生的纳米粒子与压敏胶内的树脂发生了物理或化学键合,增强了界面结合力,阻碍了温度升高时丙烯酸压敏胶的链段运动,从而增强了体系的热稳定性;并且,二氧化硅纳米粒子自身具有耐热性,加入也提高了丙烯酸压敏胶的耐热性,因而85℃的持黏力大幅提高;剥离强度是在180

°

剥离力下,使胶膜离开基材所消耗的能量,表现为界面间的粘合力;辐射改性后聚对苯撑苯并双噁唑纤维表面生成二氧化硅纳米粒子,增强压敏胶体系的浸润性,增加与粘接基材的接触面积,因此提高了丙烯酸压敏胶的剥离强度;

24.原位改性聚对苯撑苯并双噁唑纤维,以正硅酸乙酯

‑

乙醇溶液为辐射液,在γ

‑

射线的作用下在聚对苯撑苯并双噁唑纤维表面原位生长了二氧化硅纳米涂层;辐射前的酸化处理对纤维表面进行刻蚀,且不破坏纤维本身的结构,产生羧基,提高了聚对苯撑苯并双噁

唑纤维表面化学性、分散性;改性后的聚对苯撑苯并双噁唑纤维的加入不仅大幅提高压敏胶的剥离强度,且聚对苯撑苯并双噁唑纤维的掺杂对高温下的持黏性有较大的提高,且随温度升高,持黏性提高比例增大;改性后压敏胶耐热性良好,在150℃下长期放置表面官能团未发生改变。

25.本发明的有益效果:

26.本发明充分利用反应增粘树脂tj

‑

60自身双键与丙烯酸单体发生自由基聚合,同时含有

‑

oh的官能团与交联剂固化,形成了大分子链,构建复杂的网状结构,保证压敏胶具有较好的内聚和较高的剥离强度,不易老化,压敏胶中甲基丙烯酸羟乙酯、丙烯酸、甲基丙烯酸缩水甘油酯的总添加量维持在一个定值上,体系中甲基丙烯酸缩水甘油酯参与聚合反应,在高温涂布过程中中和部分酸值,使其酸值较小,延缓对铜箔的腐蚀,甚至不腐蚀,提高压敏胶的使用寿命;

27.本发明的反应增粘树脂tj

‑

60有效稳定参与聚合,反应增粘树脂参与反应合成的丙烯酸压敏胶不容易因树脂氧化而失粘,提高了丙烯酸树脂黏度稳定性;在有效厚度不超过5μm下,大幅提高丙烯酸压敏胶的剥离强度、85℃持粘等性能;现有技术中制备压敏胶常用增粘树脂的分子量较小,其对溶剂的耐化学性较差,而本发明中采用反应增粘树脂tj

‑

60参与聚合和化学反应,使其整个压敏胶的分子链形成更加复杂的网状的结构,有效提高其耐溶剂性;

28.聚对苯撑苯并双噁唑纤维经辐射后表面产生的纳米粒子与压敏胶内的反应增粘树脂tj

‑

60、丙烯酸、甲基丙烯酸缩水甘油酯等发生了物理或化学键合,阻碍了温度升高时丙烯酸压敏胶的链段运动,从而增强了体系的热稳定性;并且,二氧化硅纳米粒子自身具有耐热性,加入也提高了丙烯酸压敏胶的耐热性,因而85℃的持黏力大幅提高;辐射改性后聚对苯撑苯并双噁唑纤维表面生成二氧化硅纳米粒子,增强压敏胶体系的浸润性,增加与粘接基材的接触面积,因此提高了丙烯酸压敏胶的剥离强度。

具体实施方式

29.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

31.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

32.实施例1

33.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

34.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、55份的丙烯酸甲酯、14份的醋酸乙烯酯、0.2份的甲基丙烯酸羟乙酯、15.62份的丙烯酸、0.7份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、237份的乙酸乙酯、55份的甲苯、0.2份的aibn;

35.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置105℃烘箱烘2min,取出后用离型膜覆盖,得到胶带,然后在70℃下熟化3h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

36.步骤(2)中丙烯酸树脂固含量为40%,丙烯酸树脂与固化剂的质量比为100:0.66;

37.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

38.实施例2

39.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

40.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;142份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、8.15份的丙烯酸、8.15份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

41.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

42.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

43.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

44.实施例3

45.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

46.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温

1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、5.4份的丙烯酸、10.9份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

47.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

48.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

49.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

50.实施例4

51.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

52.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;145份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、15.5份的丙烯酸、0.8份的甲基丙烯酸缩水甘油酯、5份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

53.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

54.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

55.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

56.实施例5

57.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

58.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;142份的丙烯酸异辛酯、65份的丙烯酸甲酯、18份的醋酸乙烯酯、0.24份的甲基丙烯酸羟乙酯、0.7份的丙烯酸、15.58份的甲基丙烯酸缩水甘油酯、8份的反应增粘树脂tj

‑

60、247份的乙酸乙酯、65份的甲苯、0.6份的aibn;

59.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%

混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在40℃下熟化72h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

60.步骤(2)中丙烯酸树脂固含量为50%,丙烯酸树脂与固化剂的质量比为100:0.66;

61.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

62.实施例6

63.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

64.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、5.4份的丙烯酸、10.9份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

65.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

66.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

67.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成;

68.在步骤(1)中加入混合溶液b的同时加入聚对苯撑苯并双噁唑改性纤维改性处理,压敏胶中包括2份的聚对苯撑苯并双噁唑改性纤维;

69.聚对苯撑苯并双噁唑改性纤维的制备包括以下步骤:

70.s1、将聚对苯撑苯并双噁唑纤维先后在四氢呋喃、甲醇和蒸馏水中洗涤后干燥在浓硝酸中浸泡,50℃水浴加热6h后取出,用蒸馏水中洗涤至中性干燥后取出,得到酸化后的聚对苯撑苯并双噁唑纤维;

71.s2、将酸化后的聚对苯撑苯并双噁唑纤维加入到正硅酸乙酯的乙醇溶液中,超声分散10min;采用共辐射法对酸化后的聚对苯撑苯并双噁唑纤维进行辐射处理;然后用无水乙醇洗涤后干燥,得到聚对苯撑苯并双噁唑改性纤维;

72.聚对苯撑苯并双噁唑纤维与浓硝酸的质量体积比为1g:20ml;酸化后的聚对苯撑苯并双噁唑纤维与正硅酸乙酯的乙醇溶液的质量体积比为1g:100ml;采用共辐射法时,给定剂量率为4.6kgyh下,辐射剂量为155kgy;取聚对苯撑苯并双噁唑纤维5g。

73.实施例7

74.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

75.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,

混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、5.4份的丙烯酸、10.9份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

76.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

77.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

78.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成;

79.压敏胶中包括8份的聚对苯撑苯并双噁唑改性纤维;

80.在步骤(1)中加入混合溶液b的同时加入聚对苯撑苯并双噁唑改性纤维改性处理,聚对苯撑苯并双噁唑改性纤维的制备包括以下步骤:

81.s1、将聚对苯撑苯并双噁唑纤维先后在四氢呋喃、甲醇和蒸馏水中洗涤后干燥在浓硝酸中浸泡,55℃水浴加热5.5h后取出,用蒸馏水中洗涤至中性干燥后取出,得到酸化后的聚对苯撑苯并双噁唑纤维;

82.s2、将酸化后的聚对苯撑苯并双噁唑纤维加入到正硅酸乙酯的乙醇溶液中,超声分散20min;采用共辐射法对酸化后的聚对苯撑苯并双噁唑纤维进行辐射处理;然后用无水乙醇洗涤后干燥,得到聚对苯撑苯并双噁唑改性纤维;

83.聚对苯撑苯并双噁唑纤维与浓硝酸的质量体积比为1g:20ml;酸化后的聚对苯撑苯并双噁唑纤维与正硅酸乙酯的乙醇溶液的质量体积比为1g:100ml;采用共辐射法时,给定剂量率为4.6kgyh下,辐射剂量为155kgy;取聚对苯撑苯并双噁唑纤维5g。

84.实施例8

85.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

86.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、5.4份的丙烯酸、10.9份的甲基丙烯酸缩水甘油酯、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

87.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在48℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

88.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

89.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成;

90.压敏胶中包括10份的聚对苯撑苯并双噁唑改性纤维;

91.在步骤(1)中加入混合溶液b的同时加入聚对苯撑苯并双噁唑改性纤维改性处理,聚对苯撑苯并双噁唑改性纤维的制备包括以下步骤:

92.s1、将聚对苯撑苯并双噁唑纤维先后在四氢呋喃、甲醇和蒸馏水中洗涤后干燥在浓硝酸中浸泡,60℃水浴加热5h后取出,用蒸馏水中洗涤至中性干燥后取出,得到酸化后的聚对苯撑苯并双噁唑纤维;

93.s2、将酸化后的聚对苯撑苯并双噁唑纤维加入到正硅酸乙酯的乙醇溶液中,超声分散30min;采用共辐射法对酸化后的聚对苯撑苯并双噁唑纤维进行辐射处理;然后用无水乙醇洗涤后干燥,得到聚对苯撑苯并双噁唑改性纤维;

94.聚对苯撑苯并双噁唑纤维与浓硝酸的质量体积比为1g:20ml;酸化后的聚对苯撑苯并双噁唑纤维与正硅酸乙酯的乙醇溶液的质量体积比为1g:100ml;采用共辐射法时,给定剂量率为4.6kgyh下,辐射剂量为155kgy;取聚对苯撑苯并双噁唑纤维5g。

95.对比例1

96.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

97.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、混合溶剂d、反应增粘树脂tj

‑

60,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;140份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、16.3份的丙烯酸、10份的反应增粘树脂tj

‑

60、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

98.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置100℃烘箱烘1min,取出后用离型膜覆盖,得到胶带,然后在46℃下熟化24h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

99.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

100.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

101.对比例2

102.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

103.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、混合溶剂d,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;150份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、16.3份的丙烯酸、242份的乙酸乙酯、60份

的甲苯、0.4份的aibn;

104.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在47℃下熟化23h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

105.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

106.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

107.对比例3

108.一种薄涂高粘溶剂丙烯酸压敏胶的合成方法包括以下步骤:

109.(1)将丙烯酸异辛酯、丙烯酸甲酯、醋酸乙烯酯、甲基丙烯酸羟乙酯、丙烯酸超声混合后分成2等份,计为混合溶液a和混合溶液b;将乙酸乙酯、甲苯混合后分成2等份,计为混合溶剂c和混合溶剂d;将aibn分为3等份,计为引发剂a、引发剂b、引发剂c;在氮气保护下,混合溶液a和混合溶剂c混合搅拌,升温至65℃,保温0.5h,加入引发剂a后保温1.5h;然后依次向其中加入混合溶液b、甲基丙烯酸缩水甘油酯、混合溶剂d,保温1.5h;再加入引发剂b后升温至76℃保温2h,再加入引发剂c保温1h,冷却出料,得到丙烯酸树脂;150份的丙烯酸异辛酯、60份的丙烯酸甲酯、16份的醋酸乙烯酯、0.22份的甲基丙烯酸羟乙酯、15.6份的丙烯酸、0.7份的甲基丙烯酸缩水甘油酯、242份的乙酸乙酯、60份的甲苯、0.4份的aibn;

110.(2)将步骤(1)中丙烯酸树脂与固化剂混合超声搅拌,然后和甲苯按照固含量12%混合均匀后涂布于23μmpet薄膜上,放置110℃烘箱烘3min,取出后用离型膜覆盖,得到胶带,然后在47℃下熟化23h,得到一种薄涂高粘溶剂丙烯酸压敏胶;

111.步骤(2)中丙烯酸树脂固含量为45%,丙烯酸树脂与固化剂的质量比为100:0.66;

112.固化剂为异氰酸酯固化剂和环氧固化剂1,3

‑

双(n,n

‑

二缩水甘油氨甲基)环己烷以质量比5:1配置而成。

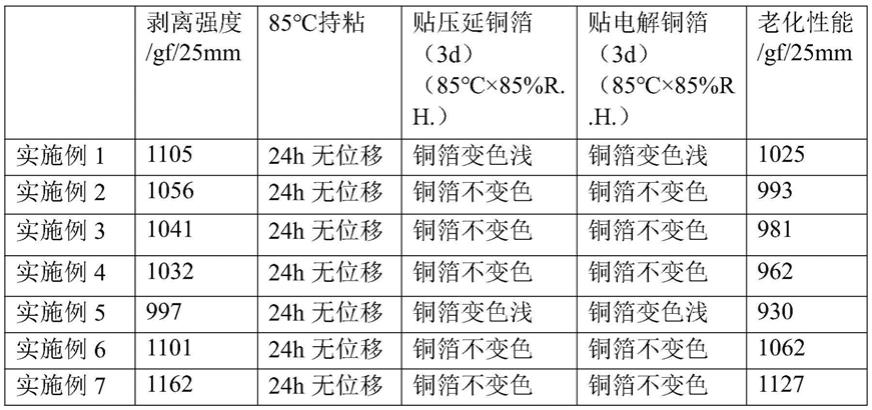

113.性能测试:对实施例1

‑

8及对比例1

‑

3制备的压敏胶进行剥离强度、85℃持粘性、贴压延铜箔、贴电解铜箔、老化性能进行测试,测试结果如表1所示;

114.1、剥离强度的测试:参考gb/t 2792

‑

2014胶粘带剥离强度的试验方法对实施例1

‑

8及对比例1

‑

3制备的压敏胶进行剥离强度测试;

115.2、85℃持粘性的测试:参考gb/t 4851

‑

2014胶粘带持粘性的试验方法对实施例1

‑

8及对比例1

‑

3制备的压敏胶进行持粘性测试,温度为85℃;

116.3、贴压延铜箔的测试:将实施例1

‑

8及对比例1

‑

3制备的压敏胶贴在相同大小的压延铜箔上,在85℃

×

85%r.h.环境中保持3天,观察铜箔颜色变化;

117.4、贴电解铜箔的测试:将实施例1

‑

8及对比例1

‑

3制备的压敏胶贴在相同大小的电解铜箔上,在85℃

×

85%r.h.环境中保持3天,观察铜箔颜色变化;

118.5、老化性能的测试:参考gb/t 17875

‑

1999压敏胶粘带加速老化试验方法对实施例1

‑

8及对比例1

‑

3制备的压敏胶进行老化性能测试,在加速老化96h后,测其剥离强度。

[0119][0120][0121]

表1

[0122]

在实施例1

‑

8及对比例1

‑

3制备的压敏胶中甲基丙烯酸羟乙酯、丙烯酸、甲基丙烯酸缩水甘油酯的总添加量维持在一个定值上,由对比例1与对比例2可知,反应增粘树脂可明显提高压敏胶的剥离强度,对高温持粘影响不大,且无法改善铜箔的腐蚀。

[0123]

从实施例1

‑

5与对比例3可知,反应增粘树脂可明显提高压敏胶的剥离强度,对高温持粘影响不大,但是无法改善铜箔的腐蚀;由于体系中甲基丙烯酸缩水甘油酯参与聚合反应,在高温涂布过程中可中和部分酸值,使其酸值较小,对铜箔的腐蚀明显改善,甚至不腐蚀。

[0124]

从实施例1

‑

5与对比例2

‑

3可知,反应增粘树脂可改善压敏胶中树脂的老化性能。

[0125]

从实施例6

‑

8与实施例3的对比可知,添加改性聚对苯撑苯并双噁唑纤维大幅提高压敏胶的剥离强度、85℃持粘、老化性能。

[0126]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。