一种用于ffc的热压绝缘膜及含该热压绝缘膜的ffc

技术领域

1.本发明具体涉及一种用于ffc的热压绝缘膜及含该热压绝缘膜的ffc。

背景技术:

2.ffc电缆(即flexible cable tape,中文名为柔性扁平线缆)被广泛应用于各种打印机打印头与主板之间的连接、绘图仪、扫描仪、复印机、音响、液晶电器、传真机、各种影碟机等产品的信号传输及板板连接。具有柔软、随意弯曲折叠、厚度薄、体积小、连接简单、拆卸方便、易解决电磁屏蔽等优点。随着新能源汽车的发展,ffc电缆的应用场景进一步扩大,但新能源汽车上的ffc电缆的应用环境相比打印机等传统应用场景要恶劣得多,车载用ffc电缆在保证粘接性能同时,还需要更高的阻燃性、外观热稳定、耐老化性、抗剪切力、耐高温高湿以及耐冷热冲击性能,给ffc用热压绝缘胶膜带来了新的课题。现有专利cn11287006a中公开了一种高可靠性热压绝缘膜,具有优异的粘接性能及耐热性,能够耐高温高湿、耐冷热冲击,同时具有阻燃性,足以满足柔性扁平线缆的长期户外使用,但用于车用电池的绝缘膜需要具备更好的抗高温高湿老化及抗冷热冲击老化性能,从而延长其使用寿命,而且其用于形成粘合层的主体树脂饱和聚酯树脂a和饱和聚酯树脂b需要通过外购获得,成本较高且在工业化生产时易受牵制,且其性能还需进一步提升,因此,需要开发一种热压绝缘膜,实现主体树脂自主合成,在降低生产成本的同时,进一步提高热压绝缘膜的优异的综合性能。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的不足,提供一种粘接性能好、耐候性好、阻燃性好且成本低的用于ffc的热压绝缘膜。

4.本发明还提供一种性能优越的ffc电缆,可满足新能源电车的使用要求。

5.为解决以上技术问题,本发明采取的一种技术方案是:

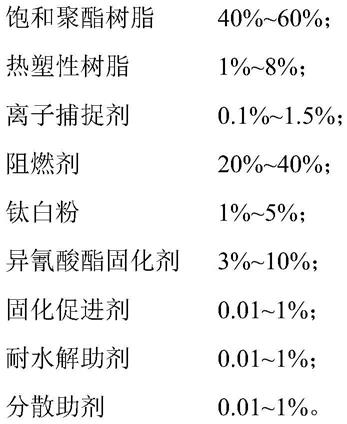

6.本发明提供一种用于ffc的热压绝缘膜,其包括基材层及形成在所述基材层表面上的粘合剂层,所述的粘合剂层的原料包括占其原料的总质量的40%~60%的饱和聚酯树脂、占其原料的总质量的1%~8%的热塑性树脂、占其原料的总质量的5%~10%的异氰酸酯固化剂、占其原料的总质量的20%~40%的阻燃剂、占其原料的总质量的0.1%~1.5%的离子捕捉剂和占其原料的总质量的1%~5%的钛白粉;

7.其中,所述的饱和聚酯树脂由多元酸单体、多元醇单体以及低聚多元醇聚合而成,所述的低聚多元醇的数均分子量mn为500~5000,所述的低聚多元醇的质量为所述的饱和聚酯树脂的原料的总质量的5%~30%,所述的饱和树脂的玻璃化转变温度tg为

‑

10℃~30℃,极限粘度iv为0.3~1.2dl/g。

8.优选地,所述的低聚多元醇的数均分子量mn为500~4000,进一步优选为500~3000,再进一步优选为500~2000。

9.优选地,所述的饱和聚酯树脂的玻璃化转变温度tg为

‑

10℃~20℃。

10.进一步优选地,所述的饱和聚酯树脂的玻璃化转变温度tg为

‑

10℃~15℃。

11.优选地,所述的饱和聚酯树脂的极限粘度iv为0.5~1.0dl/g。

12.进一步优选地,所述的饱和聚酯树脂的极限粘度iv为0.7~0.9dl/g。

13.优选地,所述的低聚多元醇为聚四氢呋喃二醇、聚丙二醇、四氢呋喃和氧化丙烯的共聚二醇、聚碳酸酯二醇、聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇或聚己内酯二醇中的一种或多种的混合物。

14.优选地,所述的多元酸单体包括摩尔比为(1~5):1的芳香族多元酸和其他非芳香族多元酸。

15.进一步优选地,所述的芳香族多元酸和所述的其他非芳香族多元酸的摩尔比为(1~4):1。

16.优选地,所述的芳香族多元酸为对苯二甲酸、间苯二甲酸、邻苯二甲酸或偏苯三酸酐中的一种或多种的混合物,所述的其他非芳香族多元酸为己二酸、葵二酸或1,4

‑

环己烷二甲酸中的一种或多种的混合物;

17.优选地,所述的多元醇单体为具有3~36个碳元素的亚烷基二元醇。

18.进一步优选地,所述的多元醇单体为碳原子数为3~30个的亚烷基二元醇。

19.再进一步优选地,所述的多元醇单体为碳原子数为3~25个的亚烷基二元醇。

20.更进一步优选地,所述的多元醇单体为碳原子数为3~20个的亚烷基二元醇。

21.进一步优选地,所述的多元醇单体为2甲基

‑

1,3丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、1,5

‑

戊二醇、1,6

‑

己二醇、新戊二醇、2

‑

甲基

‑

2乙基

‑

1,3

‑

丙二醇、1,4

‑

环己烷二甲醇中的一种或多种。

22.优选地,所述的多元酸单体和所述的多元醇单体的摩尔比为1:0.9~1.2。

23.优选地,所述的热塑性树脂为苯氧树脂、丁腈橡胶及其环氧改性物、丙烯酸橡胶及其环氧改性物、聚甲基丙烯酸甲酯

‑

聚丙烯酸丁酯共聚物中的一种或几种的混合物。

24.具体地,苯氧树脂包括但不限于日本三菱化学1256,4250,4275,日本新日铁化学yp50,yp

‑

50s,yp

‑

70,zx

‑

1356

‑

2,fx

‑

316;

25.丁腈橡胶及其环氧改性物包括但不限于美国cvc thermoset specialties公司的hypox ra 95,rk 84l,rk 820,ra 1340;

26.丙烯酸橡胶及其环氧改性物包括但不限于韩国国都化学kr628,kr692,kr69;

27.聚甲基丙烯酸甲酯

‑

聚丙烯酸丁酯共聚物包括但不限于法国阿科玛nanostrength m22n,m52n,m65n,d51n,m53,e21,日本可乐丽la2140e,la2250,la4285。

28.优选地,所述的异氰酸酯固化剂是芳香族异氰酸酯固化剂、脂肪族异氰酸酯固化剂、脂环族异氰酸酯固化剂的一种或几种的混合物。

29.所述异氰酸酯可以是室温反应型异氰酸酯、封闭型(高温解封)异氰酸酯中的一种或两种的混合。

30.具体所述室温反应型异氰酸酯包括但不限于甲苯二异氰酸酯(tdi)及其二聚体、三聚体,2,4

‑

二苯基甲烷二异氰酸酯(mdi)及其二聚体、三聚体,六亚甲基二异氰酸酯(hdi)及其二聚体、三聚体,异佛尔酮二异氰酸酯(ipdi)及其二聚体、三聚体,苯二亚甲基二异氰酸酯(xdi)及其二聚体、三聚体,或上述异氰酸酯的加成物;

31.所述封闭型异氰酸酯包括但不限于苯酚、聚醚二元醇、ε

‑

己内酰胺、1,2,4

‑

三氮

唑、甲乙酮肟等封闭剂与上述所述室温反应型异氰酸酯合成的封闭型异氰酸酯。

32.优选地,所述的阻燃剂为磷系阻燃剂、氮系阻燃剂、硅系阻燃剂、金属氢氧化合物类阻燃剂、金属氧化物阻燃剂、金属硼化物阻燃剂中的一种或几种的混合物。

33.优选的是磷系阻燃剂和氮系阻燃剂中的一种或多种的复配,具有协同阻燃作用。

34.优选地,所述的钛白粉为金红石型钛白粉、锐钛型钛白粉或板钛型钛白粉中的一种或多种的混合物。

35.钛白粉用于导线的遮蔽,进一步优选金红石型,包括但不限于杜邦的r960,r902,日本石原产业的cr50,cr50

‑

2,cr57。

36.优选地,所述的离子捕捉剂是合成水滑石、硅酸铝盐、硅酸镁盐、水合sb2o5、水合bi2o3、多价金属酸性盐、杂多酸中的一种或几种的混合物。

37.具体地,所述的离子捕捉剂包括但不限于日本东亚合成的ixe

‑

100,ixe

‑

300,ixe

‑

600,ixe

‑

633,日本协和化学的kyowaad500,kyowaad500,kyowaad700,kyowaad200。

38.优选地,所述的粘合剂层的原料还包括质量为所述的粘合剂层的原料的总质量的0.01%~0.1%的固化促进剂,所述的固化促进剂为有机胺类化合物、有机金属盐类化合物中的一种或多种的混合物。

39.固化促进性使得上述配方活化反应温度降低,热固化温度降低,时间缩短,提高效率。

40.优选地,所述的粘合剂层的原料还包括质量为所述的粘合剂层的原料的总质量的0.1%~1%的分散助剂,所述的分散助剂为钛酸酯偶联剂、铝酸酯偶联剂、有机硅烷偶联剂、有机铬洛合物偶联剂、硼酸酯偶联剂中的一种或几种的混合物。

41.分散助剂有利于阻燃填料被树脂包裹,提供更好的相容性。

42.优选地,所述的粘合剂层的原料还包括质量为所述的粘合剂层的原料的总质量的0.1%~1%的耐水解助剂,所述耐水解助剂为环氧树脂和/或碳化二亚胺类化合物。

43.耐水解助剂使得粘合剂的耐水解性能得到更大的提升,所述环氧树脂包括但不限于双酚a型、双酚f型、双酚s型、酚醛性环氧树脂中的一种或是多种的混合;所述碳化二亚胺类型的耐水解助剂包括但不限于单碳化二亚胺和/或聚碳化二亚胺。

44.进一步优选地,所述单碳化二亚胺包括但不限于二环己基碳二亚胺、n,n'

‑

二异丙基碳二亚胺或1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐中的任意一种或至少两种的组合。

45.优选地,所述基材层的原料包括基体树脂,所述基体树脂包括但不限于聚酰亚胺、聚醚酰亚胺、聚酰胺酰亚胺、聚萘二甲酸乙二醇酯或聚苯硫醚中的一种或多种。

46.优选地,所述粘合剂层的厚度为20~100μm,进一步优选为40~100μm,再进一步优选为40~80μm,更优选为40~60μm。

47.优选地,所述的饱和聚酯树脂由多元酸单体和多元醇单体在催化剂的存在下经酯化反应得到酯化物,所述的酯化物与饱和聚酯树脂聚合反应得到;所述的催化剂为所述的多元酸单体总量的0.01mol%~0.05mol%的钛酸四丁酯。

48.优选地,所述的酯化反应的温度为160℃~240℃,所述的酯化反应的时间为3~5h;所述的聚合反应的温度为250℃~270℃,所述的聚合反应在40pa以下的压力条件下进

行,所述的聚合反应的时间为2~4h。

49.所述热压绝缘膜的制备方法为将作为基材层的薄膜预先电晕处理,将聚氨酯粘合剂涂布于薄膜的电晕面,先于70~90℃/1~5mins,然后于120~140℃/1~5mins条件下烘干溶剂,制成热压绝缘膜。

50.本发明还提供一种ffc电缆,其包括金属导线和包覆所述的金属导线的绝缘膜,其特征在于,所述的绝缘膜为所述的热压绝缘膜。

51.所述ffc电缆的制备方法为:在金属导线的上下方用绝缘膜进行热辊压贴合,热压成型温度170~200℃/时间2~5s/压力0.2~0.5mpa,制成ffc产品后的热固化(交联)条件为120~150℃/1~3hrs。

52.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

53.本发明对形成热压绝缘膜的主体树脂饱和聚酯树脂的合成进行了大量的研究,将选定的多元酸单体、选定的多元醇单体和选定的低聚多元醇聚合形成饱和聚酯树脂,与热塑性树脂、异氰酸酯固化剂、阻燃剂、离子捕捉剂和钛白粉复配,制备的绝缘膜在保证优异的阻燃性能的同时,粘接性能、耐冷热冲击性能、耐高温高湿性能都得到进一步提升,具有更长的使用寿命,并使绝缘膜不透明,可以很好的遮挡ffc,更加美观,本发明还实现了主体树脂自主合成,降低了生产成本,将本发明的绝缘膜和金属导线经热压工艺制备的ffc电缆,能够满足新能源汽车的使用要求。

附图说明

54.附图1为本发明的热压绝缘膜的结构示意图;

55.附图2为本发明的ffc电缆宽度方向截面图;

56.附图3为本发明的ffc电缆长度方向截面图;

57.以上附图中,1、粘合剂层;2、基材层;3、导线。

具体实施方式

58.下面结合具体实施例对本发明做进一步详细的说明,但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

59.随着新能源汽车的发展,对ffc电缆的绝缘膜提出了更高的要求,现有用于ffc电缆的热压绝缘膜的综合性能不能满足动力汽车长期户外使用要求。而且现有技术中性能较好的热压绝缘膜原料中直接影响热压绝缘膜的性能的主体树脂主要还是购自国外的产品,成本较高且在工业化生产时易受牵制。

60.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

61.根据实施例,本发明提供的用于ffc的热压绝缘膜的粘合剂层的原料主要包括饱和聚酯树脂、热塑性树脂、异氰酸酯固化剂、阻燃剂、离子捕捉剂和钛白粉。

62.其中,饱和聚酯树脂由多元酸单体、多元醇单体以及低聚多元醇聚合而成,低聚多元醇的数均分子量mn为500~5000,低聚多元醇的质量为饱和聚酯树脂的原料的总质量的

5%~30%,饱和聚酯树脂的玻璃化转变温度tg为

‑

15℃~20℃,极限粘度iv为0.3~1.2dl/g。

63.该主体树脂不仅能够提高热压绝缘膜的综合性能,而且其原料易得,制备简单,能够显著降低热压绝缘膜的生产成本。

64.进一步地,饱和聚酯树脂的玻璃化转变温度tg为

‑

10℃~20℃,再进一步地,饱和聚酯树脂的玻璃化转变温度tg为

‑

10℃~15℃。

65.进一步地,所述的饱和聚酯树脂的极限粘度iv为0.5~1.0dl/g。再进一步地,所述的饱和聚酯树脂的极限粘度iv为0.7~0.9dl/g。

66.具体地,对饱和聚酯树脂的原料配比进行了优化,使获得的饱和聚酯树脂满足上述玻璃化转变温度和极限粘度要求的同时,与热塑性树脂、异氰酸酯固化剂、阻燃剂、离子捕捉剂和钛白粉等其他原料混合后制备的热压绝缘膜综合性能优异。

67.根据实施例,使用的多元酸单体包括芳香族多元酸和其他非芳香族多元酸,所述的芳香族多元酸和所述的其他非芳香族多元酸的摩尔比为(1~5):1,进一步优选为(1~4):1。

68.具体地,芳香族多元酸为对苯二甲酸、间苯二甲酸、邻苯二甲酸或偏苯三酸酐中的一种或多种的混合物。

69.具体地,所述的其他非芳香族多元酸为己二酸、葵二酸或1,4

‑

环己烷二甲酸中的一种或多种的混合物。

70.根据实施例,多元醇单体为碳原子数为3个~8个的亚烷基二元醇。

71.具体地,多元醇单体为2甲基

‑

1,3丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、1,5

‑

戊二醇、1,6

‑

己二醇、新戊二醇、2

‑

甲基

‑

2乙基

‑

1,3

‑

丙二醇、1,4

‑

环己烷二甲醇中的一种或多种。

72.根据实施例,低聚多元醇为聚四氢呋喃二醇、聚丙二醇、四氢呋喃和氧化丙烯的共聚二醇、聚碳酸酯二醇、聚己二酸己二醇酯二醇、聚己二酸丁二醇酯二醇或聚己内酯二醇中的一种或多种的混合物。

73.进一步地,根据实施例,以粘合剂层的原料的总质量为100%计,粘合剂层的原料包括以下组分:

[0074][0075]

根据实施例,将上述粘合剂层的原料与溶剂混合后,涂覆于基材层上,烘干溶剂即

得到热压绝缘膜。

[0076]

根据实施例,在金属导线的上下方用绝缘膜进行热辊压贴合,制得包裹上述热压绝缘膜的ffc电缆。

[0077]

经测试,各实施例中制得的ffc电缆,在保证优异的阻燃性能以及外观热稳定的同时,绝缘膜对镀锡铜线的初始粘接性能、热老化后的粘接性能、高温高湿老化后的粘接性能、冷热冲击老化后的粘接性能均得到提升。

[0078]

下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0079]

1、饱和聚酯树脂r1~r6的制备:

[0080]

饱和聚酯树脂r1:

[0081]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入间苯二甲酸59mol,葵二酸40mol,偏苯三酸酐1mol;1,6

‑

己二醇52mol,新戊二醇20mol,1,4

‑

环己烷二甲醇28mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000的聚丙二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r1。

[0082]

饱和聚酯树脂r2:

[0083]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入对苯二甲酸32mol,间苯二甲酸18mol,己二酸30mol,1,4

‑

环己烷二甲酸19mol,偏苯三酸酐1mol;2甲基

‑

1,3丙二醇15mol,丙二醇20mol,1,6

‑

己二醇65mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000聚四氢呋喃二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r2。

[0084]

饱和聚酯树脂r3:

[0085]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入间苯二甲酸50mol,邻苯二甲酸25mol,葵二酸24mol,偏苯三酸酐1mol;1,6

‑

己二醇20mol;新戊二醇80mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000的聚碳酸酯二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r3。

[0086]

饱和聚酯树脂r4:

[0087]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入间苯二甲酸50mol,己二酸25mol,葵二酸24mol,偏苯三酸酐1mol;2甲基

‑

1,3丙二醇20mol;1,6

‑

己二醇40mol,新戊二

醇40mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000的聚己内酯二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r4。

[0088]

饱和聚酯树脂r5:

[0089]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入间苯二甲酸40mol,己二酸20mol,葵二酸19mol,偏苯三酸酐1mol;1,4

‑

丁二醇50mol;1,5

‑

戊二醇20mol,1,6

‑

己二醇30mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000的聚己二酸己二醇酯二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r5。

[0090]

饱和聚酯树脂r6:

[0091]

在带有搅拌机、冷却管、温度计的不锈钢反应釜中加入对苯二甲酸40mol,间苯二甲酸60mol,偏苯三酸酐1mol;乙二醇40mol;1,6

‑

己二醇10mol,新戊二醇50mol,开启搅拌,然后添加相对于多元酸单体总量的0.04mol%的催化剂钛酸四丁酯,在通氮气的情况下,反应釜升温至160℃~240℃,酯化反应4小时得到酯化物,然后按酯化物为100重量份计,加入15重量份的数均分子量为1000的聚己内酯二醇,搅拌30分钟,逐步抽真空,反应釜内压力反应釜继续减压至40pa以下,反应釜继续升温至260℃,在260℃、40pa以下的环境下保温3小时,完成聚合反应,得到饱和聚酯树脂r6。

[0092]

2.饱和聚酯树脂的组成的确定:

[0093]

将上述饱和聚酯树脂0.1g溶解在5ml的氘代氯仿中,用400mhz高分解能的核磁共振装置(inova 400)在25℃下进行测试分析,依据得到的核磁谱图nmr

‑

h确认饱和聚酯树脂的组成。

[0094]

3.改性饱和聚酯树脂的极限粘度的测定:

[0095]

将苯酚、1,1,2,2

‑

四氯乙烷按质量比为60:40配置成混合溶剂,将上述饱和聚酯树脂0.1g溶解于25ml的混合溶剂中,在30℃下,用乌氏粘度计测试还原粘度,然后通过稀释浓度的方法测得还原粘度和浓度的关系曲线图,推算出浓度为0时的极限粘度,经检测,饱和聚酯树脂r1的极限粘度iv为0.82,饱和聚酯树脂r2的极限粘度iv为0.75,饱和聚酯树脂r3的极限粘度iv为0.72,饱和聚酯树脂r4的极限粘度iv为0.75,饱和聚酯树脂r5的极限粘度iv为0.71,饱和聚酯树脂r6的极限粘度iv为0.70。

[0096]

4.玻璃化转变温度tg点的测定:

[0097]

分别称取10mg的上述饱和聚酯树脂,使用dsc差示扫描量热仪(德国耐驰dsc 200f3)来测试,扫面温度区间

‑

50~100℃,升温速率20k/min,经检测,饱和聚酯树脂r1的玻璃化转变温度tg为

‑

3℃,饱和聚酯树脂r2的玻璃化转变温度tg为

‑

10℃,饱和聚酯树脂r3的玻璃化转变温度tg为15℃,饱和聚酯树脂r4的玻璃化转变温度tg为10℃,饱和聚酯树脂r5的玻璃化转变温度tg为5℃,饱和聚酯树脂r6的玻璃化转变温度tg为13℃。

[0098]

5.分子量测定:称取10mg的树脂样品,溶解于thf(四氢呋喃),溶解可用超声助溶,

注入gpc凝胶色谱仪(美国waters e2695)进行测试;流速1ml/min。

[0099]

6.制作热压绝缘膜和ffc电缆

[0100]

实施例1

[0101]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r1/100份,yp50/10份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,r960/5份,阻燃剂mc6000/30份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0102]

热压绝缘膜的制备方法:

[0103]

使用丁酮溶剂/100份将上述树脂进行溶液,然后与阻燃剂进行分散制成浆料,然后添加其余组分,制成粘合剂,将粘合剂涂布于pet膜的电晕面,80℃/3mins+130℃/3mins烘干溶剂,粘合剂层的厚(干)度50μm,制成图1所示热压绝缘膜。

[0104]

ffc电缆的制备方法:

[0105]

0.1mm(厚)*1mm(宽)的镀细扁平铜线数根,导线之间的间距1.5mm,导线的上下方用绝缘膜进行热辊压贴合,热压条件180℃/0.5mpa/2~3s,制成ffc产品,然后在130℃下烘烤3小时,完成固化,制得图2、3所示的ffc线缆。

[0106]

实施例2

[0107]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r2/100份,rk 84l/10份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,r960/5份,阻燃剂mc6000/20份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0108]

热压绝缘膜的制备方法同实施例1。

[0109]

ffc电缆的制备方法同实施例1。

[0110]

实施例3

[0111]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r3/100份,kr693/10份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,r960/5份,阻燃剂mc6000/30份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0112]

热压绝缘膜的制备方法同实施例1。

[0113]

ffc电缆的制备方法同实施例1。

[0114]

实施例4

[0115]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r4/100份,m52n/10份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,r960/5份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0116]

热压绝缘膜的制备方法同实施例1。

[0117]

ffc电缆的制备方法同实施例1。

[0118]

实施例5

[0119]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r5/100份,la2140e/10份,r960/5份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,阻燃剂mc6000/30份,b1358a/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0120]

热压绝缘膜的制备方法同实施例1。

[0121]

ffc电缆的制备方法同实施例1。

[0122]

对比例1

[0123]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r6/100份,rk 84l/10份,r960/5份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,阻燃剂mc6000/30份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0124]

热压绝缘膜的制备方法同实施例1。

[0125]

ffc电缆的制备方法同实施例1。

[0126]

对比例2

[0127]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r2/100份,rk 84l/10份,r960/5份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/50份,阻燃剂mc6000/30份,bl3175/3份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0128]

热压绝缘膜的制备方法同实施例1。

[0129]

ffc电缆的制备方法同实施例1。

[0130]

对比例3

[0131]

热压绝缘膜的粘合剂层的原料:饱和聚酯树脂r2/100份,rk 84l/10份,r960/5份,离子捕捉剂ixe

‑

600/1份,阻燃剂op935/25份,bl3175/15份,dbtdl/0.1份,kbm403/1份,v04/1份。

[0132]

热压绝缘膜的制备方法同实施例1。

[0133]

ffc电缆的制备方法同实施例1。

[0134]

各实施例和对比例中:

[0135]

热塑性树脂:新日铁yp50,美国cvc/rk 84l,国都kr693,阿科玛m52n,可乐丽la2140e;

[0136]

tpab80e,封闭型异氰酸酯树脂,hdi类,日本asahi kasei;

[0137]

b1358a,封闭型异氰酸酯树脂,ipdi类,德国evonik;

[0138]

mc

‑

6000,三聚氰胺磷酸酯,日产化学

[0139]

op935,亚膦酸盐阻燃剂,科莱恩化学

[0140]

v04,聚碳化二亚胺,日本日清纺;

[0141]

kbm403,有机硅烷偶联剂,日本信越化学

[0142]

dbtdl,二月桂酸二丁基锡,中国阿拉丁化学

[0143]

ixe

‑

600,日本东亚合成的无机离子交换剂。

[0144]

实施例1~5及对比例1~3的性能评价

[0145]

评价方法:

[0146]

1.初始外观&剥离强度(gf/mm):观察导线周边有无气泡,导线端子(上)处有无溢胶,有则ng,无则ok;180

°

剥离,100mm/min的速度;

[0147]

2.热老化测试(130℃/1000h):将各实施例和各对比例的ffc电缆放入130℃烘箱中长期烘烤1000h,取出冷却至室温,观察导线周边有无气泡,导线端子(上)处有无溢胶,有则ng,无则ok;端部单面覆盖热压膜的地方测试剥离强度,180

°

剥离,100mm/min的速度;

[0148]

3.高温高湿老化测试(85℃

×

85rh/1200h):将各实施例和各对比例的ffc电缆放入高温高湿环境箱中1000h,取出冷却至室温,观察导线周边有无气泡,导线包边处有无开胶,有则ng,无则ok;测试剥离强度,180

°

剥离,100mm/min的速度;线间绝缘阻抗测试:在两个相邻的导线之间施加500v的直流电压,时间60s,测试电阻值。

[0149]

4.冷热冲击老化测试(

‑

40℃~125℃/1000循环):将各实施例和各对比例的ffc电缆放入冷热冲击环境箱中1000h,

‑

40℃/0.5h,125℃/0.5h,冷热切换时间2mins以内,1000个循环后,取出冷却至室温,观察导线周边有无气泡,导线端子(上)处有无溢胶,有则ng,无则ok;测试剥离强度,180

°

剥离,100mm/min的速度;

[0150]

5.热压膜阻燃测试:将各实施例和各对比例的热压膜制成50mm*200mm的样条,依据ul

‑

94对薄膜的阻燃等级的划分,阻燃最高等级为vtm

‑

0,其次vtm

‑

1,vtm

‑

2,hb等。

[0151]

综合评价

[0152]

“○”

代表性能合格、

“◎”

代表性能优异、

“△”

代表性能一般、

“×”

代表性能较差。

[0153]

表1实施例1~5及对比例1~3的性能评价

[0154][0155]

表1显示,各实施例中制得的ffc电缆,在保证优异的阻燃性能以及外观热稳定的同时,绝缘膜对镀锡铜线的初始粘接性能、热老化后的粘接性能、高温高湿老化后的粘接性能、冷热冲击老化后的粘接性能均得到提升。

[0156]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围。