一种uv减粘胶液、单面uv减粘保护膜及制备方法

技术领域

1.本发明涉及uv膜领域,具体涉及一种uv光照前有较强粘接力,光照后粘接力急剧下降且绿色环保的uv减粘胶液及其制备方法、单面uv减粘保护膜及其制备方法。

背景技术:

2.uv膜作为半导体制造中的一款耗材,起源于日本,所以主要以日本公司占巨头。要完成晶圆研磨、芯片切割、封装、测试整个庞杂的过程,半导体芯片制造生产工艺则需高要求、高精准、精细技术才能实现。随着半导体行业的迅猛发展,半导体技术更是日益精进。在晶圆切割这一过程中所用的保护膜主要通过uv减粘、加热减粘、控温减粘、溶解减粘、浸水减粘等减粘方式进行减粘。由于硅晶片本身材质脆硬容易因应力而脆裂,研磨切割加工过程要求晶片不飞散,不分片,不扩张,不背崩,不摩擦起电;又由于整个过程在水及酸性且无污染环境下完成,uv减粘膜容易发生变性且解粘速度难以高成效的保护半导体,再加上uv膜受紫外光的影响,不耐老化,容易变质等, uv减粘保护膜在运用过程中则需要高粘性与易于剥离性相悖从而导致应用的矛盾性和局限性以至于应用效果不理想。

3.目前国内在制备uv减粘保护膜方面技术还比较落后。

4.目前国内工业上所生产出的uv减粘膜相对于其他国家工业生产出的uv 减粘膜还存在差距。然而,经过各企业的不断研发生产,生产出的减粘膜虽持有一定的基础性能,可还存在着初粘性低、生产过程中伴随着溶剂挥发而产生刺激性气味、持粘性不强、uv照射后剥离力变化幅度不明显、不能快速与被粘物脱离等问题。所以,实现自主生产且要求uv照射前具有高剥离强度、 uv照射后剥离力急剧下降且无残胶产生,耐水性、耐酸碱性、绿色环保等的 uv减粘保护膜迫在眉捷。

技术实现要素:

5.为了克服现有技术不足,本发明的目的是提供一种uv减粘胶液、单面uv 减粘保护膜及制备方法。所述uv减粘保护膜具有初粘性高,生产过程中无voc 排放,耐水性耐酸碱性能好、耐老化,抗静电、uv照射后能迅速从被粘物上剥离且无残胶产生等优异的性能,在半导体切割等过程中可起到极大的保护作用。

6.本发明提供一种uv减粘胶液,所述uv减粘胶包括以下重量份数的组分: 187-210份光固化胶粘剂;35-85份的交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂;1-3份的助引发剂;2-6份的光引发剂;5-15份的活性稀释剂;2-3份的硅烷偶联剂;3-6份的阻聚剂。

7.本发明中,由于加入了交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv 树脂交联剂,使得uv减粘胶具备耐水性、耐酸碱性和不易变黄等优点。

8.进一步,所述的光固化胶粘剂为下列中的两种以上的混合:丙烯酸(aa)、丙烯酸甲酯(ma)、丙烯酸乙酯(ea)、丙烯酸丁酯(ba)、丙烯酸乙烯酯(va)、丙烯酸乙基己酯(eha)、丙烯酸羟丙酯(hpa)、甲基丙烯酸甲酯(mma)、甲基丙烯酸乙酯(em)、甲基丙烯酸丁酯(bma)、甲

基丙烯酸羟乙酯(hema)、甲基内烯酸异冰片酯(iboma)、甲基丙烯酸异辛酯(2-hea)、甲基丙烯酸缩水甘油酯(gma)、丁二烯(pb)、苯乙烯(sm)、四氢呋喃丙烯酸酯(thfa)、 3-氨基-4-甲氧乙氧基乙酰替苯胺、n-乙烯基吡咯烷酮、2-甲基-5-乙烯基吡啶。

9.优选的,所述光固化胶粘剂为下列中的两种以上的混合:丙烯酸丁酯(ba)、苯乙烯(sm)、甲基丙烯酸异辛酯(2-hea)、甲基内烯酸异冰片酯(iboma)、甲基丙烯酸缩水甘油酯(gma)、乙烯基丁基醚。

10.本发明通过加入光固化胶粘剂提高uv减粘胶的初始高粘着力与持粘力。

11.本发明的光固化胶粘剂部分为硬单体,例如甲基丙烯酸异冰片酯;部分为软单体,例如,甲基丙烯酸异辛酯、丙烯酸丁酯。每次合成时,挑选软硬单体进行搭配,从而方便控制最终制备的单面uv减粘保护膜的软硬配比,并通过控制两种以上软硬搭配的光固化胶粘剂的加入量,从而得到较好粘度和较高内聚强度的单面uv减粘保护膜。

12.同时,本发明所选择的光固化胶粘剂均含有不饱和键,在本体聚合下,无需采用溶剂即可实现由光固化胶粘剂制备紫外光引发无溶剂型预聚物,克服了溶剂型预聚物对环境污染大的缺点。另外,本发明所选择两种以上的光固化胶粘剂合成的预聚体为长链结构,柔韧性好,粘度也高,从而可提高uv 减粘胶层的初始高粘着力与持粘力。

13.本发明通过选择合适的软硬结合的光固化胶粘剂单体,使制备的预聚物含有羟基、羧基等基团,进而使制备的uv减粘胶层表面张力低,对金属附着力好。

14.进一步,所述交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂包括下列中的一种或两种以上的混合:聚醚丙烯酸酯、脂肪族聚氨酯丙烯酸酯、环氧丙烯酸酯。

15.优选的,所述交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂为脂肪族聚氨酯丙烯酸酯。其中,所述脂肪族聚氨酯丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为doublemer 588。所述环氧丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为 dm188。

16.本发明加入的交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂在uv光照射下能和光固化胶粘剂等组分形成的预聚物快速发生交联形成网状结构,从而使减粘膜快速与被粘物快速脱离,固化速度快,交联产物强度高、操作方便,快捷,适应芯片小型化,薄型化技术的需要,并且增加了单面uv减粘保护膜的耐酸碱、耐老化性能。

17.本发明加入的脂肪族聚氨酯丙烯酸uv树脂交联剂中的异氰酸根可以和由光固化胶粘剂制备的预聚物中的羟基反应生成氨酯键(氨基甲酸酯),增加了胶粘剂的官能度,从而增加反应速度,增加胶粘度。

18.进一步,所述助引发剂包括下列中的一种或两种以上:异佛尔酮二异氰酸酯、对二甲氨基苯甲酸异辛酯(odab/eha)、二乙醇胺、三乙醇胺、月桂酸二丁基锡(dy-12)、对甲苯磺酸(cp)、三甲基苄基氯化铵、偶氮二异丁睛、二(三羟甲基丙烷)四丙烯酸酯(dtmptta)、二季戊四醇六丙烯酸酯(dpha)、苯二亚甲基二异氰酸酯。

19.优选的,所述助引发剂为异佛尔酮二异氰酸酯。

20.本发明加入的助引发剂能增加反应速度,使交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂和光固化胶粘剂等组分形成的预聚物完全融合且快速形成交联网络实现减粘膜与被粘物快速脱离。

21.进一步,所述光引发剂包括下列中的一种或两种以上的混合:裂解型自由基光引

发剂、夺氢型自由基光引发剂、叔胺类夺氢型自由基光引发剂;所述裂解型自由基光引发剂包括下列中的一种或两种以上:2-羟基-2甲基-1

‑ꢀ

苯基-1-丙酮(1173)、1-羟基环己基苯基酮(184)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、苯甲酰甲酸甲酯(mbf)、双(2,4,6-三甲基苯甲酰基)苯基氧化膦(bapo)、[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基] 丙酮]kip150;所述夺氢型自由基光引发剂包括下列中的一种或两种以上:异丙基硫杂蒽酮、异丙基硫杂蒽酮(ipx)、二苯甲酮、2,4-二羟基二苯甲酮;所述叔胺类夺氢型自由基光引发剂为对二甲氨基苯甲酸异辛酯(odab/eha)。

[0022]

本发明加入的光引发剂在紫外波长范围内具有良好的吸光性,易产生较高的引发活性中心;在光固化胶粘剂等组分形成的预聚物中具有较好的溶解性,引发交联后无显色物质生成;且毒性低,无刺激性气味;廉价易得,成本低。

[0023]

优选的,所述光引发剂为下列中的一种:双(2,4,6-三甲基苯甲酰基)苯基氧化膦(bapo)、2-羟基-2甲基-1-(4-甲基乙烯基-苯基酮)(kip150)、异丙基硫杂蒽酮(ipx)、对二甲氨苯甲酸异辛酯(odab/eha)。

[0024]

进一步,所述活性稀释剂包括下列中的一种或两种以上的混合:三羟甲基丙烷二丙烯酸酯(tmpda)、季戊四醇三内烯酸酯(peta)、二(三羟甲基丙烷)四丙烯酸酯(dtmptta)、二季戊四醇六丙烯酸酯(dpha)、三丙二醇二丙烯酸酯(tpgda)。本发明加入的活性稀释剂能增大uv减粘胶液的粘度。本发明加入的活性稀释剂含有不饱和双键,羟基,可以和脂肪族聚氨酯丙烯酸uv树脂交联剂中的氨基甲酸酯及由光固化胶粘剂制备的预聚物中的羟基反应。活性稀释剂加入,官能度增多,相对分子质量增加,分子间相互作用增大,粘度也就随之增大。

[0025]

优选的,所述活性稀释剂为:三丙二醇二丙烯酸酯(tpgda)或二季戊四醇六内烯酸酯(dpha)。

[0026]

进一步,所述硅烷偶联剂包括下列中的一种或两种以上的混合:三氯乙烯基硅烷、三乙氧硅烷、三氯丙烯基硅烷、乙烯三乙氧基硅烷(ydh-151)。

[0027]

本发明中由于加入了硅烷偶联剂,从而使最终制备的单面uv减粘保护膜引入了硅烷偶联剂优良性能,即可提高最终制备的单面uv减粘保护膜的耐水性能,抗静电性,提高单面uv减粘保护膜和被粘物的附着力。

[0028]

优选的,所述硅烷偶联剂为乙烯三乙氧基硅烷(ydh-151)。

[0029]

进一步,所述阻聚剂包括下列中的一种或两种以上的混合:对羟基苯甲醚、对苯二酚、2,6-二叔丁基对甲苯酚(bha)、十二烷基硫醇(ndm)。

[0030]

优选的,所述阻聚剂为2,6-二叔丁基对甲苯酚(bha)或十二烷基硫醇(ndm)。

[0031]

本发明通过加入所述阻聚剂,避免制备单面uv减粘保护膜的过程中,反应单体快速聚合,使反应失控,通过阻聚剂实现反应稳定进行,uv减粘胶液粘度控制方便。

[0032]

本发明还公开了所述的uv减粘胶液的制备方法,所述制备方法包括以下步骤:

[0033]

步骤1、紫外光引发无溶剂型预聚物的制备:将光固化胶粘剂、0.5%光引发剂、阻聚剂混合均匀并在300mj/cm2强度的紫外光下照射7-8分钟得到紫外光引发无溶剂型预聚物;

[0034]

所述紫外光引发无溶剂型预聚物采用了紫外光引发本体聚合的方法合成且无voc排放的紫外光引发无溶剂型预聚物,该步骤操作简单、反应可控且固化速度快。

[0035]

步骤2、初胶的制备:将紫外光引发无溶剂型预聚物、交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂、活性稀释剂、硅烷偶联剂、助引发剂混合均匀得到所述初胶;

[0036]

步骤3、减粘胶液的制备:将步骤2制备得到的初胶、剩余部分的光引发剂混合均匀得到所述uv减粘胶液。

[0037]

本发明还公开一种由所述的uv减粘胶液制备单面uv减粘保护膜的制备方法,所述制备方法为:将所述减粘胶液涂覆于pet基材上,得到200-400 μm uv减粘胶层,待晾干后用pet离型膜覆盖在所述减粘胶层上方,再放置于通风干燥环境下常温干燥20-30小时,即得到所述单面uv减粘保护膜。

[0038]

本发明还公开一种单面uv减粘保护膜,其从下到上依次包括:30-60μ mpet基材层、200-400μmuv减粘胶层、30-60μmpet离型膜层所组成。

[0039]

与现有技述相比,本发明的有益效果是:本发明加入两种以上的光固化胶粘剂单体,并选择软硬搭配的光固化胶粘剂单体,同时合理控制光固化胶粘剂和交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂的加入量,从而有效控制uv减粘胶层的软硬程度。

[0040]

本发明的减粘胶液制备过程无需加入溶剂,制备的uv减粘胶液中不含有有机溶剂,避免了在加工过程中产生挥发出有毒有害气体。

[0041]

本发明加入的活性稀释剂可提高预聚物及脂肪族聚氨酯丙烯酸uv树脂交联剂交联速度和粘度,从而使制备出的uv减粘胶液具有较高的初粘性。

[0042]

本发明的减粘胶液制备过程中,在脂肪族聚氨酯丙烯酸uv树脂加入硅烷偶联剂,从而使进一步制备的单面uv减粘保护膜耐水性、耐酸碱性好、抗静电,耐老化效果好。

[0043]

本发明制备的单面uv减粘保护膜uv照射前后剥离力变化幅度大。通过加入光固化胶粘剂和交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂,并采用合适的配比,且加入助引发剂从而使这两者在光照条件下迅速发生交联网络,使uv减粘胶实现快速减粘并可在数秒内与被粘物脱离,在晶圆研磨过程中起了极大的保护作用,为半导体行业发展提供了更多的可能性。

[0044]

本发明制备出的单面uv减粘保护膜uv照射前的180

°

剥离强度达到20.4 kn/24mm,在紫外灯365nm,300mj/cm2的照射下当光照时间达到2min后,180

°

剥离强度急剧下降,可达到0.02kn/24mm,从而快速实现胶体从被粘物表面的剥离,全过程操作方便、快速。

具体实施方式

[0045]

为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式详予说明。

[0046]

实施例1

[0047]

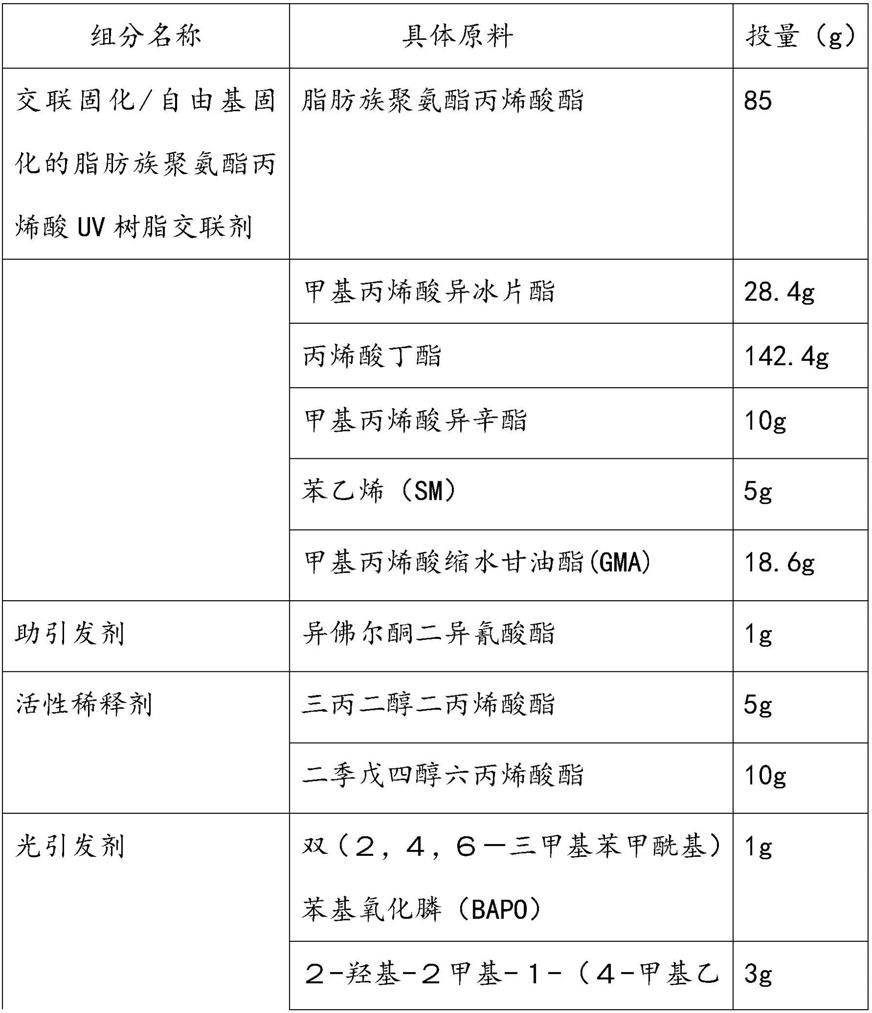

步骤1:将表1的投量称取各种原料;

[0048]

步骤2、紫外光引发无溶剂型预聚物的制备:将光固化胶粘剂、0.5%光引发剂(若光引发剂为两种以上,则将多种光引发剂混合均匀,再取重量的 0.5%)、阻聚剂混合均匀并在365nm,300mj/cm2强度的紫外光下照射7分钟得到紫外光引发无溶剂型预聚物;

[0049]

步骤3、初胶的制备:将紫外光引发无溶剂型预聚物、交联固化/自由基固化的脂肪

族聚氨酯丙烯酸uv树脂交联剂、活性稀释剂、硅烷偶联剂、助引发剂混合均匀得到所述初胶;

[0050]

步骤4、减粘胶液的制备:将步骤3制备得到的初胶、剩余部分的光引发剂混合均匀得到所述uv减粘胶液。

[0051]

利用上述uv减粘胶液进一步制备单面uv减粘保护膜:将所述减粘胶液涂覆于pet基材上,得到200μm uv减粘胶层,待晾干后用pet离型膜覆盖在所述减粘胶层上方,再放置于通风干燥环境下常温干燥20小时,即得到所述单面uv减粘保护膜。

[0052]

所述制备的单面uv减粘保护膜,其从下到上依次包括:50μmpet基材层、 200μmuv减粘胶层、50μmpet离型膜层。

[0053]

表1实施例1投入的原料及对应投量

[0054]

[0055][0056]

表1中,所述脂肪族聚氨酯丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为doublemer 588。

[0057]

实施例2

[0058]

除了投入的各种原料及投量,其他步骤均与实施例中的步骤1-步骤4的操作相同。投入的各种原料及对应投量见表2。

[0059]

利用上述uv减粘胶液进一步制备单面uv减粘保护膜:将所述减粘胶液涂覆于pet基材上,得到400μm uv减粘胶层,待晾干后用pet离型膜覆盖在所述减粘胶层上方,再放置于通风干燥环境下常温干燥30小时,即得到所述单面uv减粘保护膜。

[0060]

所述制备的单面uv减粘保护膜,其从下到上依次包括:60μmpet基材层、 400μmuv减粘胶层、30μmpet离型膜层。

[0061]

表2实施例2投入的原料及对应投量

[0062]

[0063][0064]

表2中,所述脂肪族聚氨酯丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为doublemer 588。

[0065]

实施例3

[0066]

除了投入的各种原料及投量,其他步骤均与实施例中的步骤1-步骤4的操作相同。投入的各种原料及对应投量见表3。

[0067]

利用上述uv减粘胶液进一步制备单面uv减粘保护膜:将所述减粘胶液涂覆于pet基材上,得到400μm uv减粘胶层,待晾干后用pet离型膜覆盖在所述减粘胶层上方,再放置于通风干燥环境下常温干燥24小时,即得到所述单面uv减粘保护膜。

[0068]

所述制备的单面uv减粘保护膜,其从下到上依次包括:30μmpet基材层、 400μmuv减粘胶层、60μmpet离型膜层。

[0069]

表3实施例3投入的原料及对应投量

[0070]

[0071][0072]

表3中,所述脂肪族聚氨酯丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为doublemer 588。

[0073]

实施例4

[0074]

除了投入的各种原料及投量,其他步骤均与实施例中的步骤1-步骤4的操作相同。投入的各种原料及对应投量见表4。

[0075]

利用上述uv减粘胶液进一步制备单面uv减粘保护膜:将所述减粘胶液涂覆于pet基材上,得到400μm uv减粘胶层,待晾干后用pet离型膜覆盖在所述减粘胶层上方,再放置于通风干燥环境下常温干燥25小时,即得到所述单面uv减粘保护膜。

[0076]

所述制备的单面uv减粘保护膜,其从下到上依次包括:50μmpet基材层、 400μmuv减粘胶层、50μmpet离型膜层。

[0077]

表4实施例4投入的原料及对应投量

[0078]

[0079][0080]

表4中,所述环氧丙烯酸酯为市售产品,采购自中国台湾的双键化工股份有限公司,产品牌号为dm188。

[0081]

分别按照gb/t2792-1998对实施例1-4制备的单面uv减粘保护膜的180

°

剥离强度进行性能测试,测试结果如表5所示。

[0082]

表5实施例1~4制备的单面uv减粘保护膜的性能测试结果

[0083][0084]

根据表5可知,本发明实施例1-4制备的单面uv减粘保护膜光照前有较强的的粘接力,180

°

剥离强度达到16.4-20.4kn/24mm,在紫外灯365nm, 300mj/cm2下,uv光照时间达到2min后,180

°

剥离强度急剧下降,不超过1.2 kn/24mm,很容易实现胶体从被粘物表面的剥

离,操作简便,在半导体芯片加工制造等领域具有广泛的应用前景。

[0085]

根据上述性能测试结果可知,本发明通过加入光固化胶粘剂、交联固化/自由基固化的脂肪族聚氨酯丙烯酸uv树脂交联剂有效控制uv减粘膜的软硬程度;通过活性稀释剂和助剂有效控制uv减粘膜的粘度和聚合速率;通过光引发剂有效控制光引发速率。

[0086]

本发明制备的单面uv减粘保护膜环保性好、uv照射前后剥离力变化幅度大、可迅速剥离且无残胶产生等优点。

[0087]

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。