1.本技术属于热熔胶技术领域,具体涉及一种复合型热熔胶及应用该热熔胶的复合板。

背景技术:

2.复合板是将多层材料复合在一起形成的板材,与单层板相比,有助于获得更好的性能。复合板一般包括金属复合板、木材复合板、彩钢复合板、岩棉复合板等,各层之间通常采用热熔胶粘结。

3.热熔胶在加热熔融到一定程度时会变成具有流动性的、粘稠的液体,冷却固化后可以对基材产生粘结力,因使用方便、无毒环保、便于存储、粘结强度高等优点而备受青睐。聚氨酯型热熔胶通常以热塑性聚氨酯弹性体为基体成分,再配以其他助剂制备而成的一种热熔胶,由于聚氨酯热熔胶中含有

‑

nco,可以和很多含有活泼氢的官能团发生反应,形成化学键合,因而对于很多基材都具有较强的粘结力,具有更广阔的应用范围。

4.中国专利文献cn 104232005 a公开了一种高耐热的聚氨酯热熔胶及其制备方法,其以聚酯多元醇和二异氰酸酯为主,并配以扩链剂和耐老化助剂制备聚氨酯热熔胶,所制备的热熔胶具有较好的耐热性和较高的剥离强度。虽然完全采用聚酯多元醇有助于获得更好的耐热性和剥离强度,但由于聚酯多元醇中存在大量的酯基,耐水性较差。

5.基于上述原因,有必要改善聚氨酯热熔胶的耐水性,获得一种各方面性能较佳的热熔胶,进一步扩大热熔胶的适用范围。

技术实现要素:

6.为了解决上述问题,本技术公开了一种复合型热熔胶及应用该热熔胶的复合板,该热熔胶为反应型聚氨酯热熔胶,采用较少的聚醚多元醇配合较多的聚酯多元醇,在保证粘结强度的同时有助于提高热熔胶的耐水性,同时,所添加的丙烯酸树脂不仅可以起到增粘作用,还有助于进一步改善热熔胶的耐水性。

7.第一方面,本技术提供一种复合型热熔胶,采用如下的技术方案:

8.一种复合型热熔胶,包括如下重量份的各组分:

9.聚醚多元醇20

‑

40份

10.聚酯多元醇60

‑

80份

11.异氰酸酯40

‑

60份

12.丙烯酸树脂15

‑

25份

13.催化剂0.2

‑

1份

14.改性填料5

‑

10份

15.扩链剂2

‑

6份。

16.作为优选,上述聚醚多元醇为聚乙二醇、聚丙二醇、聚1,2

‑

丙二醇、聚1,3

‑

丙二醇、聚乙二醇丙二醇共聚物中的一种或几种;

17.所述聚酯多元醇为聚己二酸乙二醇酯二醇、聚己二酸丁二醇酯二醇、聚己二酸己二醇酯二醇、聚己二酸新戊二醇酯中的一种或几种。

18.作为优选,上述异氰酸酯为二苯基甲烷二异氰酸酯。

19.作为优选,上述催化剂为有机锡类催化剂。

20.作为优选,上述改性填料为硅烷偶联剂改性的填料,所述填料为二氧化钛、气相二氧化硅、滑石粉、轻质碳酸钙中的一种或几种。

21.作为优选,上述硅烷偶联剂包括异氰酸丙基三乙氧基硅烷和kh570;

22.所述改性填料的制备方法为:将1

‑

3份kh570和5

‑

8份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为20

‑

30%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2000

‑

3000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌10

‑

20min,然后干燥获得改性填料。

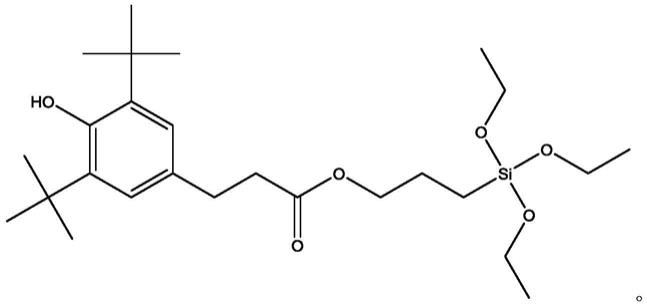

23.作为优选,上述硅烷偶联剂还包括防老化偶联剂,所述防老化偶联剂的结构式为:

[0024][0025]

所述防老化偶联剂的制备方法为:将摩尔比为1:1的3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸烯丙酯和三乙氧基硅烷加入反应釜内,并加入20ppm的pt

‑

pmvs催化剂,搅拌加热至90℃,待3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸烯丙酯完全熔化后继续搅拌反应8小时,得到防老化偶联剂,反应方程式为:

[0026][0027]

作为优选,上述改性填料的制备方法为:将1

‑

3份kh570、5

‑

8份异氰酸丙基三乙氧基硅烷和20

‑

30份防老化偶联剂加入乙醇中,配制成浓度为20

‑

30%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2000

‑

3000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌10

‑

20min,然后干燥获得改性填料。

[0028]

作为优选,上述扩链剂为乙二醇、丙二醇、1,3

‑

丁二醇、1,4

‑

丁二醇、2

‑

甲基

‑

1,3

‑

丙二醇、己二醇中的一种或几种。

[0029]

第二方面,本技术提供一种应用复合型热熔胶的复合板,采用如下的技术方案:

[0030]

一种应用复合型热熔胶的复合板,包括中间的塑料芯板和两侧的金属板,所述塑料芯板与金属板之间通过热熔胶粘结。

[0031]

本技术具有如下的有益效果:

[0032]

(1)本技术复合型热熔胶为反应型聚氨酯热熔胶,采用较少的聚醚多元醇配合较多的聚酯多元醇,在保证粘结强度的同时有助于提高热熔胶的耐水性,同时,所添加的丙烯酸树脂不仅可以起到增粘作用,还可以起到润湿基材,提高粘接力的作用,而且也有助于改善热熔胶的耐水性。

[0033]

(2)本技术中改性填料所用的改性剂为硅烷偶联剂,硅烷偶联剂包括异氰酸丙基三乙氧基硅烷和kh570,两种硅烷偶联剂分别含有双键和异氰酸根官能团,可以与体系中不同的组分进行反应形成化学键,有助于形成更为全面的交联网络,将填料牢固地“捆敷”在体系内,从而在不影响热熔胶机械性能的前提下提高体系的强度,改善耐老化性能等。

[0034]

(3)本技术改性填料所用的硅烷偶联剂还包括防老化偶联剂,其中含有防老化结构,将防老化结构以硅烷偶联剂的形式引入体系中,可以使防老化结构接枝在填料表面,从而避免小分子的防老化剂在长期使用过程中发生迁移、析出等,而影响耐老化能力,提高热熔胶的使用寿命,使其能够长期保持良好的粘接力。

附图说明

[0035]

下面结合附图和实施例对本技术进一步说明。

[0036]

图1是本技术中复合板的结构示意图;

[0037]

图中:1.塑料芯板;2.金属板。

具体实施方式

[0038]

现在结合实施例对本技术作进一步详细的说明。

[0039]

改性填料1

[0040]

将1份kh570和8份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为20%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌20min,然后干燥获得改性填料1。

[0041]

改性填料2

[0042]

将3份kh570和5份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为30%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制3000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌10min,然后干燥获得改性填料2。

[0043]

改性填料3

[0044]

将2份kh570和7份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料3。

[0045]

改性填料4

[0046]

将1份kh570、8份异氰酸丙基三乙氧基硅烷和20份防老化偶联剂加入乙醇中,配制成浓度为20%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌20min,然后干燥获得改性填料4。

[0047]

改性填料5

[0048]

将3份kh570、5份异氰酸丙基三乙氧基硅烷和30份防老化偶联剂加入乙醇中,配制成浓度为30%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制3000r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌10min,然后干燥获得改性填料5。

[0049]

改性填料6

[0050]

将2份kh570、7份异氰酸丙基三乙氧基硅烷和25份防老化偶联剂加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料6。

[0051]

改性填料7

[0052]

将9份kh570加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料7。

[0053]

改性填料8

[0054]

将9份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料8。

[0055]

改性填料9

[0056]

将7份kh570和2份异氰酸丙基三乙氧基硅烷加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料9。

[0057]

改性填料10

[0058]

将2份kh570和7份kh550加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液,将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料10。

[0059]

改性填料11

[0060]

将2份kh570、7份异氰酸丙基三乙氧基硅烷和25份抗氧剂1076加入乙醇中,配制成浓度为25%的硅烷偶联剂溶液(抗氧剂1076无法很好地溶于乙醇,分散均匀即可),将100份填料加入到分散机中,搅拌速度控制2500r/min,边搅拌边向填料中以喷雾方式喷洒硅烷偶联剂溶液,喷洒完毕后继续搅拌15min,然后干燥获得改性填料11。

[0061]

实施例1

[0062]

(1)将10份聚乙二醇、10份聚1,3

‑

丙二醇、30份聚己二酸丁二醇酯二醇、30份聚己二酸新戊二醇酯、15份丙烯酸树脂、5份改性填料4加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0063]

(2)降温至50℃,加入40份二苯基甲烷二异氰酸酯和0.2份二月桂酸二丁基锡,搅拌加热至85℃,反应1h;

[0064]

(3)加入1份丙二醇和1份2

‑

甲基

‑

1,3

‑

丙二醇,继续反应0.5h,真空脱泡得到复合型热熔胶。

[0065]

实施例2

[0066]

(1)将20份聚丙二醇、10份聚1,3

‑

丙二醇、10份聚乙二醇丙二醇共聚物、40份聚己二酸乙二醇酯二醇、40份聚己二酸丁二醇酯二醇、25份丙烯酸树脂、10份改性填料5加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0067]

(2)降温至50℃,加入60份二苯基甲烷二异氰酸酯和1份辛酸亚锡,搅拌加热至85℃,反应1.5h;

[0068]

(3)加入2份乙二醇、2份1,3

‑

丁二醇和3份己二醇,继续反应1h,真空脱泡得到复合型热熔胶。

[0069]

实施例3

[0070]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料6加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0071]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0072]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔

胶。

[0073]

实施例4

[0074]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料1加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0075]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0076]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0077]

实施例5

[0078]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料2加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0079]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0080]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0081]

实施例6

[0082]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料3加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0083]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0084]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0085]

对比例1

[0086]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料7加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0087]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0088]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0089]

对比例2

[0090]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料8加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0091]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0092]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0093]

对比例3

[0094]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料9加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0095]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0096]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0097]

对比例4

[0098]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料10加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0099]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0100]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0101]

对比例5

[0102]

(1)将15份聚乙二醇、15份聚1,2

‑

丙二醇、35份聚己二酸乙二醇酯二醇、35份聚己二酸己二醇酯二醇、20份丙烯酸树脂、8份改性填料11加入反应釜中,搅拌均匀并升温至120℃,打开真空泵,在真空度0.08mpa条件下脱水2h;

[0103]

(2)降温至50℃,加入50份二苯基甲烷二异氰酸酯和0.6份二月桂酸二丁基锡,搅拌加热至85℃,反应1.2h;

[0104]

(3)加入2份乙二醇和2份1,4

‑

丁二醇,继续反应0.7h,真空脱泡得到复合型热熔胶。

[0105]

对实施例1

‑

6和对比例1

‑

5所制备的热熔胶进行性能测试,初粘强度是将试样在恒温恒湿箱(25℃、50%rh)中放置15min后的粘接强度;终粘强度是将试样在恒温恒湿箱(25℃、50%rh)中放置7d后的粘接强度。拉伸强度是将哑铃型试样在恒温恒湿箱(25℃、50%rh)中放置7d后,采用拉伸试验机进行拉伸试验获得的结果;老化后拉伸强度是将在恒温恒湿箱(25℃、50%rh)中放置7d后的哑铃型试样,放入耐老化试验箱(85℃、85%rh)1000h后的拉伸强度。测试结果见表1。

[0106]

表1

[0107]

[0108][0109]

从表1可以看出,实施例1

‑

6所制备的热熔胶的初粘强度为2.24

‑

2.76mpa之间,终粘强度在9.16

‑

10.18mpa之间,具有良好的粘接能力。拉伸强度为7.9mpa以上,强度高,其中,实施例1

‑

3的改性填料中由于含有抗老化偶联剂,老化后拉伸强度从9.7

‑

10.8mpa下降至8.8

‑

9.2mpa,下降幅度小,具有良好的耐老化性能。实施例4

‑

6于不含抗老化偶联剂,未测试耐老化效果,但由于所用的改性填料中不含抗老化偶联剂,导致热熔胶中填料百分比增加,所以粘接强度和拉伸强度均有所下降。从对比例1可以看出,与实施例6相比,对比例1所用的改性填料为改性填料7,采用的硅烷偶联剂全部为kh570,虽然kh570可以与丙烯酸反应提高交联度和内聚能,但由于其不存在可与基材表面形成化学键的异氰酸根,导致粘接力下降,同时,由于kh570只能与丙烯酸反应,拉伸强度有所下降。从对比例2可以看出,与实施例6相比,对比例2所用的改性填料为改性填料8,采用的硅烷偶联剂全部为异氰酸丙基三乙氧基硅烷,虽然异氰酸丙基三乙氧基硅烷可以与多元醇反应提高交联度和内聚能,但由于其不能与丙烯酸反应,拉伸强度有所下降,另外,较多的异氰酸根有利于提高粘接力。从对比例3可以看出,与实施例6相比,对比例3所用的改性填料为改性填料9,采用较多的kh570和较少的异氰酸丙基三乙氧基硅烷,异氰酸根含量减少,导致粘接力略有下降。从对比例4可以看出,与实施例6相比,对比例4所用的改性填料为改性填料10,采用含有氨基的kh550替换异氰酸丙基三乙氧基硅烷,由于kh550中的氨基含有两个可与异氰酸根反应的活泼氢,导致热熔胶粘度增大,虽然含氨基的kh550易于与基材表面形成化学键提高初粘效果,但由于粘度相对较高,流动性相对较差,导致终粘强度低于实施例6,但拉伸强度略高。从对比例5可以看出,与实施例3相比,对比例5所用的为改性填料11,改性填料11制备过程中用同质量的抗氧剂1076代替抗老化硅烷偶联剂,对比例5老化后的拉伸强度从9.2mpa下降到7.3mpa,下降严重,这可能是由于抗氧剂1076无法与填料和聚氨酯体系形成有效键合,导致其在老化过程中容易迁移、析出,从而降低耐老化的作用。

[0110]

在具体的实施方式中,可以根据需求调整防老化偶联剂的添加量,从而获得所需的抗老化效果。或者可以搭配一些小分子抗氧剂使用,以弥补小分子抗氧剂在一段时间后发生析出、迁移而导致耐老化效果下降的情况。

[0111]

如图1所示,使用本技术所制备的复合型热熔胶的复合板包括中间的塑料芯板1和两侧的金属板2,所述塑料芯板1与金属板2之间通过热熔胶粘结获得复合板。

[0112]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以

及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。