1.本发明涉及胶粘带领域,具体的,涉及一种锂电池无基材双面热熔胶带及其制备方法。

背景技术:

2.作为新一代可充电电池,锂离子电池具有能量密度大、工作电压高、安全性高、较长的充放电寿命等优点。随着科技的进步,锂离子电池被广泛地应用在笔记本电脑、手机、可穿戴便携式设备等,在新能源领域中承担着越来越重要的角色。不断提高锂电池的能量密度、增强锂电池的安全性能是目前锂电池研究领域的主要发展趋势。而锂电池的抗摔落性能锂电池的抗摔性能决定着锂电池的稳定性和安全性。锂电池抗摔性能主要是由极组与外包装材料的贴合性决定,若电池极组与外包装材料贴合性不好,当电池水平或者垂直运动时,极组和外包装材料就会有相对的运动,严重时会造成极组变形导致电池短路,从而带来电池着火、爆炸等危险。现有的技术是用热熔胶黏带固定锂电池电芯和外包装铝塑膜的内表面,而胶粘带的厚度一定程度上又影响锂电池的能量密度。

3.专利cn104610883采用的方法是以pet薄膜为基材,常温具有粘结性的sis压敏胶,聚烯烃橡胶等制成胶带,胶带厚度较厚,胶层之间设有基材,裁切易产生毛刺,有刺穿隔膜的风险,对电池性能和安全性有潜在的影响。专利cn109517533采用无基材的双层热熔双面胶带体系,以氢化苯乙烯嵌段共聚物、非晶态α-烯烃共聚物、氢化石油树脂混合体系,虽在此前基础上胶膜厚度相应减薄,能提高电池能量密度,但仍然存在整体偏厚、双层工序较为复杂的问题。专利cn111205786采用由直接复合的热熔胶层和离型膜层组成无基材双面热熔胶带,虽然胶膜厚度相应减薄但厚度也在2μm~25μm,而且存在胶膜使用时难剥离,无法实现自动化撕膜,导致贴胶工艺使用复杂。因此,研发一种适用于锂电池的具有良好的胶黏作用、厚度薄、易剥离、贴胶工艺简单的双面热熔胶膜具有重大的科学意义和广泛的应用前景。

技术实现要素:

4.本发明的目的在于提供一种锂电池用耐电解液的胶黏剂和应用其的双面热熔胶胶带及其制备方法,以提高锂电池的能量密度、抗跌落性能、提升锂电池外包装的平整度以及简化贴胶工艺。

5.根据本发明的一个方面,提供一种锂电池用耐电解液的胶黏剂:包括按重量份数计算的以下原料:氢化苯乙烯嵌段共聚物20~40份、苯乙烯嵌段共聚物10~30份、聚烯烃塑性体5~20份、增粘树脂30~70份。

6.优选地,一种锂电池用耐电解液的胶黏剂,包括按重量份数计算的以下原料:氢化苯乙烯嵌段共聚物20~40份、苯乙烯嵌段共聚物10~30份、聚烯烃塑性体5~20份、增粘树脂30~60份、增塑剂5~20份,抗氧化剂0~2份,用于形成压敏胶层。

7.优选地,一种锂电池用耐电解液的胶黏剂,包括按重量份数计算的以下原料:包括按重量份数计算的以下原料:氢化苯乙烯嵌段共聚物20~40份、苯乙烯嵌段共聚物10~30份、非晶态-α烯烃共聚物5~15份、聚烯烃塑性体5~15份、增粘树脂50~70份,抗氧化剂0~2份,用于形成胶黏层。

8.优选地,氢化苯乙烯嵌段共聚物包括氢化苯乙烯-丁二烯-苯乙烯嵌段共聚物、氢化苯乙烯-异戊二烯-苯乙烯嵌段共聚物。

9.优选地,苯乙烯嵌段共聚物包括苯乙烯-丁二烯-苯乙烯嵌段共聚物、苯乙烯-异戊二烯-苯乙烯嵌段共聚物。

10.本发明的压敏胶层在常温下具有黏性,可以起到固定胶层的作用,胶黏层在30℃以下具有低粘性,使铝塑膜和电芯要能够移动,从而调整电芯位置,需要固定粘接时,升温至30℃以上并施加0.5mpa以上的压力,热熔胶层能够产生很强的粘结性;压敏胶层和热熔胶层的胶黏剂不与电解液发生反应,具有很好的耐电解液性能,能够延长锂电池的使用寿命;并且发明对压敏胶层和热熔胶层所使用的胶黏剂配方进行优化,使胶层在贴合裸电芯和外包装后的使用过程中不易产生气泡。

11.根据本发明的另一个方面,提供一种锂电池用耐电解液双面热熔胶胶带,包括相互复合的上述压敏胶层和上述胶黏层;压敏胶层由上述耐电解液的胶黏剂形成,按照重量份数计算,用于形成压敏胶层的胶黏剂的原料包括:氢化苯乙烯嵌段共聚物20~40份、苯乙烯嵌段共聚物10~30份、聚烯烃塑性体5~20份、增粘树脂30~60份、增塑剂5~20份;胶黏层由上述耐电解液的胶黏剂形成,按照重量份数计算,用于形成胶黏层的胶黏剂的原料包括:氢化苯乙烯嵌段共聚物20~40份、苯乙烯嵌段共聚物10~30份、非晶态-α烯烃共聚物5~15份、聚烯烃塑性体5~15份、增粘树脂50~70份。

12.优选地,一种锂电池用耐电解液的双面热熔胶胶带,还包括第一双面离型膜、和第二双面离型膜,所述第一双面离型膜、所述压敏胶层、所述胶黏层和所述第二双面离型膜依次贴合。

13.优选地,上述第一双面离型膜层的材质为聚对苯二甲酸乙二酯或双向拉伸聚丙烯,厚度12μm~25μm。

14.优选地,上述压敏胶层的厚度为2μm~7μm。

15.优选地,上述胶黏层的厚度为2μm~10μm。

16.优选地,上述压敏胶层和/或上述胶黏层由若干粘胶单元组成,上述粘胶单元呈非连续性的间隔状排列。

17.优选地,上述第二双面离型膜层含有颜色标记物。

18.优选地,上述颜色标记物呈蓝色或绿色。利用本发明提供的双面热熔胶胶带进行贴胶,第二双面离型膜所包含的颜色标记物易于被识别,便于在贴胶过程中实现双面热熔胶胶带的识别定位。

19.优选地,上述第二双面离型膜的材质为聚对苯二甲酸乙二酯或双向拉伸聚丙烯,厚度36μm~65μm。

20.本发明的又一个方面,提供一种锂电池用耐电解液双面热熔胶带的制备方法,具体包括以下步骤:

21.步骤一,将按重量份数计算的以下原料:氢化苯乙烯嵌段共聚物30份、苯乙烯嵌段

共聚物20份、聚烯烃塑性体10份、增粘树脂40份、增塑剂10份,抗氧化剂1份,溶于有机溶剂,配制成固含20-40wt%的胶水,用于形成上述压敏胶层;将按重量份数计算的以下原料:氢化苯乙烯嵌段共聚物30份、苯乙烯嵌段共聚物20份、非晶态-α烯烃共聚物10份、聚烯烃塑性体10份、增粘树脂60份,抗氧化剂1份,溶于有机溶剂,配制成固含20-40wt%的胶水,用于形成上述胶黏层;

22.步骤二,将上述胶黏层胶水通过微凹涂布法涂覆在第二离型膜层,以形成上述胶黏层,烘干溶剂,收卷得半成品;

23.步骤三,将上述压敏层胶水通过微凹涂布法涂覆在所述胶黏层上,烘干溶剂,以形成上述压敏胶层,贴合第一双面离型膜,收卷得成品;

24.步骤四:对所述步骤三制得的胶带进行模切,以使第二双面离型膜层上形成未被其他胶层覆盖的留白区,所述留白区设置在所述第二双面离型膜层的边缘;

25.模切后满足,所述留白区的宽度:所述胶层的宽度=0~1:14

26.优选地,上述模切宽度为0~10mm,上述胶层宽度为10~140mm。

27.本发明提供的锂电池用耐电解液双面热熔胶包含复合的压敏胶层和胶黏层,第二双面离型膜层通过模切单边或双边留白出一定宽度且具有可自动化识别颜色。上述压敏胶层常温下具有低粘性,用来粘接裸电芯,上述胶黏层30℃以下具有低粘性,用来粘接电池外包装的内表面,且对上述压敏胶层和胶黏层的配方进行优化,使其在使用过程中不易产生气泡。基于上述结构,本发明的锂电池用耐电解液双面热熔胶胶带具有以下优点:

28.(1)对胶带制作工艺进行改进,将组成热熔胶层的粘胶单元可设置成非连续性的间隔状排列,能够有效地改善热熔胶层的排泡性能,减少电池鼓包现象,使用其进行黏合的锂电池外包装具有较高的平整度,进一步提高了锂电池的安全性能。

29.(2)压敏胶层厚度为2μm~7μm,胶黏层厚度为2μm~10μm,制得胶层总厚度最低可实现4μm,最高不超14μm,可提高锂电池的能量密度;由于胶层厚度大大减薄,贴胶时易贴合,不易产生气泡,使电池外包装保持平整。

30.(3)胶层间不设有任何基材,不会产生基材模切后产生的毛刺,无刺穿隔膜风险,极大提高了电池的抗跌落性能。

31.(4)采用模切工艺,模切掉边缘位置一定宽度的其他胶层,留白一定宽度的第二双面离型膜,以便压敏胶层贴胶电芯后,可以更好地剥离双面离型膜,使用工艺简单。

32.(5)采用带有颜色标记物的第二双面离型膜,便于ccd识别定位,提高贴胶的准确性,能够实现自动化贴膜。

附图说明

33.图1为本发明提供的锂电池用耐电解液双面热熔胶胶带的整体结构示意图。

34.附图中的各个部件与编号的对应关系如下:1.第一离型膜层,2.压敏胶层,3.热熔胶层,4.第二离型膜层。

具体实施方式

35.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不

是全部的实施例。

36.实施例1

37.一种锂电池用耐电解液双面热熔胶带,包括依次贴合的第一双面离型膜、压敏胶层、胶黏层和第二双面离型膜;

38.上述压敏胶层厚度为2μm,按重量份计,包括以下组分(各组分括号中的内容为其所选用的产品牌号):

39.氢化苯乙烯嵌段共聚物(kraton g1657)20份、苯乙烯嵌段共聚物(kraton d1165)10份、聚烯烃塑性体(dow ga1900)15份、增粘树脂(escorez 5300)49份、增塑剂(n4010)5份,抗氧化剂(irganox 1010)1份;

40.上述胶黏层厚度为2μm,按重量份计,包括以下组分:

41.氢化苯乙烯嵌段共聚物(kraton g1650)22份、苯乙烯嵌段共聚物(kraton d1162)12份、非晶态-α烯烃共聚物(vestoplast 703)10份、聚烯烃塑性体(dow ga1950)10份、增粘树脂(escorez 5320)50份,抗氧化剂(irganox 1010)1份;

42.上述第一双面离型膜为厚度为18μm的双向拉伸聚丙烯膜;

43.上述第二双面离型膜为厚度为40μm的双向拉伸聚丙烯膜,颜色为蓝色;

44.实施例2

45.一种锂电池用耐电解液双面热熔胶带,包括依次贴合的第一双面离型膜、压敏胶层、胶黏层和第二双面离型膜:

46.上述压敏胶层厚度为3μm,按重量份计,包括以下组分:

47.氢化苯乙烯嵌段共聚物(kraton g1657)24份、苯乙烯嵌段共聚物(kraton d1165)20份、聚烯烃塑性体(dow ga1900)20份、增粘树脂(escorez 5300)36份、增塑剂(n4010)5份,抗氧化剂(irganox 1010)1份;

48.上述胶黏层厚度为4μm,按重量份计,包括以下组分:

49.氢化苯乙烯嵌段共聚物(kraton g1650)20份、苯乙烯嵌段共聚物(kraton d1162)10份、非晶态-α烯烃共聚物(vestoplast 703)15份、聚烯烃塑性体(dow ga1950)15份、增粘树脂(escorez 5320)50份,抗氧化剂(irganox 1010)1份;

50.上述第一双面离型膜为厚度为18μm的双向拉伸聚丙烯膜;

51.上述第二双面离型膜为厚度为40μm的双向拉伸聚丙烯膜,颜色为蓝色;

52.实施例3

53.一种锂电池用耐电解液双面热熔胶带,包括依次贴合的第一双面离型膜、压敏胶层、胶黏层和第二双面离型膜:

54.上述压敏胶层厚度为2.3μm,按重量份计,包括以下组分:

55.氢化苯乙烯嵌段共聚物(kraton g1657)28份、苯乙烯嵌段共聚物(kraton d1165)19份、聚烯烃塑性体(dow ga1900)5份、增粘树脂(escorez 5300)42份、增塑剂(n4010)5份,抗氧化剂(irganox 1010)1份;

56.上述胶黏层厚度为2.7μm,按重量份计,包括以下组分:

57.氢化苯乙烯嵌段共聚物(kraton g1650)25份、苯乙烯嵌段共聚物(kraton d1162)14份、非晶态-α烯烃共聚物(vestoplast 703)5份、聚烯烃塑性体(dow ga1950)5份、增粘树脂(escorez 5320)50份,抗氧化剂(irganox 1010)1份;

58.上述第一双面离型膜为厚度为18μm的双向拉伸聚丙烯膜;

59.上述第二双面离型膜为厚度为40μm的双向拉伸聚丙烯膜,颜色为绿色;

60.对比实施例1:

61.一种锂电池用耐电解液双面热熔胶带,包括依次贴合的第一双面离型膜、压敏胶层、胶黏层和第二双面离型膜:

62.上述压敏胶层厚度为4μm,按重量份计,包括以下组分:

63.氢化苯乙烯嵌段共聚物(kraton g1657)36份、苯乙烯嵌段共聚物(kraton d1165)22份、增粘树脂(escorez 5300)36份、增塑剂(n4010)5份,抗氧化剂(irganox 1010)1份;

64.上述胶黏层厚度为4μm,按重量份计,包括以下组分:

65.氢化苯乙烯嵌段共聚物(kraton g1650)29份、苯乙烯嵌段共聚物(kraton d1162)20份、增粘树脂(escorez 5320)50份,抗氧化剂(irganox 1010)1份;

66.上述第一双面离型膜为厚度为18μm的双向拉伸聚丙烯膜;

67.上述第二双面离型膜为厚度为40μm的双向拉伸聚丙烯膜,颜色为蓝色;

68.对比实施例2:

69.以中国发明专利cn11205786中的产品作为对比例,胶带包含两层结构,第一层为常温下不具有粘结性的热熔胶层,厚度为10μm,包括按重量计份的以下原料:氢化苯乙烯-聚丁二烯-苯乙烯嵌段共聚物60份,苯乙烯-异戊二烯-苯乙烯嵌段共聚物10份,pib聚异丁烯(分子量为9.5万)20份、氢化石油树脂10份;第二层为离型膜或离型纸,离型纸为厚度为50μm的双向拉伸聚丙烯膜。

70.测试例

71.参试对象:实施例1~4所得的胶带,对比例1的产品。

72.(1)第二离型膜剥离强度测试

73.对实施例1~3和对比例1提供的参试胶带的第二离型膜层;对比例2提供的产品的离型膜层按照国家标准gb/t 2792-2014所述方法进行剥离强度测试;

74.(2)热压后剥离强度测试

75.对实施例1~3和对比例1提供的参试胶带的压敏胶层粘结铝箔,胶黏层粘结铝塑膜中流延聚丙烯(cast polypropylene),简称cpp层;对比例2提供的产品的单层热熔胶层,一面粘接铝箔、一面粘接铝塑膜中cpp层;用0.5mpa压力,80℃热压60min,冷却到常温后按照国家标准gb/t 2792-2014所述方法进行剥离强度测试;

76.(3)热压后浸泡电解液后剥离强度测试

77.电解液质量配比如下:ec/pc/dec/ep=30/10/30/30,1m lipf6锂盐质量比按12.5%计算。按照“热压后剥离强度测试”中的方式做好测试样件,放置在电解液中,在85℃下浸泡6h,冷却到常温后按照国家标准gb/t 2792-2014所述方法进行剥离强度测试;

78.(4)电解液浸泡颜色测试

79.电解液质量配比如下:ec/pc/dec/ep=30/10/30/30,1m lipf6锂盐质量比按12.5%计算。将实施例1

–

4和对比实施例1提供的参试胶带的离型层撕除,然后将各参试胶带放置在电解液中,在85℃下浸泡6h(胶带和电解液质量比例1:50

–

100),观察电解液颜色变化。

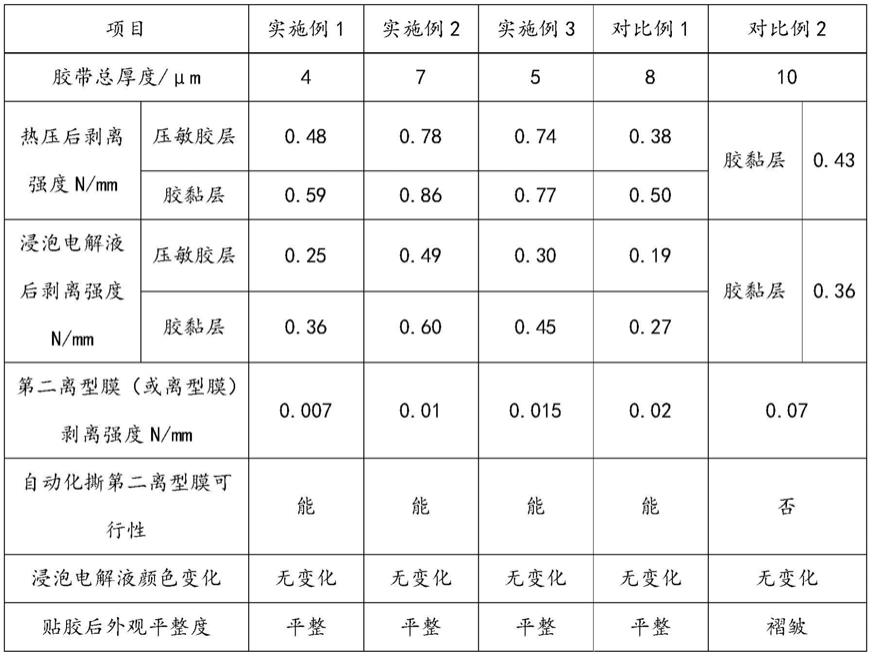

80.(5)实验结果

81.从表1所示的结果可以看出,相对于对比实施例制备的热熔胶带,实施例1~3的热熔胶带更为轻薄,但依然能达到较高的剥离强度,甚至在经过电解液浸泡后仍对铝箔和cpp层具有较好的粘接性能;并且实施例1~3的热熔胶带在贴胶的过程中,在压敏胶粘接铝箔后,能够较容易地剥离第二离型膜,贴胶工艺简单,在贴胶后基本不产生气泡,能保持较好的外观平整度;第二离型膜能够进行cdd定位,能够实现自动化撕膜,具有较高的贴胶准确性。

82.表1热熔胶带各项性能测试数据

[0083][0084]

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。