1.本发明涉及车膜领域,特别是低衰退纳米隔热浆料、涂料的制备工艺及隔热汽车膜的应用。

背景技术:

2.节能环保是当今世界的一大主题。现代汽车等普遍使用的玻璃车窗,尤其在夏季。由于无法有效减少隔热问题,带来了很大的能耗和环境问题。

3.纳米透明隔热涂料由于具有优异的隔热性能和较高的可见光透过率,能达到较好的节能降耗的效果,具有很高的应用价值和开阔的市场前景,因而越来越广泛地受到人们的关注。

4.为何车内开了冷气却总是不凉,贴膜一段时间后或来年炎热的夏天,车内出现“中午吹不凉,黄昏才凉”的现象,一般遇到这种情况,人们都会以为是冷气问题。其实不然,隔热膜的隔热效果衰退或买新车所贴的膜隔热低是造成不凉的主要原因。

5.市售一般膜的隔热性能质量差异较大,低劣膜易衰退、隔热低,一般使用一段时间后,就几乎只剩贴一层没有隔热的薄膜,车内温度上升无法迅速降低,车内制冷效果差,为解决现有车膜易衰退、隔热低的弊端,急需研发出一款性能稳定、红外线阻隔率低衰退的隔热汽车贴膜。

技术实现要素:

6.针对上述现有技术中存在的不足,本发明提供了低衰退纳米隔热浆料的制备工艺及隔热汽车膜的应用,缓解了易衰退、隔热低的隔热膜现状,并可有效缓解环境空气质量的问题。

7.为实现上述目的,本发明提供如下技术方案:低衰退纳米隔热浆料的制备工艺包含以下步骤:将纳米二氧化硅及修饰二氧化硅进行混合分散,两者产生键合作用,形成均匀的分散悬液;将分散悬液和高性能ato溶液通过液体分散机混合,其中所述的ato溶液为高性能隔热液,调节混合液的zeta电位值,通过絮凝剂来调整所述分散悬液的zeta电位值,且所述絮凝剂的重量百分比不得超过分散悬液重量的2%,制备成低衰退纳米隔热浆料;优选的,所使用的液体分散机的功率为8

‑

15kw、主轴转速40

‑

45r/min。

8.优选的,所述修饰二氧化硅是以占纳米二氧化硅质量0.05~1wt%的八氨丙基笼型聚倍半硅氧烷共混分散制成,八氨丙基笼型聚倍半硅氧烷含有的氨基同二氧化硅带有的羟基或羧基等含氢基团通过脱去水分子产生键合作用。

9.一种低衰退纳米隔热涂料的制作工艺包含以下步骤:将上述制备的低衰退纳米隔热浆料与溶剂混合,所使用的溶剂为甲苯,在混合搅拌机为450

‑

550rpm的转速下搅拌0.5

‑

1.5小时,加入复合胶混合10

‑

15分钟后,然后加入固化剂继续搅拌均匀,制备成低衰退纳米隔热涂料。

10.优选的,所述的低衰退纳米隔热浆料与溶剂的重量比为2:1。

11.优选的,所述的复合胶占低衰退纳米隔热浆料重量的百分比为10%

‑

15%。

12.进一步的,所述的复合胶是由以下步骤所制成:混合胶水与溶剂,随后加入硅氧烷偶联剂,制成硅树脂改性丙烯酸乳液,所使用的溶剂为甲苯,其中胶水与溶剂的重量比为1:1,通过500rpm的转速搅拌1小时以达到均匀混合的目的。

13.优选的,所述的硅氧烷偶联剂占复合胶重量百分比的1%

‑

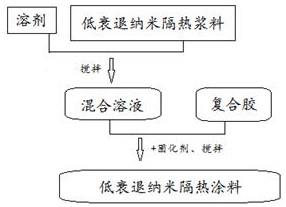

5%。

14.一种低衰退纳米隔热涂料应用于纳米隔热汽车膜的制备领域。

15.与现有技术相比,本发明的有益效果如下:隔热浆料、低衰退纳米隔热涂料的制作工艺、所制成的低衰退纳米隔热浆料、低衰退纳米隔热涂料以及于隔热车膜车膜上的应用,具有如下有益效果:(1)本发明使用分子间的化学键合作用,通过机械分散程序,使用絮凝剂调节混合液的zeta电位值,因而可制得性能稳定的纳米隔热浆料。

16.(2)本发明隔热车膜使用性能稳定的低衰退纳米隔热浆料,不会产生蓝光白雾现象,且不氧化、不褪色、不阻隔 gps、色泽持久,更重要的是,能保持长时间不衰退,使用寿命长。

附图说明

17.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明低衰退纳米隔热浆料的制作工艺的流程图;图2是本发明的低衰退纳米隔热涂料的制作工艺的流程图;图3是本发明的复合胶的制作工艺的流程图;图4是本发明实施例中紫外线老化试验箱中,市面上普通的隔热汽车膜与本实施例制作的低衰退隔热汽车膜在隔热数据上的对比图;图5所示,是本实施例制备的低衰退隔热汽车膜与市面上常见前挡膜的性能对比图。

具体实施方式

18.下面将结合本发明实施例中对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.首先,请参见图1,图1是本发明的低衰退纳米隔热浆料的制作工艺的流程图。如图1所示,本发明的低衰退纳米隔热浆料的制作工艺包含以下步骤:s11.将18ml去离子水、8ml丙醇、2ml丁腈和0.4ml氨水一次加入到烧瓶中得到非均相溶液,之后向烧瓶中加入44.0g的γ

‑

氨丙基三乙氧基硅氧烷,并将溶液在搅拌状态下升温至50℃,12h之后将析出的白色结晶物过滤并用冰甲醇洗涤3次,最后800c真空干燥24h,合成八氨丙基笼型聚倍半硅氧烷;s12. 混合纳米二氧化硅及修饰二氧化硅;对于修饰二氧化硅,八氨丙基笼型聚倍

半硅氧烷含有的氨基同二氧化硅带有的羟基或羧基等含氢基团通过脱去水分子产生键合作用。由于笼型聚倍半硅氧烷是一种多面体低聚倍半硅氧烷的纳米结构杂化体系,以无机相为内核,外壳带有有机基团,使得其相容性呈现双亲性,降低了二氧化硅粒的表面能,提高了分散液的稳定性;s13.执行机械分散程序,所使用的液体分散机的功率为11kw、主轴转速43r/min;其中,利用剪切力将大量颗粒细化,使团聚体解聚、被润湿、包裹吸附,而可有效使纳米粒子均匀分散。

20.s14.混合分散悬液和高性能ato溶液。所使用的ato溶液是市面上常见的高性能隔热液,与上述分散悬液混合,保证了原有产品高隔热的性能外,减缓其衰退的速率。

21.s15.再次执行机械分散程序并调节混合液的zeta电位值制备成低衰退纳米隔热浆料,根据dlvo 理论, 在zeta 电位的绝对值较大时,颗粒表面的双电层主要表现为斥力,即具有较强的静电效应;而在等电点时这种斥力最小,几乎没有静电斥力。一般在zeta 电位绝对值大于30 mv 时,浆料具有较高的稳定性。也就是说,本发明通过添加絮凝剂可有效控制其zeta 电位,进而维持所制成的纳米隔热浆料的稳定性。

22.在本发明实施例中,由于使用分子间的化学键合作用,修饰二氧化硅使得其相容性呈现双亲性,降低了二氧化硅粒的表面能,提高了分散液的稳定性;同时,机械分散利用剪切力将大量颗粒细化,使团聚体解聚、被润湿、包裹吸附,因而所制得的低衰退纳米隔热浆料性能稳定,可维持较长时间而不凝聚。

23.在本实施例调整分散悬液的zeta电位值的步骤中,通过絮凝剂来调整所述分散悬液的zeta电位值,且所述絮凝剂的重量百分比不得超过2%。实验中,在ph值为7的环境下,高分子絮凝剂用量由50mg/l增加到300mg/l,分散悬液的zeta值率先急剧增加,在100mg/l时达到了最佳值,之后继续增加絮凝剂投加量,zeta值增加缓慢。

24.以下通过数个实验来检测本发明所制成的纳米隔热浆料的稳定性及功能性。

25.(1) 沉降实验:将实施例制备的纳米隔热浆料倒入15毫升刻度试管中,静置7 日后,测其上层清水柱高度。详细来说,清水柱高度越高,说明纳米粒子越不稳定。本实施例的纳米隔热浆料的清水柱较现有技术低至少20%。

26.(2) 紫外

–

可见分光光度计测试:将本实施例中制备的纳米隔热浆料分散液置于离心机上以3000rpm离心10分钟。取上层清液置入比色皿中,用日立u

‑

3010 紫外

–

可见分光亮度计测定其在600 nm 波长处的透光率。透光率越低,表明分散液分散稳定性越好。本实施例的纳米隔热浆料的透光率较现有技术低至少25%。

27.根据上述本发明实施例低衰退纳米隔热浆料的制作工艺,所制成的纳米隔热浆料经由bt

‑

9300h激光粒径仪检测,纳米粒子的粒径介于20

‑

40纳米之间,并且纳米粒子可维持长时间稳定的状态。

28.以下介绍将本实施例所制成的低衰退纳米隔热浆料制成低衰退纳米隔热涂料的制作工艺。请参见图2所示,图2是本发明的低衰退纳米隔热涂料的制作工艺的流程图。本实施例的低衰退纳米隔热涂料的制作工艺包含以下步骤:s21.混合低衰退纳米隔热浆料与溶剂;在本实施例中,所使用的溶剂为甲苯,并且

低衰退纳米隔热浆料与溶剂的重量比为2:1。在此步骤中,是透过500rpm的转速搅拌1小时以达到均匀混合的目的。

29.s22.混合前述溶液与复合胶;是将步骤s21所制得的溶液与复合胶混合搅拌10分钟,以达到充分混合的效果。其中,复合胶的重量百分比为10%

‑

15%。详细来说,ph值调节剂的重量百分比例如为11%、12%、13%、14%、15%。

30.s23 .混合前述溶液与固化剂;加入固化剂3pt,并且搅拌20分钟。

31.本实施例中复合胶的制备,请参阅图3,图3是本发明的复合胶的制作工艺的流程图。复合胶是由以下步骤所制成:s31. 混合胶水与溶剂。在本实施例中,所使用的溶剂为甲苯,并且胶水与溶剂的重量比为1:1;在此步骤中,通过500rpm的转速搅拌1小时以达到均匀混合的目的。

32.s32. 混合前述溶液与硅氧烷偶联剂。详细来说,硅氧烷偶联剂的重量百分比为1%

‑

5%,例如为1%、2%、3%、4%、5%。以形成硅树脂改性丙烯酸乳液,进而作成膜物使用。

33.在本实施例中,胶水为聚氨酯胶水。以达到较佳的黏合效果。

34.接着,本实施例再通过狭缝式涂布工艺将搅拌均匀的纳米隔热涂料均匀涂布在23微米pet基膜表面。其中,涂布的厚度为实质上为8微米,经过精密复合后制得具有隔热性能的半成品材料。经过24小时,在60摄氏度熟化后,再进行高透明丙烯酸压敏胶的精密涂布,并与离型膜进行复合。并在背面进行uv精密涂布,经由紫外光固化,厚度为实质上为2微米左右。如此,即可将本实施例的纳米隔热涂料制备成车膜。

35.所制成的车膜经由测试,表面硬度>3h;红外线阻隔率>90%,haze≤1.3,(quv1000hrs测试)

△

e≤0.5;经过色温10000k的led光源照射下无蓝光,白雾等不良现象,且可维持长时间不衰退。

36.图4所示,在紫外线老化试验箱中,照射时间相同时,市面上普通的隔热汽车膜与本实验制作的低衰退隔热汽车膜在隔热数据上的对比,可以发现,本产品衰退速率慢得多。图5所示,是本产品与市面上常见前挡膜的性能对比。如上所述,根据本实施例低衰退纳米隔热涂料所制成的车膜,其隔热效果显著持久,是一种不氧化、不褪色、不阻隔 gps、高隔热、高透光、低反光、色泽持久,寿命长的完美车膜产品。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。