1.本发明涉及阴极电泳漆技术领域,具体涉及一种底面合一的高耐候阴极电泳漆及其制备方法。

背景技术:

2.工程机械、农用机械等对外观装饰效果以及耐候性都要求较高,目前底面合一的耐候型阴极电泳漆技术已趋于成熟,在车桥以及部分汽车零部件都用广泛的应用,但是市场上大部分产品都是黑色或灰色,很难满足工程机械、农用机械对底面合一的耐候型阴极电泳漆的装饰要求和耐候性能的要求。

技术实现要素:

3.为解决上述技术问题,本发明提供一种针对我国工程、农业大国的现实社会情况,急需一种适应于工程机械,农用机械上面使用的电泳漆,采用以下技术方案:

4.一种底面合一的高耐候阴极电泳漆的制备方法,包括以下步骤:

5.步骤1、制备分子量为372

‑

376的氢化双酚a型环氧树脂,向100重量份的氢化双酚a型环氧树脂中加入36

‑

40重量份的氢化双酚a和0.3

‑

0.35重量份的催化剂,加热至130℃

‑

135℃后保温3

‑

3.5h后,获得分子量为2200

‑

2240 的聚合物;

6.步骤2、向所述步骤1中获得的聚合物中加入1

‑

1.15重量份的二乙醇胺,在90

‑

95℃下保温2

‑

2.5h后,降温至80

‑

85℃,再加入10

‑

15重量份的封闭型脂肪族异氰酸酯,搅拌至混合均匀,获得第一混合物料;

7.步骤3、将所述步骤2中获得第一混合物料降温至60

‑

70℃,加入0.1

‑

0.15 重量份的光稳定剂或/和紫外线吸收剂,搅拌1

‑

1.5h至混合均匀,获得第二混合物料;

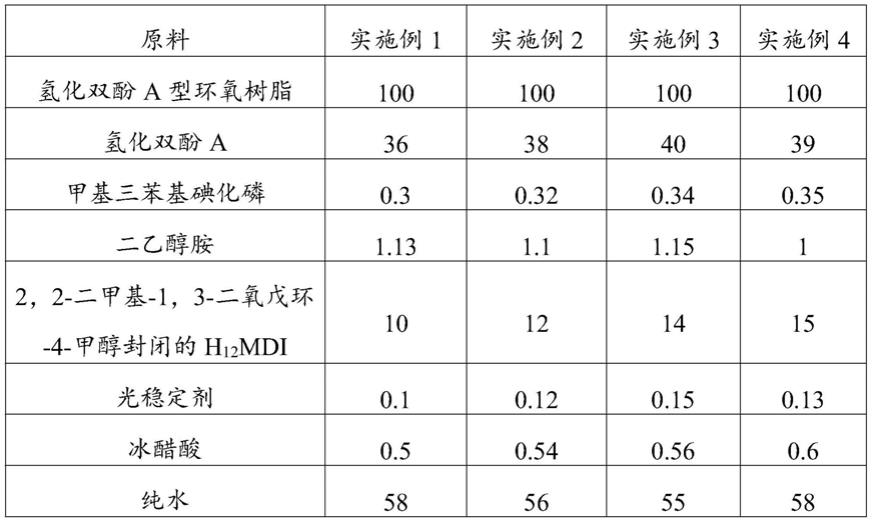

8.步骤4、向所述步骤3中获得第二混合物料中加入0.5

‑

0.6重量份的冰醋酸发生中和反应后,再加入55

‑

58重量份的纯水进行乳化,获得乳液;

9.步骤5、取固体份为55

‑

60%的巯盐化研磨树脂或季铵盐化研磨树脂,向研磨树脂中加入纯水进行搅拌开稀,加入成膜助剂,搅拌混合并加入颜填料,继续搅拌至混合均匀后获得浆料,将浆料在温度小于40℃的条件下进行研磨至细度<15μm,获得色浆,且色浆中包括20

‑

25wt%的巯盐化研磨树脂或季铵盐化研磨树脂、35

‑

37wt%的纯水、0.8

‑

1.2wt%的成膜助剂和36.9

‑

44%的颜填料;

10.步骤6、将所述步骤5中获得的色浆、将所述步骤4中获得的乳液以及纯水按照质量比为1:4

‑

5:5

‑

6的比例混合均匀,获得阴极电泳漆。

11.作为优选,所述步骤1中的催化剂为甲基三苯基碘化磷。

12.作为优选,所述步骤2中的封闭型脂肪族异氰酸酯为2,2

‑

二甲基

‑

1,3

‑ꢀ

二氧戊环

‑4‑

甲醇封闭的h

12

mdi。

13.作为优选,所述步骤2中的2,2

‑

二甲基

‑

1,3

‑

二氧戊环

‑4‑

甲醇封闭的 h

12

mdi的制备方法为:在50

‑

70℃的温度下,向h

12

mdi滴加2,2

‑

二甲基

‑

1, 3

‑

二氧戊环

‑4‑

甲醇,直至检

测到nco值小于1。

14.作为优选,所述步骤3中的光稳定剂为tinuvin123。

15.作为优选,所述步骤3中的紫外线吸收剂为u

‑

1130。

16.作为优选,所述成膜助剂包括乙二醇己醚。

17.作为优选,所述步骤6中的颜填料包括酞青蓝、酞青绿、永固黄、大红中的一种或多种。

18.所述步骤6中搅拌的速度为600

‑

800r/min。

19.本发明具有以下有益效果:

20.(1)本技术所述底面合一的高耐候阴极电泳漆的一次性漆膜膜厚可达到 60μm且具有较高的流平度,本发明优化了传统地涂装工艺2c2b,直接采用 1c1b工艺即电泳+烘烤解决,节约涂装成本;

21.(2)本技术公开的底面合一的高耐候阴极电泳漆具有耐盐雾性能和表面的抗紫外线老化性能,兼顾了底面合一的高耐候阴极电泳漆的防锈功能、紫外线稳定性和耐候性能;

22.(3)小分子量的氢化双酚a型环氧树脂使电泳漆具备更佳的流平外观;本技术利用分子量为2200

‑

2240的聚合物制备乳液,提高了漆膜的耐盐雾性能;

23.(4)2,2

‑

二甲基

‑

1,3

‑

二氧戊环

‑4‑

甲醇封闭型脂肪族异氰酸酯与其他常规醇醚类封闭剂相比欠烘烤的安全性更高,有利于使电泳漆漆膜完全交联形成致密的漆膜,更加安全可靠;

24.(5)紫外线吸收剂吸收紫外线,乙二醇己醚对紫外线具有较好的稳定性,减小紫外线对电泳漆漆膜的骨架破坏;

25.(6)巯盐化研磨树脂或季铵盐化研磨树脂具有优异的润湿分散性能,而且耐盐雾、耐候性能综合比较良好。

26.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。本发明的具体实施方式由以下实施例详细给出。

具体实施方式

27.以下结合本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.基于上述内容,提出本技术的实施例1

‑

4,本技术实施例1

‑

4的阴极电泳漆采用以下方法制备而成。

30.制备乳液:

31.步骤1、制备分子量为372

‑

376的氢化双酚a型环氧树脂,向100重量份的氢化双酚a型环氧树脂中加入36

‑

40重量份的氢化双酚a和0.3

‑

0.35重量份的甲基三苯基碘化磷,加热

至130℃

‑

135℃后保温3

‑

3.5h后,获得分子量为 2200

‑

2240的聚合物;

32.步骤2、向所述步骤1中获得的聚合物中加入1

‑

1.15重量份的二乙醇胺,在90

‑

95℃下保温2

‑

2.5h后,降温至80

‑

85℃,再加入10

‑

15重量份的2,2

‑ꢀ

二甲基

‑

1,3

‑

二氧戊环

‑4‑

甲醇封闭的h

12

mdi,搅拌至混合均匀,获得第一混合物料;

33.步骤3、将所述步骤2中获得第一混合物料降温至60

‑

70℃,加入0.1

‑

0.15 重量份的tinuvin123,搅拌1

‑

1.5h至混合均匀,获得第二混合物料;

34.步骤4、向所述步骤3中获得第二混合物料中加入0.5

‑

0.6重量份的冰醋酸发生中和反应1h成铵盐后带正电荷亲水,再加入55

‑

58重量份的纯水进行乳化,获得乳液;

35.所述步骤1中的氢化双酚a型环氧树脂采用公告号为cn104193961b中公开的一种氢化双酚a环氧树脂的制备方法制备而成。

36.本实施例所述步骤2中的2,2

‑

二甲基

‑

1,3

‑

二氧戊环

‑4‑

甲醇封闭的h

12

mdi的制备方法为:在50

‑

70℃的温度下,向h

12

mdi滴加2,2

‑

二甲基

‑

1, 3

‑

二氧戊环

‑4‑

甲醇,直至检测到nco值小于1,获得nco值小于1的2,2

‑ꢀ

二甲基

‑

1,3

‑

二氧戊环

‑4‑

甲醇封闭的h

12

mdi。

37.本技术所述实施例1

‑

4中的乳液原料的重量份数如表1所示。

38.表1

[0039][0040]

制备色浆;

[0041]

步骤5、取固体份为55

‑

60%的巯盐化研磨树脂或季铵盐化研磨树脂,向研磨树脂中加入纯水进行搅拌开稀,加入成膜助剂,搅拌混合并加入颜填料,继续搅拌至混合均匀后获得浆料,将浆料在温度小于40℃的条件下进行研磨至细度<15μm,获得色浆,且色浆中包括20

‑

25wt%的巯盐化研磨树脂或季铵盐化研磨树脂、35

‑

37wt%的纯水、0.8

‑

1.2wt%的成膜助剂和36.9

‑

44%的颜填料;

[0042]

具体的,本实施例所述浆料中包括r996金红石钛白粉10

‑

12%、139黄8

‑

12%、1080黄10

‑

12%、7g3300柠檬黄20

‑

22%、、pg90高岭土4

‑

6%、、巯盐或季铵盐研磨树脂20

‑

25%和去离子水30

‑

35%。

[0043]

实施例1

‑

4中的色浆的原料的重量百分含量如表2所示。

[0044]

表2

[0045]

原料实施例1实施例2实施例3实施例4季铵盐化的研磨树脂20242325纯水35363737成膜助剂10.81.21.1颜填料4439.238.836.9

[0046]

调配电泳漆:

[0047]

步骤6、将所述步骤5中获得的色浆、将所述步骤4中获得的乳液以及纯水按照质量比为1:4

‑

5:5

‑

6的比例混合均匀,获得阴极电泳漆。

[0048]

实施例1

‑

4中阴极电泳漆中的乳液、色浆和纯水的质量比如表3所示。

[0049]

表3

[0050]

原料实施例1实施例2实施例3实施例4乳液1111色浆4545纯水5665

[0051]

对比例1

[0052]

对比例与实施例1的区别在于,所述步骤1中采用分子量为2000的氢化双酚a型环氧树脂。

[0053]

对比例2

[0054]

对比例与实施例1的区别在于,所述步骤5中采用叔胺盐研磨树脂。

[0055]

原料质量份数叔胺盐化的研磨树脂20纯水35成膜助剂0.8颜填料45

[0056]

本发明将实施例1

‑

4和对比例1

‑

2得到的电泳漆分别对金属进行涂装后,按常规方法在膜厚20

±

2μm的电压下制板,电泳结束后洗净,再在170℃下烘烤 20min,然后进行涂膜性能测试。

[0057]

将电导率<5μs/cm,温度在30

±

1℃的纯水投入电泳槽后加入乳液,开启主循环系统和恒温系统,再加入色浆,在常温下最后熟化24

‑

48小时后得到电泳漆。

[0058]

实施例1

‑

4和对比例1

‑

2得到的性能测试结果如表4所示。

[0059][0060]

根据上述测试结果可知:

[0061]

本技术公开的底面合一的高耐候阴极电泳漆具有耐盐雾性能和表面的抗紫外线老化性能,兼顾了底面合一的高耐候阴极电泳漆的防锈功能、紫外线稳定性和耐候性能。

[0062]

以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。