1.本发明涉及聚氨酯防水材料技术领域,具体涉及一种聚氨酯防水材料生产工艺。

背景技术:

2.聚氨酯防水涂料是使用聚氨酯树脂为主要材料制成的现场施工的防水材料。为了克服传统沥青防水涂料和防水卷材的不足而开发的。属于化学反应型防水涂料,固化后是一种橡胶状的高弹性涂膜,涂膜整体无缝,对基层裂缝伸缩性的变形有较强的适应性,施工维修方便。聚氨酯防水涂料固化前为无定型粘稠状液态物质,能够在任何复杂的基层表层进行施工,因其优异的综合性能,被业界称之为“液体卷材”,在世界范围内广泛应用。我国聚氨酯防水涂料经过了20多年的发展,产品种类丰富,性能优异,在建筑防水行业占据重要的地位。

3.然而目前对防水涂料进行制作加工时存在以下难题:防水涂料在制作加工时需要对原材料进行处理,但是由于其原材料种类较多,且需要处理的手段较多,并且由于大多是人工操作,使得原材料的处理很多时候不合格以及存储过程中出现问题,导致成品率低以及最终产品性能差。

技术实现要素:

4.有鉴于此,本发明提供一种聚氨酯防水材料生产工艺,对于原材料的计量控制更加精准,原料初步处理之后存放更加合理,不会吸收水分,料液不会分层,最终成品质量更高。

5.为解决上述技术问题,本发明提供一种聚氨酯防水材料生产工艺,包括如下步骤:s1、预聚体生产并存储,触变膏生产并存储,对重钙进行脱水并存储,对色浆生产并存储;s2、将白炭黑、助剂、溶剂放入罐内存储备用;s3、将脱水重钙和白炭黑计量后通过侧喂料机预混合,然后加入预聚体、触变膏、助剂和溶剂通过螺杆机混合并出料到压机;s4、最终产品分为白色成品和灰色成品,白色成品用2k静态机出料,灰色成品将色浆稀释后送入3k静态机内与物料混合后出料。

6.进一步的,预聚体的生产步骤如下:将聚醚和wd

‑

50放入脱水釜,升温至105℃,保持真空度在

‑

0.090mpa及以下,恒温105℃~115℃两小时以上进行脱水;脱水满足水分要求在0.05%以下进行下步操作,将物料转入聚合釜,降温至60℃及以下时,全程开启冷却水阀门,真空抽入反应剂;加料完毕,保持冷却水阀门一直开启进行冷却,开启真空系统至

‑

0.09mpa及以下搅拌30min,继续升温控制85℃~95℃、

‑

0.09mpa及以下搅拌2.5小时;降温70℃以下加入溶剂,继续降温至50℃~60℃将入助剂,开启真空至

‑

0.090mpa

及以下,保温50℃~70℃搅拌30min,待预聚体粘度测试合格,再进行转料;聚合釜出料泵电机设置40hz,将物料转入聚合物储料罐备用。

7.进一步的,预聚体生产过程中,采用真空抽取助剂时,消泡剂放在最后加入。

8.进一步的,预聚体生产过程中在停机后,若预聚体聚合釜、储罐、计量罐内有剩余预聚体,冲入氮气保存并不得超过7天,使用前检查表面结皮情况,有结皮时应清除,超过7天,将预聚体排放到洁净的密闭铁桶中;预聚体计量罐排空后,倒入30kg溶剂油,下次开机前放出。

9.进一步的,触变膏的脱水过程如下:捏合机内加入液体料和纳米钙,开启搅拌、加热、真空系统,保持105℃~160℃、

‑

0.09mpa及以下条件至少2.5小时;加入剩余料液,开启搅拌、加热、真空系统,保持110℃~150℃、

‑

0.09mpa及以下条件,脱水计时2小时及以上,检测水分合格后转出存储。

10.进一步的,捏合机内加入物料之前确保没有上批剩余物料,温度下限设置135℃,上限设置150℃,在投入纳米钙时通过计量罐分多次向捏合机内下料。

11.进一步的,触变膏脱水检测水分应≤0.1%。

12.进一步的,重钙的脱水过程如下:将重钙投入烘干釜内,电机转速设置30hz,开启搅拌、真空系统,保持导热油全程开启,真空度在

‑

0.090mpa及以下,计时至少4小时,检测水分合格后,将重钙转入储罐存储。

13.进一步的,重钙脱水检测水分应≤0.045%。

14.进一步的,色浆的生产过程如下:关闭色浆分散釜底部阀门,将dinp计量后加入色浆分散釜内,加入时持续搅拌,加入完毕后继续分散60分钟;打开分散釜底部阀门,开启转料泵,将分散好的色浆转入色浆搅拌罐内。

15.进一步的,色浆转入色浆搅拌罐内需提前30分钟开启搅拌罐电机进行搅拌,且色浆从搅拌罐内出料过程中持续搅拌。

16.本发明的上述技术方案的有益效果如下:整个生产过程完全实现自动化,无需工作人员手动搬运添加,对于原材料的计量控制更加精准,另外,原料初步处理之后存放更加合理,不会吸收水分,料液不会分层,最终成品质量更高。

附图说明

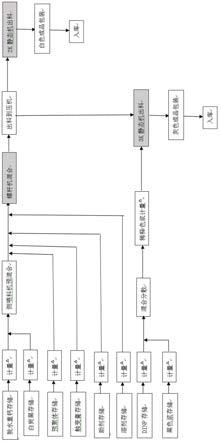

17.图1为本发明聚氨酯防水材料生产工艺的流程图;图2为本发明预聚体准备工艺流程图;图3为本发明触变膏脱水工艺流程图;图4为本发明重钙脱水工艺流程图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1

‑

4,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本

发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例一如图1所示:一种聚氨酯防水材料生产工艺,包括如下步骤:s1、预聚体生产并存储,触变膏生产并存储,对重钙进行脱水并存储,对色浆生产并存储;s2、将白炭黑、助剂、溶剂放入罐内存储备用;s3、将脱水重钙和白炭黑计量后通过侧喂料机预混合,然后加入预聚体、触变膏、助剂和溶剂通过螺杆机混合并出料到压机;s4、最终产品分为白色成品和灰色成品,白色成品用2k静态机出料,灰色成品将色浆稀释后送入3k静态机内与物料混合后出料。

20.具体而言,生产过程中,按配方要求设置“单组分控参”中各组分的流量,检查各组分物料是否充足。开启系统联动,一级螺杆排放开机料。查看触变膏定量机是否工作、压缸内触变膏含量曲线是否缓慢均匀下降。待各组分流量稳定,开机料呈现均匀粘稠、无气泡状态,开启二级螺杆。二级螺杆排放开机料,待开机料呈现均匀粘稠、无气泡状态,转入压机,开启报警。每间隔1小时按记录表记录相关参数。

21.白色产品使用2k静态机放料,灰色产品使用3k静态机放料,按配方要求设置基料、色浆比例。灰色产品出料时,第1桶成品应在纸片或其他试板上涂膜,之后每2桶取样涂膜一次,对比颜色均匀性、一致性,连续取样、测试5次无异常,可继续按成品放料。出料前,放料口需用60目滤网包裹,放料过程中若发现滤网破损或堵塞,应及时更换。

22.根据本发明的一个实施例,如图2所示,预聚体的生产步骤如下:将聚醚和wd

‑

50放入脱水釜,升温至105℃,保持真空度在

‑

0.090mpa及以下,恒温105℃~115℃两小时以上进行脱水;脱水满足水分要求在0.05%以下进行下步操作,将物料转入聚合釜,降温至60℃及以下时,全程开启冷却水阀门,真空抽入反应剂;加料完毕,保持冷却水阀门一直开启进行冷却,开启真空系统至

‑

0.09mpa及以下搅拌30min,继续升温控制85℃~95℃、

‑

0.09mpa及以下搅拌2.5小时;降温70℃以下加入溶剂,继续降温至50℃~60℃将入助剂,开启真空至

‑

0.090mpa及以下,保温50℃~70℃搅拌30min,待预聚体粘度测试合格,再进行转料;聚合釜出料泵电机设置40hz,将物料转入聚合物储料罐备用。

23.预聚体生产过程中,采用真空抽取助剂时,消泡剂放在最后加入。

24.预聚体生产过程中在停机后,若预聚体聚合釜、储罐、计量罐内有剩余预聚体,冲入氮气保存并不得超过7天,使用前检查表面结皮情况,有结皮时应清除,超过7天,将预聚体排放到洁净的密闭铁桶中;预聚体计量罐排空后,倒入30kg溶剂油,下次开机前放出。

25.根据本发明的一个实施例,如图3所示,触变膏的脱水过程如下:捏合机内加入液体料和纳米钙,开启搅拌、加热、真空系统,保持105℃~160℃、

‑

0.09mpa及以下条件至少2.5小时;

加入剩余料液,开启搅拌、加热、真空系统,保持110℃~150℃、

‑

0.09mpa及以下条件,脱水计时2小时及以上,检测水分合格后转出存储。

26.捏合机内加入物料之前确保没有上批剩余物料,温度下限设置135℃,上限设置150℃,在投入纳米钙时通过计量罐分多次向捏合机内下料。

27.触变膏脱水检测水分应≤0.1%。

28.捏合机主搅拌频率设置45hz,捏合机主搅拌(配料)频率设置15hz。按配方量分2到3批将纳米钙投入计量罐。每批投料完毕,点击“配粉”,纳米钙自动计量下料到捏合机中。下料结束后,向计量罐投入下一批纳米钙。重复以上步骤,直至按配方量向捏合机中加入足量的纳米钙,进料偏差为5

‰

以内。

29.在本发明的一个实施例中,如图4所示,重钙的脱水过程如下:将重钙投入烘干釜内,电机转速设置30hz,开启搅拌、真空系统,保持导热油全程开启,真空度在

‑

0.090mpa及以下,计时至少4小时,检测水分合格后,将重钙转入储罐存储。重钙脱水检测水分应≤0.045%。

30.若重钙在烘干釜、冷却仓、计量罐储存超过3天,需测试水分达标后再用于生产,否则应返回烘干釜重新脱水2h及以上。

31.在本发明的一个实施例中,色浆的生产过程如下:关闭色浆分散釜底部阀门,将dinp计量后加入色浆分散釜内,加入时持续搅拌,加入完毕后继续分散60分钟;打开分散釜底部阀门,开启转料泵,将分散好的色浆转入色浆搅拌罐内。

32.色浆转入色浆搅拌罐内需提前30分钟开启搅拌罐电机进行搅拌,且色浆从搅拌罐内出料过程中持续搅拌。色浆搅拌罐最上层桨叶全部露出液面时,需补入新的色浆。

33.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。