一种具有抗静电效果的uv减粘胶及其减粘膜的制备方法

技术领域

1.本发明涉及一种uv减粘胶及其uv减粘膜的制备方法,特别是指一种具有抗静电效果的uv减粘胶及其减粘膜的制备方法。

背景技术:

2.随着电子技术的快速发展,多种电子材料的加工过程保护要求越来越高。例如贴片电子元器件、smt元器件、mlcc片式电容、片式电感器制程中的定位切割、半导体晶片表面加工、lcd和tp触控面板玻璃减薄与研磨抛光、led切割研磨抛光、蓝宝石基板的薄化研磨加工、晶片研磨与切割、各种硅片、封装基板、水晶精细电子零件加工和各种材质的微小零件加工切割。为了满足上述材料的加工保护,一种新型的uv减粘胶及其uv减粘膜被开发出来。这种uv减粘胶需要具高粘着力,应对各种材料加工时以超强的粘着力粘附在材料表面,在研磨、切割过程中不脱落、不崩边,保证加工品质。加工结束后,只要采用适量的紫外线辐照就能瞬间降低粘着力,不残胶脱胶,提高电子材料生产加工的合格品率。

3.专利cn201420369939公开了一种uv减粘保护膜,uv减粘保护膜包括pet基材层、设于pet基材层上方的uv减粘粘胶剂层以及设于uv减粘粘胶剂层上方的pet离型膜层。该uv减粘保护膜具有uv光照射前超高粘性,uv光照射后超低粘性的优良性能,降低产品的成本,并且具有较高的制程良品率,在半导体晶圆切割、打磨表面保护、触控屏ogs二次强化耐酸膜等产品方面得到广泛应用。但是该uv减粘保护膜以pet膜为基材,pet基材是一种刚性基膜,贴附性能一般,所以该uv减粘保护膜的应用范围有限。

4.专利cn110358471a公开了一种可uv和加热双重方式减粘的压敏胶及其制备方法,采用压敏胶粘剂、无机填料、交联剂、热敏膨胀型高分子材料和有机溶剂制备而成。热敏膨胀型高分子材料组成的特殊配方设计,同时在制备膜上涂覆uv减粘组合物,uv减粘组合物由丙烯酸酯压敏胶树脂、多官能度低聚物和/或多官能度单体、交联剂、热引发剂、光引发剂和溶剂配制而成,从而使得制备出的压敏胶及其保护膜或胶带既可以通过uv照射减粘,又可以通过加热的方式实现减粘,减粘效果好,方式多样,局限性小。这种uv减粘组合物中丙烯酸酯压敏胶树脂、多官能度低聚物和/或多官能度单体分别通过交联剂和光引发剂进行交联固化,没有形成互穿网络结构,有出现残胶和斑影的风险。

5.专利cn108659734a公开了一种抗静电uv固化的高初粘再剥离胶带及其制备方法,该专利采用依次设置的抗静电基膜、抗静电uv减粘胶层和抗静电离型膜,抗静电uv减粘胶层由丙烯酸酯压敏胶、uv预聚物、交联剂、光引发剂、抗静电剂和溶剂组成。该发明的抗静电uv固化的高初粘再剥离胶带,初始剥离力较大,经过uv光照射后,其剥离力骤减,同时又具有抗静电的作用,解决了现有uv减粘膜无抗静电效果、低初粘的问题。但是该方法抗静电uv减粘胶采用两种固化体系,没有形成互穿网络结构,有出现残胶和斑影的风险,而且成本较高。

6.专利cn 105086730a公开了一种双组分固化uv减粘胶,该uv减粘胶具有以下两个组分:(1)组分a由固化树脂、光敏性单体、光聚合引发剂、稀释剂、助剂组成;其中固化树脂

是含羟基树脂,或者是含羧基树脂的原料组成;(2)组分b是含nco交联剂和含巯基交联剂中一种或二者的混合物;含nco交联剂是异氰酸酯,含巯基交联剂是聚硫醇。该发明所述的双组分固化uv减黏胶在常温下固化成胶之后具有初粘力高,经uv照射减粘后具有剥离效果好,不残胶的优点。但是该uv减粘胶没有抗静电效果,应用范围有限。

技术实现要素:

7.针对上述现有技术存在的问题,本发明的目的之一在于提供一种具有抗静电效果的uv减粘胶,可双重固化聚氨酯丙烯酸酯压敏胶经热固化后赋予uv减粘胶较高的剥离强度,经uv光辐照后剥离强度又大幅下降;恰当比例的抗静电剂赋予uv减粘胶长效的抗静电效果。uv减粘膜不易在被保护材料表面形成残胶。

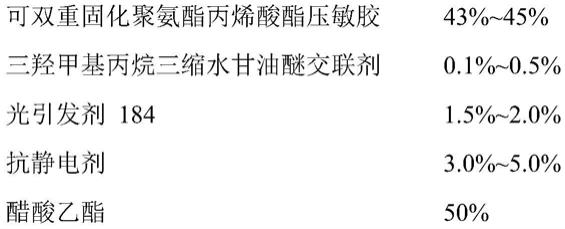

8.为实现上述目的,本发明采用如下的技术方案:一种具有抗静电效果的uv减粘胶,包括可双重固化聚氨酯丙烯酸酯压敏胶、三羟甲基丙烷三缩水甘油醚交联剂、光引发剂和抗静电剂。本发明具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0009][0010]

所述可双重固化聚氨酯丙烯酸酯压敏胶,其主要由以下重量份的原料首先采用自由基聚合工艺无规共聚、再利用季戊四醇三丙烯酸酯和异佛尔酮二异氰酸酯进行加成聚合制备获得:丙烯酸正丁酯16

‑

20份,丙烯酸

‑2‑

乙基己酯21~25份,丙烯酸羟乙酯8~10份,丙烯酸4~5份,过氧化苯甲酰3~4份,季戊四醇三丙烯酸酯33~36份,异佛尔酮二异氰酸酯7~9份,醋酸乙酯100份。

[0011]

优选的,本发明所述的抗静电剂可以选用但不限用南通雷尚化工有限公司的丙烯酸酯胶水专用抗静电剂ls

‑

155、ls

‑

156,山东聚力防静电科技有限公司适用丙烯酸酯压敏胶的一种内添加透明长效抗静电剂e26,东莞市菲亚特静电科技有限公司用于丙烯酸酯压敏胶的一种内添加无色透明抗静电剂e

‑

5300。

[0012]

优选的,所述uv减粘胶表面电阻率107‑9ω,抗静电有效寿命≮1年。

[0013]

优选的,所述uv减粘胶固含量22

±

1%,在23

±

1℃相对湿度55

±

5%环境条件下,涂胶厚度10~20μm对150μmpo薄膜180

°

剥离强度为1500~2100g/25mm;经过390~435nm紫外光辐照3~5秒钟后剥离强度下降为2~10g/25mm。

[0014]

本发明的目的之二在于提供一种具有抗静电效果的uv减粘胶的制备方法,该uv减粘胶不易在被保护材料表面形成残胶。该具有抗静电效果的uv减粘膜的制备方法包括以下步骤:

[0015]

1)可双重固化聚氨酯丙烯酸酯压敏胶合成:按照原料配方分别称取丙烯酸正丁酯,丙烯酸

‑2‑

乙基己酯,丙烯酸羟乙酯,丙烯酸,过氧化苯甲酰,加入四口烧瓶中,用50份醋酸乙酯混合均匀,采用自由基聚合工艺进行无规共聚,即制得聚丙烯酸酯预聚物;然后,在四口烧瓶中加入季戊四醇三丙烯酸酯,异佛尔酮二异氰酸酯,醋酸乙酯50份,继续进行加成

聚合反应,制备得到一种可双重固化聚氨酯丙烯酸压敏胶;

[0016]

2)具有抗静电效果的uv减粘胶制备:按照原料配方分别称取可双重固化聚氨酯丙烯酸酯压敏胶、三羟甲基丙烷三缩水甘油醚交联剂、光引发剂184、抗静电剂、醋酸乙酯,在遮光环境下利用黑色容器盛装后分散搅拌均匀,即制得一种具有抗静电效果的uv减粘胶。

[0017]

优选的,所述自由基聚合工艺具体包括:将单体混合液转移到恒压滴液漏斗中,在80

±

5℃恒温水浴锅上分别安装1000ml四口烧瓶、搅拌桨、球形冷凝管、温度计和恒压滴液漏斗,将占质量比15%单体混合液滴入四口烧瓶中,搅拌反应10~15分钟后观察反应物温度上升至90℃以上,粘度有所增长时开始滴加恒压漏斗中单体混合液,控制滴加速度,并将反应温度稳定在80

±

5℃,滴加完毕后继续回流反应1.5~2.5小时,停止加热反应,降温,制得一种聚丙烯酸酯预聚物。

[0018]

优选的,所述加成聚合反应具体包括:将季戊四醇三丙烯酸酯、异佛尔酮二异氰酸酯和醋酸乙酯在烧杯中分散搅拌均匀,加入聚丙烯酸酯预聚物中,将反应温度稳定在80

±

5℃,回流反应2.0~2.5小时,停止加热反应,降温,制得一种可双重固化聚氨酯丙烯酸酯压敏胶。

[0019]

本发明的目的之三在于提供一种具有抗静电效果的uv减粘膜的制备方法,包括以下步骤:

[0020]

1)具有抗静电效果的uv减粘胶涂布液的制备:将前面所述具有抗静电效果的uv减粘胶的制备方法制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液;

[0021]

2)涂布uv减粘胶层:将pet离型膜安装在涂布机的放卷架上,引膜,用不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度10~20μm,收卷时用经过电晕处理的po基膜复合,在避光环境下常温熟化7天。

[0022]

优选的,所述po基膜的厚度控制为100

‑

150μm,电晕处理后表面张力≥42mn/m。

[0023]

本发明的有益效果表述如下:

[0024]

1)本发明将丙烯酸正丁酯、丙烯酸

‑2‑

乙基己酯、丙烯酸羟乙酯、丙烯酸、过氧化苯甲酰,采用自由基聚合工艺进行无规共聚,制备获得的一种聚丙烯酸酯树脂,这种内聚强度较低的大分子树脂具有较好的粘性和界面粘接性能。同时,大分子链上含有活性基团

‑

cooh和

‑

oh,有利于与其它活性基团进行化学反应。

[0025]

2)本发明选用季戊四醇三丙烯酸酯,利用异佛尔酮二异氰酸酯将季戊四醇三丙烯酸酯与聚丙烯酸酯大分子链上

‑

oh进行加成聚合反应,即将季戊四醇三丙烯酸酯接枝到聚丙烯酸酯大分子链上,得到一种既含有活性基团

‑

cooh又含有可uv光固化双键基团的可双重固化聚氨酯丙烯酸酯压敏胶,加入交联剂和引发剂后即制得一种uv减粘胶。

[0026]

3)利用三羟甲基丙烷三缩水甘油醚交联剂与大分子链上

‑

cooh基团进行热固化交联反应,提高uv减粘胶的内聚强度和界面粘接强度。合适的交联剂加入比例,可以有效调节uv减粘胶以及uv减粘膜的剥离强度,避免在被保护材料表面形成残胶。

[0027]

4)当这种uv减粘膜被uv光辐照后,引发大分子链上双键基团进行自由基聚合,uv减粘胶的内聚强度快速增加,界面粘接性能即剥离强度急剧下降,导致uv减粘膜与被保护

材料之间的剥离强度大幅下降,不易在被保护材料表面形成残胶,而且易于剥离该胶膜。

[0028]

5)以恰当比例加入的抗静电剂在uv减粘胶中形成一个导电网络,降低其表面电阻率,使产生的静电迅速泄漏,不易积聚静电,因而起到消除静电的作用,使uv减粘膜在应用过程中能更好地保护各种电子元器件。

具体实施方式

[0029]

下面通过具体实施例对本发明作进一步的详细描述。

[0030]

一种具有抗静电效果的uv减粘胶,按照质量百分比计,包含如下组分:

[0031][0032][0033]

所述可双重固化聚氨酯丙烯酸酯压敏胶,其主要由以下重量份的原料首先采用自由基聚合工艺无规共聚、再利用季戊四醇三丙烯酸酯和异佛尔酮二异氰酸酯进行加成聚合反应制备获得:丙烯酸正丁酯16~20份,丙烯酸

‑2‑

乙基己酯21~25份,丙烯酸羟乙酯8~10份,丙烯酸4~5份,过氧化苯甲酰3~4份,季戊四醇三丙烯酸酯33~36份,异佛尔酮二异氰酸酯7~9份,醋酸乙酯100份。

[0034]

一种具有抗静电效果的uv减粘胶的制备方法,包括以下步骤:

[0035]

1)可双重固化聚氨酯丙烯酸酯压敏胶合成:按照前述具有抗静电效果的uv减粘胶的所述原料配方分别称取丙烯酸正丁酯,丙烯酸

‑2‑

乙基己酯,丙烯酸羟乙酯,丙烯酸,过氧化苯甲酰,加入四口烧瓶中,用50份醋酸乙酯混合均匀,采用自由基聚合工艺进行无规共聚,即制得聚丙烯酸酯预聚物。然后,在四口烧瓶中加入季戊四醇三丙烯酸酯,异佛尔酮二异氰酸酯,醋酸乙酯50份,继续进行加成聚合反应,制备得到一种可双重固化聚氨酯丙烯酸压敏胶;

[0036]

2)具有抗静电效果的uv减粘胶制备:按照前述具有抗静电效果的uv减粘胶的所述原料配方分别称取可双重固化聚氨酯丙烯酸酯压敏胶、三羟甲基丙烷三缩水甘油醚交联剂、光引发剂184、抗静电剂、醋酸乙酯,在遮光环境下利用黑色容器盛装后分散搅拌均匀,即制得一种具有抗静电效果的uv减粘胶。

[0037]

一种具有抗静电效果的uv减粘膜的制备方法,包括以下步骤:

[0038]

1)具有抗静电效果的uv减粘胶涂布液的制备:将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液;

[0039]

2)涂布uv减粘胶层:将市售的pet离型膜安装在涂布机的放卷架上,引膜,用不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度10~20μm,收卷时用经过电晕处理的po基膜复合,在避光环境下常温熟化7天。

[0040]

本发明通过如下具体实施例和对比例来测试uv减粘膜的剥离强度、uv辐照后的剥

离强度和表面电阻率。

[0041]

实施例1

[0042]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0043]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0044]

丙烯酸正丁酯16份

[0045]

丙烯酸

‑2‑

乙基己酯23份

[0046]

丙烯酸羟乙酯8份

[0047]

丙烯酸5份

[0048]

过氧化苯甲酰4份

[0049]

季戊四醇三丙烯酸酯35份

[0050]

异佛尔酮二异氰酸酯9份

[0051]

醋酸乙酯100份

[0052]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0053]

2)制备具有抗静电效果的uv减粘胶:

[0054]

具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0055]

可双重固化聚氨酯丙烯酸酯压敏胶43%

[0056]

三羟甲基丙烷三缩水甘油醚交联剂0.2%

[0057]

光引发剂184 1.8%

[0058]

抗静电剂5.0%

[0059]

醋酸乙酯50%

[0060]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种具有抗静电效果的uv减粘胶。

[0061]

3)制备uv减粘膜:

[0062]

首先,将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0063]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.1mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度20μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0064]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0065]

实施例2

[0066]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0067]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0068]

丙烯酸正丁酯20份

[0069]

丙烯酸

‑2‑

乙基己酯21份

[0070]

丙烯酸羟乙酯10份

[0071]

丙烯酸4份

[0072]

过氧化苯甲酰3份

[0073]

季戊四醇三丙烯酸酯33份

[0074]

异佛尔酮二异氰酸酯9份

[0075]

醋酸乙酯100份

[0076]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0077]

2)制备具有抗静电效果的uv减粘胶:

[0078]

具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0079]

可双重固化聚氨酯丙烯酸酯压敏胶45%

[0080]

三羟甲基丙烷三缩水甘油醚交联剂0.2%

[0081]

光引发剂184 1.5%

[0082]

抗静电剂3.3%

[0083]

醋酸乙酯50%

[0084]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种具有抗静电效果的uv减粘胶。

[0085]

3)制备uv减粘膜:

[0086]

首先,将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0087]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.1mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度20μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0088]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0089]

实施例3

[0090]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0091]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0092]

丙烯酸正丁酯17份

[0093]

丙烯酸

‑2‑

乙基己酯25份

[0094]

丙烯酸羟乙酯8份

[0095]

丙烯酸5份

[0096]

过氧化苯甲酰4份

[0097]

季戊四醇三丙烯酸酯34份

[0098]

异佛尔酮二异氰酸酯7份

[0099]

醋酸乙酯100份

[0100]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0101]

2)制备具有抗静电效果的uv减粘胶:

[0102]

具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0103]

可双重固化聚氨酯丙烯酸酯压敏胶44%

[0104]

三羟甲基丙烷三缩水甘油醚交联剂0.3%

[0105]

光引发剂184 1.7%

[0106]

抗静电剂4%

[0107]

醋酸乙酯50%

[0108]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种具有抗静电效果的uv减粘胶。

[0109]

3)制备uv减粘膜:

[0110]

首先,将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0111]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.1mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度20μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0112]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0113]

实施例4

[0114]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0115]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0116]

丙烯酸正丁酯18份

[0117]

丙烯酸

‑2‑

乙基己酯22份

[0118]

丙烯酸羟乙酯8份

[0119]

丙烯酸4份

[0120]

过氧化苯甲酰4份

[0121]

季戊四醇三丙烯酸酯36份

[0122]

异佛尔酮二异氰酸酯8份

[0123]

醋酸乙酯100份

[0124]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨

酯丙烯酸酯压敏胶。

[0125]

2)制备具有抗静电效果的uv减粘胶:

[0126]

具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0127]

可双重固化聚氨酯丙烯酸酯压敏胶43%

[0128]

三羟甲基丙烷三缩水甘油醚交联剂0.5%

[0129]

光引发剂184 2.0%

[0130]

抗静电剂4.5%

[0131]

醋酸乙酯50%

[0132]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种具有抗静电效果的uv减粘胶。

[0133]

3)制备uv减粘膜:

[0134]

首先,将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0135]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.06mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度10μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0136]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0137]

实施例5

[0138]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0139]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0140]

丙烯酸正丁酯19份

[0141]

丙烯酸

‑2‑

乙基己酯22份

[0142]

丙烯酸羟乙酯9份

[0143]

丙烯酸4份

[0144]

过氧化苯甲酰3份

[0145]

季戊四醇三丙烯酸酯34份

[0146]

异佛尔酮二异氰酸酯9份

[0147]

醋酸乙酯100份

[0148]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0149]

2)制备具有抗静电效果的uv减粘胶:

[0150]

具有抗静电效果的uv减粘胶由以下质量百分含量的材料组成:

[0151]

可双重固化聚氨酯丙烯酸酯压敏胶45%

[0152]

三羟甲基丙烷三缩水甘油醚交联剂0.1%

[0153]

光引发剂184 1.5%

[0154]

抗静电剂3.4%

[0155]

醋酸乙酯50%

[0156]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种具有抗静电效果的uv减粘胶。

[0157]

3)制备uv减粘膜:

[0158]

首先,将制备的具有抗静电效果的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0159]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.06mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度10μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0160]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0161]

对比例1

[0162]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0163]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0164]

丙烯酸正丁酯16份

[0165]

丙烯酸

‑2‑

乙基己酯23份

[0166]

丙烯酸羟乙酯8份

[0167]

丙烯酸5份

[0168]

过氧化苯甲酰4份

[0169]

季戊四醇三丙烯酸酯35份

[0170]

异佛尔酮二异氰酸酯9份

[0171]

醋酸乙酯100份

[0172]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0173]

2)制备uv减粘胶:

[0174]

uv减粘胶由以下质量百分含量的材料组成:

[0175]

可双重固化聚氨酯丙烯酸酯压敏胶47.5%

[0176]

三羟甲基丙烷三缩水甘油醚交联剂0.5%

[0177]

光引发剂184 2.0%

[0178]

醋酸乙酯50%

[0179]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种uv减粘胶。

[0180]

3)制备uv减粘膜:

[0181]

首先,将制备的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0182]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.1mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度20μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0183]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0184]

对比例2

[0185]

1)制备可双重固化聚氨酯丙烯酸酯压敏胶:

[0186]

以如下质量份组分为原料,采用自由基聚合工艺和加成聚合工艺制备获得可双重固化聚氨酯丙烯酸酯压敏胶:

[0187]

丙烯酸正丁酯20份

[0188]

丙烯酸

‑2‑

乙基己酯21份

[0189]

丙烯酸羟乙酯10份

[0190]

丙烯酸4份

[0191]

过氧化苯甲酰3份

[0192]

季戊四醇三丙烯酸酯33份

[0193]

异佛尔酮二异氰酸酯9份

[0194]

醋酸乙酯100份

[0195]

自由基聚合反应温度控制在80

‑

85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;加成聚合反应温度控制在80

±

3℃,回流反应2.5小时,降温,即可制得可双重固化聚氨酯丙烯酸酯压敏胶。

[0196]

2)制备uv减粘胶:

[0197]

uv减粘胶由以下质量百分含量的材料组成:

[0198]

可双重固化聚氨酯丙烯酸酯压敏胶47%

[0199]

三羟甲基丙烷三缩水甘油醚交联剂0.2%

[0200]

光引发剂184 1.8%

[0201]

抗静电剂1.0%

[0202]

醋酸乙酯50%

[0203]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种uv减粘胶。

[0204]

3)制备uv减粘膜:

[0205]

首先,将制备的uv减粘胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0206]

其次,将市售的pet离型膜安装在涂布机的放卷架上,引膜,用0.1mm不锈钢塞尺调节逗号辊与离型膜之间的缝隙在合适范围,将烘箱各区温度分别控制在:一区35~50℃、二区50~70℃、三区80~95℃、四区90~100℃、五区90~95℃、六区60~70℃,将稀释后的uv减粘胶涂布液涂布在pet离型膜的离型层表面,经涂布机烘箱干燥,控制干胶厚度20μm,收卷时用经过电晕处理的厚度150μm po膜复合,在避光环境下常温熟化7天。

[0207]

测试uv减粘膜的180

°

剥离强度、紫外光辐照3~5秒钟后180

°

剥离强度和表面电阻率,测试结果见表1。

[0208]

表1各实施例与对比例的剥离强度、uv辐照后剥离强度和表面电阻率测试结果

[0209][0210]

表面电阻率测试方法:采用苏州顺腾净化科技有限公司sl

‑

030表面电阻率测试仪测试。

[0211]

180

°

剥离强度测试方法:采用东莞市科建检测仪器有限公司kj

‑

1065系列电脑式材料拉力试验机,拉伸速度300mm/min。

[0212]

如表1所示,采用本发明方案制备的uv减粘胶表面电阻率在实施例1、实施例2、实施例3、实施例4和实施例5中表面电阻率均小于109ω。而对比例1在不加入抗静电剂的情况下uv减粘胶没有抗静电效果,对比例2加入1%份的抗静电剂后抗静电效果较弱,没有达到小于109ω的抗静电效果要求。

[0213]

如表1所示,采用本发明方案制备的uv减粘胶180

°

剥离强度在实施例1~5和对比例1~2中可以看出,抗静电剂对uv减粘胶的剥离强度影响极小。

[0214]

如表1所示,采用本发明方案制备的uv减粘胶,在uv减粘胶层厚度10~20μm厚度范围,180

°

剥离强度可以达到1500~2100g/25mm,经过uv光辐照后180

°

剥离强度可以下降到2~10g/25mm,满足易于剥离的生产要求。

[0215]

以上所述仅仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。