1.本技术涉及防水材料的领域,更具体地说,它涉及一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材及其制备方法。

背景技术:

2.随着国家对施工安全和环保的要求越来越高,先如今的防水卷材也发展的越来越快。最早以前地下室底板防水施工多采用sbs防水卷材,但这些年地下室底板用高分子自粘胶膜预铺防水卷材较多,这种卷材较sbs防水卷材有明显优势,高分子自粘胶膜预铺防水卷材可以直接与底板粘接,一层即可达到一级设防要求,防窜水性能强。

3.但是,随着高分子自粘胶膜预铺防水卷材应用的深入,我们也发现了这种产品的一些问题,比如在实际施工中,高分子自粘胶膜预铺防水卷材难以抵抗焊火花对其的伤害,从而导致高分子自粘胶膜预铺防水卷材的完整性被破坏,使其防水性能降低。

技术实现要素:

4.为了保证高分子自粘胶膜预铺防水卷材在施工后的防水性能,本技术提供一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材及其制备方法。

5.第一方面,本技术提供一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材及,采用如下的技术方案:一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材,依次包括高分子防水层、自粘胶层、防粘层,所述高分子防水层包含以下重量份的组分:线性低密度聚乙烯50-60份;茂金属聚乙烯树脂10-15份;阻燃辅料25-30份;阻燃剂2-3份。

6.通过采用上述技术方案,防水卷材铺设时,高分子防水层用于朝向地面一侧,工作人员站立在防粘层上进行施工,从而防止自粘胶层粘结工人脚底;在防水卷材上浇筑混凝土后,防粘层能溶解,使得自粘胶层与混凝土粘结,使得防水卷材具有较好的防窜水性能;线性低密度聚乙烯以及茂金属聚乙烯树脂具有较低的聚合度,使得防水卷材具有较好的柔韧性,茂金属聚乙烯树脂的分子量分布较窄、分子链结构规整,其具有较好的力学强度高以及光学性能方便颜料的显色。通过添加阻燃辅料以及阻燃剂,使得高分子层的阻燃性较好,有效降低高分子防水层被焊接火花的破坏程度,使防水卷材保持较好的完整性能,从而使防水卷材保持较好的防水性。

7.可选的,所述阻燃辅料为海泡石纤维或碳纤维其中的一种或两种的混合物。

8.通过采用上述技术方案,海泡石纤维和碳纤维阻燃性能高,使得防水卷材的阻燃性提高,同时还能提高防水卷材的强度。

9.可选的,所述海泡石为蒽基化海泡石纤维。

10.通过上述技术方案,蒽基是含有三个环的稠环芳烃,且三个环均为刚性环,通过在海泡石纤维上接枝蒽基,蒽基化的海泡石纤维与线性低密度聚乙烯、茂金属聚乙烯树脂整体相容性较好,使得海泡石纤维容易分散均匀,从而能较好地提高防水卷材的阻燃性;同时,因为大量刚性环的接枝,使得海泡石纤维表面硬度显著提高,从而提高高分子防水层的耐磨性以及机械强度,使得防水层既具有较好的阻燃性能,又具有较好的强度和耐磨性,从而能抵抗焊接活化以及在施工时人为造成的物理伤害。

11.可选的,所述蒽基化海泡石纤维的制备步骤如下:s1,海泡石纤维的表面羟基化:s11,配制质量浓度为20-30%的naoh溶液,在naoh溶液中加入海泡石纤维,搅拌反应10-12h,固液分离,并用水冲洗固体部分,得到碱化海泡石纤维;s12,配置质量浓度为13-17%的稀h2s04溶液,在稀h2s04溶液中加入碱化海泡石纤维,搅拌反应4-6h,固液分离,并用水冲洗固体部分,再干燥,得到羟基化海泡石纤维;s2,海泡石纤维的偶联改性:按重量份计,将s12步骤得到的羟基化海泡石纤维、甲苯30-40份、硅烷偶联剂kh-5606-10份搅拌均匀,加热反应10-12h后冷却,将固液分离,采用甲苯洗涤固相,将固相干燥后,得到偶联改性海泡石纤维;s3,偶联改性海泡石纤维的蒽基化:按重量份计,将s2步骤得到的偶联改性海泡石纤维、1,5-二氨基蒽2-4份、辛酸亚锡0.4-0.6份、对苯酚1-2份和水30-35份,加热条件下反应2-3h后,进行固液分离,用水冲洗固体成分,再干燥,得到蒽基化海泡石纤维。

12.通过上述技术方案,先将海泡石纤维采用酸碱处理法进行羟基化,再通过羟基与硅烷偶联剂kh-560接枝,再通过偶联剂上kh-560上环氧基与1,5-二氨基蒽上的氨基接枝,使得硅烷偶联剂kh-560作为桥介将海泡石纤维和1,5-二氨基蒽接枝,从而得到蒽基化海泡石纤维。

13.可选的,所述s3步骤中,添加有重量份为5-7.5份的蒙脱土粉末。

14.通过上述技术方案,因为1,5-二氨基蒽具有较大的空间位阻效应,导致海泡石纤维和1,5-二氨基蒽接枝率较低;通过添加蒙脱土粉末,蒙脱土粉末作为催化剂催化海泡石纤维和1,5-二氨基蒽进行接枝,使得反应容易进行,从而提高接枝率,使得海泡石纤维蒽基化程度高,从而能更好地提高高分子防水层的阻燃性、耐磨性以及强度。蒙脱土粉末在后续制备中无需被除去,因蒙脱土粉末本身对高分子材料具有增强阻燃性的效果,同时蒙脱土粉末具有较好的吸水性,且吸水后体积呈膨胀数倍膨胀,当高分子防水层破损出现漏水点时,添加有蒙脱土粉末的高分子防水层在破损边界处体积膨胀,从而封闭漏水点,进而减少漏水量。

15.可选的,所述蒙脱土粉末经过600-800℃煅烧。

16.通过采用上述技术方案,蒙脱土粉末经过600-800℃的高温煅烧后,经过试验数据得出使得高分子防水层的阻燃性、耐磨性以及强度进一步提高;推测可能是蒙脱土粉末经过600-800℃的高温煅烧后,蒙脱土粉末活性成分含量升高,使得催化效果更佳,进一步提高海泡石纤维的蒽基化程度,从而进一步提高高分子防水层的阻燃性、耐磨性以及强度。

17.可选的,所述高分子防水层还包括重量份为2-3份的白色母。

18.通过采用上述技术方案,白色母是指采用优质颜料、优质树脂和助剂,经高速密炼供混过双螺杆生产精制而成的色母粒,覆盖力强,从而改变高分子防水层的颜色,以适应销售。

19.第二方面,本技术提供一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材的制备方法,采用如下的技术方案:一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材的制备方法,包括以下步骤:步骤a,高分子防水层的制备:按所需重量份称取线性低密度聚乙烯、茂金属聚乙烯树脂、阻燃辅料和阻燃剂加入到料仓混合均匀,通过挤出机进行塑化、挤出;挤出后延压成高分子片材,即得到高分子防水层;步骤b,将高分子防水层转移至涂胶线,将阻燃型压敏胶或丁基橡胶熔融后涂至高分子防水层上形成自粘胶层;步骤c,涂胶之后同步覆砂,并在沙粒上喷砂砾粘结材料,烘干后形成防粘层,最后经过收卷,得到高强阻燃型高分子自粘胶膜预铺反粘防水卷材。

20.通过采用上述技术方案,先制备得到高分子防水层,再将自粘胶层覆涂,并同步覆砂,使得热熔胶未干透时与沙粒粘结,再喷涂砂砾粘结材料,一气呵成,提高生产效率。通过采用沙粒形成防粘层,因沙粒具有较好的阻燃性能,从而提高防水卷材的阻燃性能。

21.可选的,所述高分子防水层的制备中,还添加有所需重量份的白色母。

22.通过采用上述技术方案,白色母通过熔融后与个组分混合均匀即可,白色母具有色泽明亮,鲜艳夺目、着色强度高、分散性好,浓度高,白度好,遮盖力强的优点,少量即可改变高分子防水层颜色,使得防水卷材的销售外观佳。

23.综上所述,本技术具有以下有益效果:1、由于本技术通过添加阻燃辅料以及阻燃剂,有效提高高分子防水层的阻燃性能,降低高分子防水层被焊接火花的破坏程度,使防水卷材保持完整性、防水性。

24.2、本技术中优选蒽基化海泡石纤维,使得高分子防水层具有高强度、高耐磨性以及高阻燃性的特点。

25.3、通过蒙脱土粉末催化海泡石纤维的蒽基化反应,使得高分子防水层的强度、耐磨性和阻燃性能进一步提高。

附图说明

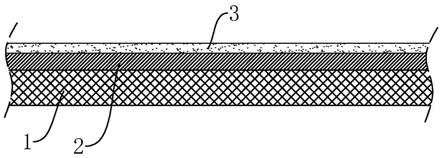

26.图1是本技术的防水卷材的层结构示意图。

27.附图标记说明:1、高分子防水层;2、自粘胶层;3、防粘层。

具体实施方式

28.以下结合附图1和实施例1-21对本技术作进一步详细说明。

29.表1原料的名称及其种类或来源原料名称种类或来源线性低密度聚乙烯牌号bg-22b02茂金属聚乙烯树脂牌号1018ha

阻燃剂华翔科洁品牌的十溴二苯乙烷海泡石纤维长度为4-8mm,直径为0.2-0.5mm,密度为1.5g/cm3蒙脱土粉末浙江丰虹新材料股份有限公司出售,200目,密度1.7g/cm3白色母大华塑料牌白色母粒丁基橡胶东莞市秋安实业有限公司出售阻燃型压敏胶常州摩登化工有限公司出售,型号md-605苯丙乳液山东奥凯防水材料有限公司出售的单组水性苯丙乳液界面剂沈阳恒动机械制造有限公司出售的斯华曼界面剂shm-1固沙剂可慧(河南)新材料科技有限公司出售的防渗型固沙剂碳纤维长度为5-7mm,直径为0.3-0.5mm,密度为2.1g/cm3原料的制备例制备例1蒽基化海泡石纤维的制备:蒽基化海泡石纤维的制备步骤如下:s1,海泡石纤维的表面羟基化:s11,配制质量浓度为20%的naoh溶液,在30kgnaoh溶液中加入25kg海泡石纤维,搅拌反应12h,抽滤,并用水冲洗固体部分三次,得到碱化海泡石纤维;s12,配置质量浓度为5%的稀h2s04溶液,在30kg稀h2s04溶液中加入s11步骤得到的碱化海泡石纤维,搅拌反应6h,抽滤,并用水冲洗固体部分三次,烘干,得到羟基化海泡石纤维;s2,海泡石纤维的偶联改性:将s12步骤得到的羟基化海泡石纤维、甲苯30kg、硅烷偶联剂kh-5606kg搅拌均匀,105℃条件下反应10h后冷却,抽滤,采用甲苯洗涤固相三次,烘干,得到偶联改性海泡石纤维;s3,偶联改性海泡石纤维的蒽基化:将s2步骤得到的偶联改性海泡石纤维、1,5-二氨基蒽2kg、辛酸亚锡0.4kg、对苯酚2kg和水30kg,115℃条件下冷凝回流搅拌反应2h,抽滤,用水冲洗固体成分三次,再干燥,得到蒽基化海泡石纤维。

30.制备例2蒽基化海泡石纤维的制备:蒽基化海泡石纤维的制备步骤如下:s1,海泡石纤维的表面羟基化:s11,配制质量浓度为30%的naoh溶液,在30kgnaoh溶液中加入30kg海泡石纤维,搅拌反应10h,抽滤,并用水冲洗固体部分三次,得到碱化海泡石纤维;s12,配置质量浓度为10%的稀h2s04溶液,在30kg稀h2s04溶液中加入s11步骤得到的碱化海泡石纤维,搅拌反应4h,抽滤,并用水冲洗固体部分三次,烘干,得到羟基化海泡石纤维;s2,海泡石纤维的偶联改性:将s12步骤得到的羟基化海泡石纤维、甲苯30kg、硅烷偶联剂kh-5606kg搅拌均

匀,105℃条件下反应10h后冷却,抽滤,采用甲苯洗涤固相三次,烘干,得到偶联改性海泡石纤维;s3,偶联改性海泡石纤维的蒽基化:将s2步骤得到的偶联改性海泡石纤维、1,5-二氨基蒽4kg、辛酸亚锡0.6kg、对苯酚5kg和水35kg,115℃条件下冷凝回流搅拌反应3h,抽滤,用水冲洗固体成分三次,再干燥,得到蒽基化海泡石纤维。

31.制备例3,蒽基化海泡石纤维的制备:蒽基化海泡石纤维的制备步骤如下:s1,海泡石纤维的表面羟基化:s11,配制质量浓度为25.7%的naoh溶液,在30kgnaoh溶液中加入26.4kg海泡石纤维,搅拌反应11h,抽滤,并用水冲洗固体部分三次,得到碱化海泡石纤维;s12,配置质量浓度为7.3%的稀h2s04溶液,在30kg稀h2s04溶液中加入s11步骤得到的碱化海泡石纤维,搅拌反应5h,抽滤,并用水冲洗固体部分三次,烘干,得到羟基化海泡石纤维;s2,海泡石纤维的偶联改性:将s12步骤得到的羟基化海泡石纤维、甲苯36.7kg、硅烷偶联剂kh-5607.9kg搅拌均匀,105℃条件下反应11h后冷却,抽滤,采用甲苯洗涤固相三次,烘干,得到偶联改性海泡石纤维;s3,偶联改性海泡石纤维的蒽基化:将s2步骤得到的偶联改性海泡石纤维、1,5-二氨基蒽3.1kg、辛酸亚锡0.5kg、对苯酚3.6kg和水33.4kg,115℃条件下冷凝回流搅拌反应2.5h,抽滤,用水冲洗固体成分三次,再干燥,得到蒽基化海泡石纤维。

32.制备例4与制备例3的区别在于,s3步骤中,添加有5kg的蒙脱土粉末,蒙脱土粉末与偶联改性海泡石纤维、1,5-二氨基蒽、辛酸亚锡、对苯酚和水混合。

33.制备例5与制备例4的区别在于,s3步骤中,添加有7.5kg的蒙脱土粉末。

34.制备例6与制备例4的区别在于,s3步骤中,添加有6.4kg的蒙脱土粉末。

35.制备例7与制备例4的区别在于,s3步骤中,添加有2kg的蒙脱土粉末。

36.制备例8与制备例4的区别在于,s3步骤中,添加有10kg的蒙脱土粉末。

37.制备例9与制备例6的区别在于,蒙脱土粉末与蒽基化完成后的蒽基化海泡石纤维搅拌混合。

38.制备例10与制备例6的区别在于,蒙脱土粉末在马弗炉经过600℃煅烧。

39.制备例11与制备例6的区别在于,蒙脱土粉末在马弗炉经过800℃煅烧。

40.制备例12与制备例6的区别在于,蒙脱土粉末在马弗炉经过700℃煅烧。

41.制备例13与制备例4的区别在于,蒙脱土粉末在马弗炉经过500℃煅烧。

42.制备例14与制备例4的区别在于,蒙脱土粉末在马弗炉经过900℃煅烧。

43.制备例15与制备例12的区别在于,蒙脱土粉末在马弗炉经过700℃煅烧。

44.制备例16砂砾粘结材料的制备:称取界面剂8kg、固沙剂15kg、苯丙乳液30kg和水10kg搅拌混合均匀,得到砂砾粘结材料。

实施例

45.实施例1参照图1,一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材,依次包括高分子防水层1、自粘胶层2、防粘层3,通过如下步骤制得:步骤a,高分子防水层1的制备:称取线性低密度聚乙烯50kg、茂金属聚乙烯树脂10kg、碳纤维14kg、海泡石纤维16kg和十溴二苯乙烷2kg加入到料仓在190℃下混合均匀,通过单螺杆挤出机进行塑化、挤出,单螺杆挤出机主机温度195℃、流道温度为195℃、模具温度为195℃;挤出后通过压延机压成片材,冷却,即得到高分子防水层1;步骤b,将高分子防水层1转移至涂胶线,将阻燃型压敏胶或丁基橡胶加热至170℃熔融后涂至高分子防水层1上形成自粘胶层2;步骤c,涂胶之后同步覆砂,并在沙粒上喷由制备例16得到的砂砾粘结材料,烘干后形成防粘层3,最后经过收卷,得到高强阻燃型高分子自粘胶膜预铺反粘防水卷材。

46.实施例2参照图1,一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材,依次包括高分子防水层1、自粘胶层2、防粘层3,通过如下步骤制得:步骤a,高分子防水层1的制备:称取线性低密度聚乙烯60kg、茂金属聚乙烯树脂15kg、碳纤维30kg和十溴二苯乙烷3kg加入到料仓在190℃下混合均匀,通过单螺杆挤出机进行塑化、挤出,单螺杆挤出机主机温度195℃、流道温度为195℃、模具温度为195℃;挤出后通过压延机压成片材,冷却,即得到高分子防水层1;步骤b,将高分子防水层1转移至涂胶线,将阻燃型压敏胶或丁基橡胶加热至170℃熔融后涂至高分子防水层1上形成自粘胶层2;步骤c,涂胶之后同步覆砂,并在沙粒上喷由制备例16得到的砂砾粘结材料,烘干后形成防粘层3,最后经过收卷,得到高强阻燃型高分子自粘胶膜预铺反粘防水卷材。

47.实施例3

参照图1,一种高强阻燃型高分子自粘胶膜预铺反粘防水卷材,依次包括高分子防水层1、自粘胶层2、防粘层3,通过如下步骤制得:步骤a,高分子防水层1的制备:称取线性低密度聚乙烯54.8kg、茂金属聚乙烯树脂12.6kg、海泡石纤维26.9kg和十溴二苯乙烷2.5kg加入到料仓在190℃下混合均匀,通过单螺杆挤出机进行塑化、挤出,单螺杆挤出机主机温度195℃、流道温度为195℃、模具温度为195℃;挤出后通过压延机压成片材,冷却,即得到高分子防水层1;步骤b,将高分子防水层1转移至涂胶线,将阻燃型压敏胶或丁基橡胶加热至170℃熔融后涂至高分子防水层1上形成自粘胶层2;步骤c,涂胶之后同步覆砂,并在沙粒上喷由制备例16得到的砂砾粘结材料,烘干后形成防粘层3,最后经过收卷,得到高强阻燃型高分子自粘胶膜预铺反粘防水卷材。

48.实施例4与实施例3的区别在于,阻燃辅料由制备例1制备得到。

49.实施例5与实施例3的区别在于,阻燃辅料由制备例2制备得到。

50.实施例6与实施例3的区别在于,阻燃辅料由制备例3制备得到。

51.实施例7与实施例3的区别在于,阻燃辅料由制备例4制备得到。

52.实施例8与实施例3的区别在于,阻燃辅料由制备例5制备得到。

53.实施例9与实施例3的区别在于,阻燃辅料由制备例6制备得到。

54.实施例10与实施例3的区别在于,阻燃辅料由制备例7制备得到。

55.实施例11与实施例3的区别在于,阻燃辅料由制备例8制备得到。

56.实施例12与实施例3的区别在于,阻燃辅料由制备例9制备得到。

57.实施例13与实施例3的区别在于,阻燃辅料由制备例10制备得到。

58.实施例14与实施例3的区别在于,阻燃辅料由制备例11制备得到。

59.实施例15与实施例3的区别在于,阻燃辅料由制备例12制备得到。

60.实施例16与实施例3的区别在于,阻燃辅料由制备例13制备得到。

61.实施例17与实施例3的区别在于,阻燃辅料由制备例14制备得到。

62.实施例18

与实施例3的区别在于,阻燃辅料由制备例15制备得到。

63.实施例19与实施例15的区别在于,步骤a中添加有2kg的白色母,白色母与线性低密度聚乙烯、茂金属聚乙烯树脂、阻燃辅料和阻燃剂同时添加进入料仓中。

64.实施例20与实施例19的区别在于,白色母的添加量为3kg。

65.实施例21与实施例19的区别在于,白色母的添加量为2.5kg。

66.对比例对比例1与实施例3的区别在于,不添加海泡石纤维。

67.性能检测试验loi测试:参照astm d2863-97测试对比例1和实施例1-18的高分子防水层1的氧指数,测试仪器为stanton redcraftfta,测试试样件的大小为100*0.5*0.5mm,loi测试结果结果记录在表2。

68.强度测试:参照《qb/t 2710-2005皮革物理和机械试验抗张强度和伸长率的测定》测试对比例1和实施例1-18的高分子防水层1的抗拉强度,结果记录在表2。

69.耐磨性测试:参照gb/t3960-1983测试对比例1和实施例1-18的耐磨性,将质量磨损记录在表2。

70.表2 对比例1和实施例1-18的高分子防水层的的loi、抗拉强度和质量磨损 loi抗拉强度mpa质量磨损g实施例122.316.80.948实施例224.518.40.877实施例320.415.61.116实施例422.616.80.772实施例523.216.90.744实施例623.717.00.722实施例725.317.60.704实施例825.717.80.687实施例925.818.00.676实施例1024.317.30.712实施例1126.117.40.682实施例1224.117.10.724实施例1326.618.40.642实施例1426.818.60.623实施例1527.318.80.612实施例1624.418.10.662实施例1727.418.90.607实施例1823.816.50.736

对比例117.29.71.724结合实施例1-3和对比例1并结合表2可以看出,通过加入海泡石纤维或碳纤维其中的一种或两种的混合物均能较好的提高高分子自粘层的阻燃性能以及强度和耐磨性,从而使得防水卷材能较好抵抗焊接火花对其造成的破坏,同时因为耐磨性能和抗拉强度的提高,使得防水卷材不易破损,从而使其保持较好的完整性,具有较好的防水性能。

71.结合实施例3和实施例4-6并结合表2可以看出,将海泡石纤维经过蒽基化改性后,使得高分子防水层1的阻燃性能以及强度和耐磨性均有所提高,且特别是使高分子防水层1的耐磨性明显提高。

72.结合实施例6和实施例7-9并结合表2可以看出,通过加入蒙脱土粉末,使得高分子防水层1的阻燃性能以及强度和耐磨性进一步提高,推测可能是蒙脱土粉末一方面本身具有较好阻燃性,且蒙脱土粉末对海泡石纤维的蒽基化反应具有较好的催化作用,提高海泡石纤维和1,5-二氨基蒽接枝率,从而给能较好的提高高分子防水层1的阻燃性能、强度和耐磨性。

73.结合实施例9和实施例10-11并结合表2可以看出,当蒙脱土粉末的添加量较少时,使得蒙脱土粉末对海泡石纤维蒽基化反应的催化作用降低,从而使高分子防水层1的阻燃性能、强度和耐磨性不足。当蒙脱土粉末的添加量较多时,使得蒙脱土粉末对海泡石纤维蒽基化反应的催化达到饱和,且蒙脱土粉末的添加量较大时,反而容易降低高分子防水层1的强度。因而,蒙脱土粉末的添加量在5-7.5kg较为适宜。

74.结合实施例6和实施例9和实施例12并结合表2可以看出,将蒙脱土粉末直接与已经蒽基化的海泡石纤维混合,即蒙脱土粉末不对海泡石纤维的蒽基化反应形成催化;由实施例6和实施例12的实验数据较为相近,而实施例9的实验数据上的loi提高、抗拉强度提高、质量磨损降低可以得出,蒙脱土粉末的添加能较好的提高海泡石纤维的蒽基化反应,从而提高高分子防水层1的阻燃性、强度以及耐磨性。

75.结合实施例9和实施例13-15并结合表2可以推测出,将蒙脱土粉末经过煅烧后,使得蒙脱土粉末对海泡石纤维的催化效果较好,从而进一步提高高分子防水层1的阻燃性、强度以及耐磨性。

76.结合实施例15和实施例16-17并结合表2可以推测出,当煅烧温度较低时,蒙脱土粉末难以被活化,使得其对海泡石纤维蒽基化反应的催化效果不佳;而煅烧温度较高时,使得煅烧条件较高,却对高分子防水层1性能的提高并不明显。

77.结合实施例9、实施例12和实施例18并结合表2可以推测出,将蒙脱土粉末煅烧后直接与蒽基化的海泡石纤维混合后,与不加蒙脱土粉末相比,反而容易降低高分子防水层1的强度和耐磨性能。

78.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。