1.本发明涉及一种方法,具体涉及一种碳酸钙/滑石粉复合材料的制备方法。

背景技术:

2.碳酸钙/滑石粉都是工业生产应用较为广泛的无机填料,滑石粉一般具有片状晶体结构特征,同时天然具有疏水性,在应用时需要添加润湿剂,低品质的滑石粉白色度较低,这些都限制了滑石粉的应用,碳酸钙具有优异独特的物理化学性质且来源广泛、价格低廉,作为一种性能优异的填料和改性剂,被广泛应用于建材、橡胶、塑料、造纸、涂料、油墨、食品、医药等行业,可以提高产品的耐磨性、光泽度、尺寸稳定性、力学性能、可加工性、增稠防沉等,提高制品的综合性能,近年来的研究表明片状碳酸钙在造纸填料、橡胶、塑料改性领域都具有更好的性能,现有的技术一般都需要添加晶形控制剂,在碳酸钙中引入了杂质离子的同时也增加了生产成本。

3.目前的技术有如专利(cn106320065b)所述,将碳酸钙/滑石粉、水、分散剂、氢氧化钠配制成液体介质,然后再加入重质碳酸钙、乳化剂、聚丙烯酸钠,充分混合搅拌,最后得到高固含量的滑石粉和碳酸钙复合浆料,此方法采用的碳酸钙/滑石粉直接混合,辅以多种分散剂、乳化剂等助剂作用,充分搅拌得到碳酸钙/滑石粉复合浆料,助剂较多,碳酸钙/滑石粉只是简单的混合分散,之间没有强结合力,碳酸钙也不易调控晶体的形貌、尺寸粒径等要求。

4.另一种技术方案如专利(cn107686601a)所述,将滑石粉同氯化钙分散液搅拌均匀,然后通入二氧化碳和氨气进行碳化,然后过滤干燥,再向固体沉淀中加入2倍质量的无水乙醇,进行研磨2小时,再过滤干燥,得到碳酸钙包覆滑石粉的复合粉体,这类方案中都是采用可溶性钙盐为原料,成本较高,不适合工业生产中从氧化钙出发制备碳酸钙的技术路径,此外采用二氧化碳和氨气进行碳化,具有一定的安全隐患,后续还采用添加无水乙醇研磨的方式才获得碳酸钙包覆滑石粉的复合粉体,工艺较复杂,成本也很高。

技术实现要素:

5.本发明所要解决的技术问题是现有制备碳酸钙/滑石粉复合材料的工艺复杂,成本较高,目的在于提供一种碳酸钙/滑石粉复合材料的制备方法,制备方法简单,操作简便,制备的复合粉体白度显著提升,具有以滑石粉片层结构为模板,化学沉积碳酸钙包覆在片层滑石粉的表面的结构。本发明通过下述技术方案实现:

6.一种碳酸钙/滑石粉复合材料的制备方法,包括以下步骤:

7.步骤一:先将氧化钙、蔗糖、滑石粉加入到水中,充分混合均匀,然后将混合溶液在60

‑

100摄氏度的水浴中充分反应至少2小时;

8.步骤二:将混合液在室温下搅拌反应至少10小时,搅拌速率50

‑

500转/分;

9.步骤三:再向上述反应液中通入co2气体碳化至少2小时后得到碳酸钙/滑石粉复合材料浆料,最后抽滤、洗涤、烘干得到碳酸钙/滑石粉的复合材料。

10.本发明的工作原理为:本技术通过从氧化钙为原料出发,将碳酸钙/滑石粉复合起来,可以综合滑石粉的片层结构及碳酸钙的高白色度的优点,结合滑石粉片层的结构优势,以沉积碳酸钙包覆滑石粉而获得碳酸钙/滑石粉的复合材料,便于提升复合粉体的综合性能,达到拓宽碳酸钙/滑石粉复合材料的应用领域,制备方法简单,操作简便,制备的复合粉体白色度显著提升,具有以滑石粉片层结构为模板,化学沉积碳酸钙包覆在片层滑石粉的表面的结构,解决了难以得到高纯度碳酸钙/滑石粉复合粉体的问题。

11.进一步地,所述步骤一中的氧化钙、蔗糖、滑石粉按照质量比为0.5

‑

10:0.01

‑

4:1进行投料,滑石粉为300

‑

8000目。

12.进一步地,步骤三中所述的上述反应液是在60

‑

100摄氏度的水浴中,在50

‑

500转/分的搅拌下以5

‑

30毫升/分的速率通入co2气体碳化。

13.进一步地,所述的碳酸钙/滑石粉复合材料是具有以滑石粉为模板,化学沉积的碳酸钙包覆在片层滑石粉表面形成的结构粉体。

14.本发明与现有技术相比,具有如下的优点和有益效果:

15.1、本发明一种碳酸钙/滑石粉复合材料的制备方法,本技术从氧化钙为原料出发,原料纯度高,制备工艺简单;

16.2、本发明一种碳酸钙/滑石粉复合材料的制备方法,碳酸钙/滑石粉复合粉体具有以滑石粉片层结构为模板,化学沉积碳酸钙包覆在片层滑石粉表面的结构;

17.3、本发明一种碳酸钙/滑石粉复合材料的制备方法,碳酸钙/滑石粉复合粉体白色度高,分散性好,便于应用在造纸填料、橡胶、塑料等材料改性领域。

附图说明

18.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

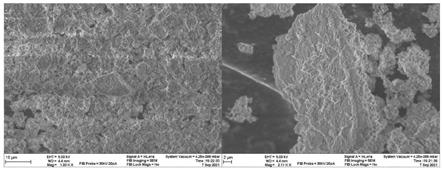

19.图1为本发明提出的一种碳酸钙/滑石粉复合材料的扫描电镜图;

20.图2为本发明提出的一种碳酸钙/滑石粉复合材料的局部放大扫描电镜图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

22.实施例1

23.本发明一种碳酸钙/滑石粉复合材料的制备方法,如图1

‑

2所示:

24.步骤一:先将5g氧化钙、3g蔗糖、1g滑石粉(2000目)加入到200ml水中,充分混合均匀,然后将混合溶液在80摄氏度的水浴中充分反应2小时;

25.步骤二:在100转/分搅拌速度下将混合液在室温下搅拌反应10小时;

26.步骤三:在80摄氏度的水浴中,100转/分搅拌速度下,向上述反应液中以10毫升/分的速率通入co2气体碳化2小时后得到碳酸钙/滑石粉复合材料浆料,最后抽滤、洗涤、烘干得到碳酸钙/滑石粉复合材料。

27.本实施例的具体实现方式为:图1是实施例1条件下制备的碳酸钙/滑石粉复合材

料的扫描电镜图,从图中可以看出产品整体为片状结构,滑石粉片层的侧面也被碳酸钙包覆,图2是实施例1条件下制备的碳酸钙/滑石粉复合材料的局部放大扫描电镜图,从图中可以看出纳米级的碳酸钙很好地包覆在片状滑石粉的表面。

28.实施例2

29.基于实施例1的基础上,本实施例的具体实现方式为:

30.步骤一:先将0.5g氧化钙、0.01g蔗糖、1g滑石粉(300目)加入到200ml水中,充分混合均匀,然后将混合溶液在60摄氏度的水浴中充分反应3小时;

31.步骤二:在50转/分搅拌速度下将混合液在室温下搅拌反应12小时;

32.步骤三:在60摄氏度的水浴中,100转/分搅拌速度下,向上述反应液中以5毫升/分的速率通入co2气体碳化4小时得到碳酸钙/滑石粉复合材料浆料,最后抽滤、洗涤、烘干得到碳酸钙/滑石粉复合材料。

33.实施例3

34.基于上述实施例的基础,本实施例的具体实现方式为:

35.步骤一:先将10g氧化钙、0.2g蔗糖、1g滑石粉(8000目)加入到200ml水中,充分混合均匀,然后将混合溶液在100摄氏度的水浴中充分反应3小时;

36.步骤二:在200转/分搅拌速度下将混合液在室温下搅拌反应16小时;

37.步骤三:在80摄氏度的水浴中,100转/分搅拌速度下,向上述反应液中以30毫升/分的速率通入co2气体碳化2小时得到碳酸钙/滑石粉复合材料浆料,最后抽滤、洗涤、烘干得到碳酸钙/滑石粉复合材料。

38.实施例4

39.基于上述实施例的基础,本实施例的具体实现方式为:

40.步骤一:先将1g氧化钙、0.1g蔗糖、1g滑石粉(2000目)加入到200ml水中,充分混合均匀,然后将混合溶液在80摄氏度的水浴中充分反应2小时;

41.步骤二:在200转/分搅拌速度下将混合液在室温下搅拌反应10小时;

42.步骤三:在90摄氏度的水浴中,100转/分搅拌速度下,向上述反应液中以20毫升/分的速率通入co2气体碳化3小时得到碳酸钙/滑石粉复合材料浆料,最后抽滤、洗涤、烘干得到碳酸钙/滑石粉复合材料。

43.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。