1.本实用新型属于饲养饲喂技术领域,具体涉及一种液态饲料饲喂系统。

背景技术:

2.养猪业是我国农业中的重要产业,对保障肉食品安全供应有重要作用。在当前的大型养猪企业里,使用液态饲料进行养殖逐渐成发展方向,一方面可以降低人工成本,另一方面液态化的饲料更容易被猪仔吸收,达到效益最大化的目的。

3.现有技术中,常常采用人工饲喂的方式,费时、费力,无法实现标准化饲喂,这样容易造成对水资源、饲料的浪费,且饲喂时间、饲喂量均无法精准控制,饲喂效率低,而且很可能造成饲喂不均衡,影响整体质量。

技术实现要素:

4.本实用新型提供了一种液态饲料饲喂系统,用以解决现有技术中饲喂效率低且饲喂量精准度低的问题。

5.为解决上述技术问题,本实用新型所包括的技术方案以及技术方案对应的有益效果如下:

6.本实用新型提供了一种液态饲料饲喂系统,包括搅拌罐、清洗罐和水泵;

7.所述搅拌罐包括搅拌罐体,用于将搅拌罐体内的饲料进行搅拌;所述搅拌罐体上设置有上料口、进液口、出液口和第一称重模块;所述上料口用于注入干饲料;所述搅拌罐的进液口通过管路用于连接水泵的出口;所述出液口通过管路用于连接水泵的进口;所述第一称重模块用于对搅拌罐体内液体的重量进行称量;

8.所述清洗罐包括清洗罐体,用于清洗饲喂系统中的管路;所述清洗罐体上设置有排液口和回液口;所述排液口通过管路用于连接水泵的进口;所述回液口通过管路用于连接饲喂槽线的末端;

9.所述水泵的进口还通过管路用于连接饲喂系统的进液口,所述水泵的出口还通过管路用于连接饲喂槽线的首端。

10.上述技术方案的有益效果为:本实用新型的液态饲料饲喂系统,包括搅拌罐和清洗罐,通过搅拌罐来给饲喂槽线中的需饲喂动物提供液态饲料,实现自动化饲喂,降低饲喂人员的劳动强度,还能够通过清洗罐对饲喂槽线进行清洗,将管路中的残留液态饲料冲洗干净,使得管路更加卫生环保,降低疾病发病率;而且,搅拌罐的搅拌罐体上还设置有第一称重模块,可以针对液态饲料的物理特性进行精确计量,可保证各栏位的供料量,也可以避免过度供料造成浪费。

11.进一步的,为了对搅拌罐进行清洗,所述搅拌罐体上还设置有清洗口,通过管路用于连接水泵的出口。

12.进一步的,为了对清洗罐进行清洗,所述清洗罐体上还设置有清洗口,通过管路用于连接水泵的出口。

13.进一步的,为了对清洗液进行称重实现精确清洗的目的,所述清洗罐体上还设置有第二称重模块,用于对清洗罐体内液体的重量进行称重。

14.进一步的,所述清洗罐体内部和搅拌罐体内部均设置有高压清洗装置。

15.进一步的,连接饲喂系统的进液口的管路上设置有第一阀门。

16.进一步的,连接搅拌罐的进液口的管路上设置有第二阀门,连接搅拌罐的清洗口的管路上设置有第三阀门,连接搅拌罐的出液口的管路上设置有第四阀门。

17.进一步的,连接清洗罐的回液口的管路上设置有第五阀门,连接清洗罐的清洗口的管路上设置有第六阀门,连接清洗罐的排液口的管路上设置有第七阀门。

18.进一步的,连接饲喂槽线的末端的管路上设置有第十阀门,连接饲喂槽线的首端的管路上设置有第十一阀门。

附图说明

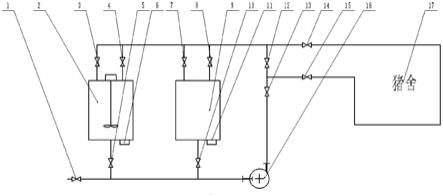

19.图1是本实用新型的液态饲料饲喂系统的结构图;

20.其中,1-第一阀门,2-搅拌罐,3-第二阀门,4-第三阀门,5-第四阀门,6-第一称重模块,7-第五阀门,8-第六阀门,9-清洗罐,10-第七阀门,11-第二称重模块,12-第八阀门,13-第九阀门,14-第十阀门,15-第十一阀门,16-水泵,17-猪舍。

具体实施方式

21.本实用新型的一种液态饲料饲喂系统,其结构如图1所示,用来对猪舍17中的猪饲喂液态饲料(液态酸奶或者加水后的奶粉)。整个液态饲料饲喂系统包括搅拌罐2、清洗罐9和水泵16。

22.搅拌罐2包括搅拌罐体,搅拌罐体内设置有电驱动搅拌装置用于将搅拌罐体内的饲料进行搅拌。搅拌罐体2上设置有上料口、进液口、出液口、清洗口和第一称重模块6。搅拌罐2的进液口通过管路连接至水泵16的出口,管路上依次设置有第二阀门3、第八阀门12、第九阀门13;搅拌罐2的上料口用于注入干饲料(例如奶粉);搅拌罐2的出液口通过管路连接至水泵16的进口,管路上设置有第四阀门5;搅拌罐2的清洗口通过管路连接至水泵16的出口,管路上依次设置有第三阀门4、第八阀门12、第九阀门13;第一称重模块6用于对搅拌罐体内液体的重量进行称量,实现精准饲喂。而且,搅拌罐体内部设置有高压清洗装置。

23.清洗罐9包括清洗罐体,用于清洗饲喂系统中的管路。清洗罐体9上设置有排液口、回液口、清洗口和第二称重模块11。清洗罐9的排液口通过管路连接水泵16的进口,管路上设置有第七阀门10;清洗罐9的回液口通过管路连接饲喂槽线的末端,管路上依次设置有第五阀门7和第十阀门14;清洗罐9的清洗口通过管路连接水泵16的出口,管路上依次设置有第六阀门8、第八阀门12、第九阀门13;第二称重模块11用于对清洗罐体内液体的重量进行称量,实现精准清洗。而且,清洗罐体内部设置有高压清洗装置。

24.水泵16的进口还通过管路连接饲喂系统的进液口,管路上设置有第一阀门1;水泵16的出口还通过管路连接饲喂槽线的首端,管路上依次设置有第九阀门13、第十一阀门15。

25.从图1中还可以看出,搅拌罐2的出液口、清洗罐3的排液口和饲喂系统的进液口均需连接至水泵16的进口,因此在设计管路时,这三个口与水泵16的进口之间的管路共用了一段管路,具体哪些口的液体可以流入水泵16的进口由第四阀门5、第七阀门10和第一阀门

1来控制实现。

26.而且,搅拌罐2的进液口和清洗口、清洗罐9的清洗口、以及饲喂槽线的首端均需连接至水泵16的出口,且清洗罐9的回液口需要连接至饲喂槽线的末端,也就是说从水泵16出来的液体或者直接进入到搅拌罐2/清洗罐9,或者通过饲喂槽线来进入到清洗罐9,因此在设计管路时,设计了两段类似于并联设置的管路,一段管路上设置有第八阀门12,该段管路两端分别通过第十一阀门15连接饲喂槽线的首端、第十阀门14连接饲喂槽线的末端,并通过控制第八阀门12、第十阀门14和第十一阀门15来实现从数水泵16出来的液体是直流流入搅拌罐2/清洗罐9,还是经过饲喂槽线来进入到清洗罐9。同时,设计第八阀门12和第十阀门14的连接点直接通过一条管路分别连接第二阀门3、第三阀门4、第五阀门7和第六阀门8,以通过控制第二阀门3、第三阀门4、第五阀门7和第六阀门8来实现从水泵16出来的液体通过第八阀门12/饲喂槽线进入到搅拌罐2/清洗罐9。

27.下面对其工作原理进行详细介绍。

28.1、液态酸奶饲喂:

29.1)上料过程。控制第一阀门1、第二阀门3、第八阀门12、第九阀门13打开,其余阀门关闭,控制水泵16工作,液态酸奶依次经过饲喂系统的进液口、水泵16、第九阀门13、第八阀门12、第二阀门3、搅拌罐的进液口进入到搅拌罐2中。注入量根据猪舍所需参数设定程序,经过第一称重模块6计量达到合适量,上料过程完成,所有阀门关闭。

30.2)饲喂过程。控制第四阀门5、第九阀门13、第十一阀门15打开,其余阀门关闭,控制水泵16工作,搅拌罐2中的酸奶依次经过搅拌罐的出液口、第四阀门5、水泵16、第九阀门13、第十一阀门15打入到饲喂槽线中的每个奶槽,下奶量根据每个槽位距离经第一称重模块6计算,达到精确下奶的目的。饲喂过程完成,所有阀门关闭。

31.3)清洗管路过程。控制第七阀门10、第九阀门13、第十一阀门15、第十阀门14、第六阀门8打开,其余阀门关闭,控制水泵16工作,清洗罐9中的清水会依次经过清洗罐的排液口、第七阀门10、水泵16、第九阀门13、第十一阀门15、第十阀门14以对饲喂槽线所在管路进行清洗后,并将奶水混合物经过第六阀门8、清洗罐的回液口重新进入到清洗罐9中。此处可以设定清洗时间,达到清洗管路的目的。

32.4)清洗搅拌罐和清洗罐过程。控制第一阀门1、第三阀门4、第六阀门8、第八阀门12、第九阀门13打开,其余阀门关闭,控制水泵16工作。清水将会依次经过搅拌罐的出液口、第一阀门1、水泵16、第九阀门13、第八阀门12、第三阀门4进入到搅拌罐2中,还依次经过搅拌罐的出液口、第一阀门1、水泵16、第九阀门13、第八阀门12、第六阀门8进入到清洗罐9中,两个罐体中均设置有高压清洗装置,经程序设置清洗时间,达到清洗目的。

33.2、奶粉饲喂:

34.1)上料过程。控制第一阀门1、第二阀门3、第八阀门12、第九阀门13打开,其余阀门关闭,控制水泵16工作,清水依次经过饲喂系统的进液口、水泵16、第九阀门13、第八阀门12、第二阀门3、搅拌罐的进液口进入到搅拌罐2中。注入量根据猪舍所需参数设定程序,经过第一称重模块6计量达到合适量,水泵16停止工作,管道中的所有阀门关闭。搅拌罐2中的搅拌装置开始工作,并通过搅拌罐的上料口来添加奶粉,根据奶水混合比加入和适量的奶粉,当奶粉和水完全搅拌均匀,上料过程结束。

35.2)饲喂过程、清洗管路过程、以及清洗搅拌罐和清洗罐过程分别同液态酸奶饲喂

中的饲喂过程、清洗管路过程、以及清洗搅拌罐和清洗罐过程一致,这里不再赘述。

36.综上,本实用新型的液态饲料饲喂系统可以降低饲喂人员劳动强度,实现自动化饲喂,各阶段都可以针对奶料的物理特性进行精确计量,即可保证各栏位的供料量,也可以避免过度供料造成浪费。